(1)压力管道施工支洞开挖支护。

引水上部施工支洞总长402m,最大坡度为-4.606%,城门洞形,断面尺寸为7.6m×7.5m(宽×高)。作为引水隧洞上平段及调压井开挖、支护、混凝土施工,压力管道上斜井开挖、钢板衬砌和混凝土回填施工通道。引水中部施工支洞总长1011.8m,最大坡度6.8%,城门洞形,断面尺寸为7.6m×7.25m(宽×高),作为引水隧洞中平段开挖、支护、混凝土施工,压力管道下斜井开挖、钢板衬砌和混凝土回填施工通道。引水下部施工支洞总长501.2m,城门洞形,断面尺寸为8.0m×7.5m(宽×高)。作为引水压力管道下平段、高压岔管和支管开挖、钢板衬砌、岔管安装以及混凝土回填施工通道。

根据隧洞断面尺寸、围岩类别和资源配置情况,施工支洞采用钻爆法开挖。Ⅱ、Ⅲ类围岩采用全断面钻爆掘进,Ⅳ、Ⅴ类围岩采用上、下分部开挖,短台阶的开挖方法,并及时进行支护。造孔采用自制钻孔台车,手风钻造孔,非电管毫秒微差爆破,开挖石渣采用ZLC40装载机装车,15t自卸车出渣,单循环进尺3.0m。施工支洞全断面爆破参数为:手风钻钻光爆孔孔深3.0m,孔径42mm,孔间距0.6m,线装药密度120~150 g/m;掏槽采用斜眼掏槽,掏槽孔孔深3.3m,孔径42mm,孔间距0.6m;主爆孔孔深3.0m,孔径42mm,孔间距0.8m,排间距1.0m。爆破网络采用由内至外逐圈起爆,底孔预裂爆破,顶孔、侧墙孔光面爆破。

(2)压力管道开挖支护。

压力管道上平、中平及下平段采用钻爆法开挖,Ⅱ、Ⅲ类围岩采用全断面钻爆掘进,支护施工滞后开挖面10~15m,Ⅳ、Ⅴ类围岩采用全断面短进尺开挖,并及时进行支护。造孔采用自制钻孔台车,手风钻造孔,非电管毫秒微差爆破,中平段、下平段开挖石渣采用ZLC40装载机端到支洞口装车,15t自卸车出渣。平段开挖至斜井上/下部时,对弯管段进行扩挖,以满足斜井段爬罐安装空间及开挖溜渣、出渣需要,扩挖部位体型以平洞及斜井轴线的交点控制。岔管洞段,采取先开挖1号、3号支管方向后开挖2号、4号支管方向的顺序施工。岔口起始段的掘进,采取减震和加强支护措施,分岔段一个洞室的开挖支护完成后再开挖另一洞室,造孔采用自制钻孔台车,手风钻造孔,非电管毫秒微差爆破,开挖石渣采用LWT-60轮胎式挖斗装载机装小型自卸汽车出渣。支管段施工采取1号、3号支管开挖工作面领先,2号、4号支管滞后的方法,以减少开挖围岩的震动,支管开挖采用全断面钻爆法,造孔采用自制钻孔台车,手风钻造孔,非电管毫秒微差爆破,开挖石渣采用LWT-60轮胎式挖斗装载机装小型自卸汽车出渣至施工支洞后装15t自卸车出渣。为了保证支管与厂房交界面出口形状,在与厂房分界部位,采取径向预裂爆破以避免厂房开挖对支管出口的损坏。边墙上开挖洞口时,对洞口位置采取超前锚杆等加强支护。压力管道平洞全断面爆破参数为:手风钻钻光爆孔孔深1.6~3.0m,孔径42mm,孔间距0.5~0.6m,线装药密度120~150g/m;掏槽采用斜眼掏槽,掏槽孔孔深1.8~3.3m,孔径42mm,孔间距0.6m;主爆孔孔深1.6~3.0m,孔径42mm,孔间距0.8m,排间距1.0m。爆破网络采用由内至外逐圈起爆,底孔预裂爆破,顶孔、侧墙孔光面爆破。

引水系统压力管道施工的难点之一是斜井开挖,共4段斜井:1号压力管道上斜井、下斜井及相邻弯管段;2号压力管道上斜井、下斜井及相邻弯管段。斜井坡度58°,长度300~360m。单一采用爬罐施工存在烟尘雾气干扰和缺氧问题,爬罐导井施工阶段及斜井扩挖阶段操作人员需配备氧气瓶(袋)。国内目前采用反井钻施工斜井较少,也较短。引水系统斜井导井开挖,采用反井钻机钻进与爬罐开挖对接方式,即反井钻从斜井上部向下部钻导孔,爬罐从斜井下部向上部开挖导井,对接成功后既可采用爬罐继续开挖形成导井也可由反井钻机反向钻进形成直径1.4m导井,再正向将反拉段扩挖形成与爬罐开挖大小的导井。这种方式开挖斜井导井在国内外尚属首次,其缩短了爬罐无有效通风排烟时的开挖长度,避开爬罐施工200m后的“死亡之谷”地带,反井钻施工速度快,安全风险低,但要精确对接难度较大。对接施工一旦成功,反井钻导孔形成,有利形成排烟吸尘通道,发挥烟囱效应,以减少通风排烟时间,改善导井内的空气质量,反井钻导孔还可以起到为爬罐施工导向作用。为确保引水系统工程反井钻与爬罐开挖导井精确对接,在反井钻钻进中控制进尺速度和合理使用稳定钻杆,并配置井下测斜仪等测量仪器随时测量,以确保精确对接。针对这一难点采取的措施有:①建立区域施工网和进洞基本导线;②建立校核导线,坚持对基本导线定期校核;③斜井反导井施工和斜井扩挖均采用激光仪导向;④用全站仪和测斜仪进行施工过程监控,发现钻孔偏斜时及时纠偏或返工。

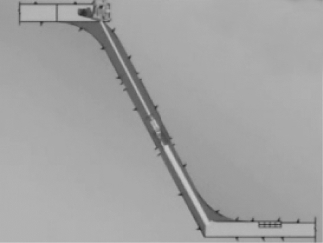

反井钻导孔钻进与爬罐导洞开挖贯通形成后,采用反向钻进形成1.4m直径的导井,1.4m直径的导井形成后,采用手风钻钻爆法对导井进行正向扩挖,扩挖形成2.4m×2.4m导洞与爬罐开挖导洞接通,再从上至下全断面扩挖至设计断面。采用手风钻钻爆法正向进行扩挖至设计断面,扩挖钻爆产生的石渣由人工清理,通过2.4m×2.4m导洞滑至下部平洞,在下部平洞内用ZLC40装载机装车,15t自卸车出渣。导井扩挖过程中,及时出渣,保证下部顺畅,并控制爆破渣料粒径,防止落渣堵塞导井。施工时,在导井口设置安全盖板,以保证施工人员的安全。斜井导井开挖爆破参数为:手风钻钻光爆孔孔深2.2m,孔径42mm,孔间距0.6m,线装药密度120~150g/m;掏槽孔采用四空孔十字直眼掏槽,孔深2.4m,孔径42mm,孔间距0.2~0.3m;主爆孔孔深2.2m,孔径42mm。斜井扩挖爆破参数为:手风钻钻光爆孔孔深3.0m,孔径42mm,孔间距0.6m,线装药密度120~150g/m;主爆孔孔深3.0m,孔径42mm,孔间距1.2m,排距1.0m。爆破网络采用由内至外逐圈起爆,周边孔光面爆破。反井钻导孔钻进与爬罐导洞开挖对接如图6.3.1所示。

图6.3.1 反井钻导孔钻进与爬罐导洞开挖对接图

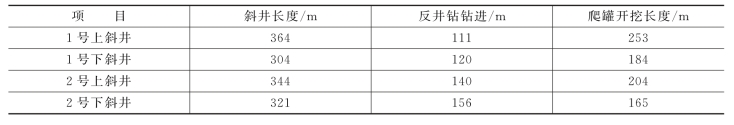

根据压力管道开挖施工工期质量分析统计,施工中爬罐反导井轴线未发生偏斜,斜井对接开挖反井钻钻进与爬罐开挖贯通时测量成果见表6.3.1。(https://www.xing528.com)

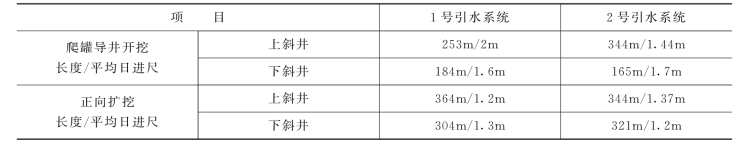

中平段开挖平均开挖日进尺1.9m,下平段开挖平均开挖日进尺2.2m,每个岔管段开挖时间3天,每条支管开挖时间约17~19天,1~4号高压支管与厂房交界面径向预裂爆破开挖时间27天。下斜井爬罐与反井钻机对接施工,由于斜井略短,钻进精度控制较好,爬罐开挖至184m和165m长度时与钻机正向钻进对接成功。1号上斜井钻进控制偏差,在预定深度未对接成功,通过爬罐继续向上开挖,在开挖至253m时找到反井钻钻孔。爬罐开挖与反井钻正向钻进对接成功后,由反井钻机反向钻进形成直径1.4m导井,再正向将反拉段扩挖形成与爬罐开挖大小的导井,最后正向扩挖至整个断面,工序转换多一道,在总结前面3个斜井开挖经验基础上,2号上斜井在爬罐开挖完成204m时对接成功,之后采取由爬罐继续开挖至斜井顶部方式。斜井爬罐导井开挖和正向扩挖实际进度统计见表6.3.2。

表6.3.1 斜井对接开挖反井钻钻进与爬罐开挖贯通时测量成果

表6.3.2 斜井爬罐导井开挖和正向扩挖实际进度统计

(3)压力管道排水廊道工程。

排水廊道断面为城门洞形,典型开挖断面尺寸为2.96m×3.28m(宽×高)。中层排水廊道平行布置在1号和2号压力管道中平段区,两端通过“U”形廊道连接,总体呈“曰”字形,长度约1389.5m。下层排水廊道布置在1号和2号压力管道下平段及岔管区,与厂房上层排水廊道相连,总体呈“曰”字形,长度约为864m。根据隧洞断面尺寸、围岩类别和资源配置情况,排水廊道采用全断面钻爆法开挖。造孔采用自制钻孔台车,手风钻造孔,非电管毫秒微差爆破。开挖石渣采用LWT-60轮胎式挖斗装载机装小型自卸汽车出渣。单循环进尺按2.0m。排水廊道爆破采用以激发枪非电起爆,导爆管毫秒微差爆破。爆破采用直孔掏槽,周边光面爆破的方法,以形成光滑平整的最终开挖断面,爆破后视围岩情况进行支护施工。

1)中层排水廊道。中部施工支洞交付使用后,延长中部施工支洞至左侧纵向排水廊道后,开始施工平行于引水系统的右侧、中间、左侧纵向排水廊道,3条纵向廊道开挖完成后,开挖横向连接段的廊道,最终形成环形的排水廊道。中层排水廊道开挖爆破与引水系统主洞开挖工作面错开施工,以减少对围岩的影响。

2)下层排水廊道。厂房下部施工支洞提供通行后,由厂房廊道进入引水下层排水廊道的工作面,开始进行右侧、中间、左侧纵向排水廊道的开挖施工,3条纵向廊道开挖完成后,开挖横向连接段的廊道,最终形成环形的排水廊道。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。