1.在立式车床上车削套类零件的方法

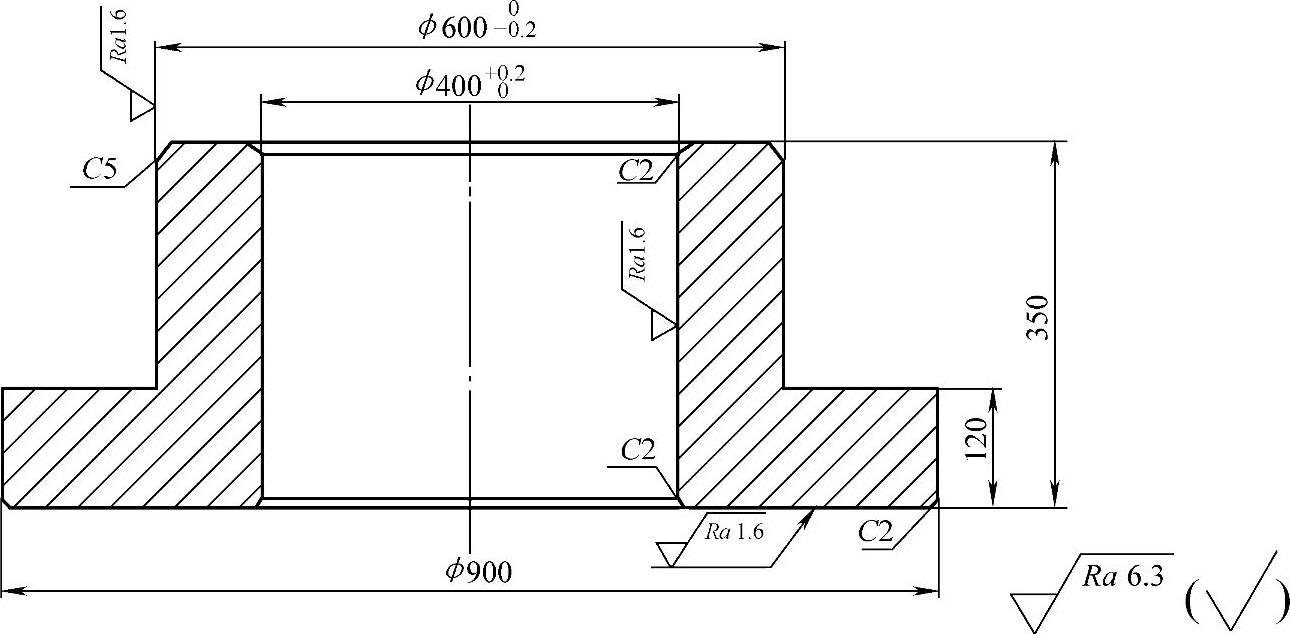

(1)零件图样分析 图9-6所示的套类零件,毛坯为铸件,材料为铸铁,经过退火处理,单件或小批量生产。

图9-6 套类零件

该零件的结构、刚度和强度都比较好,精度要求也不高,又因毛坯是铸铁件,其余量较大,因此,使用立式车床上的卡盘爪夹紧并找正后加工。

(2)车削方法

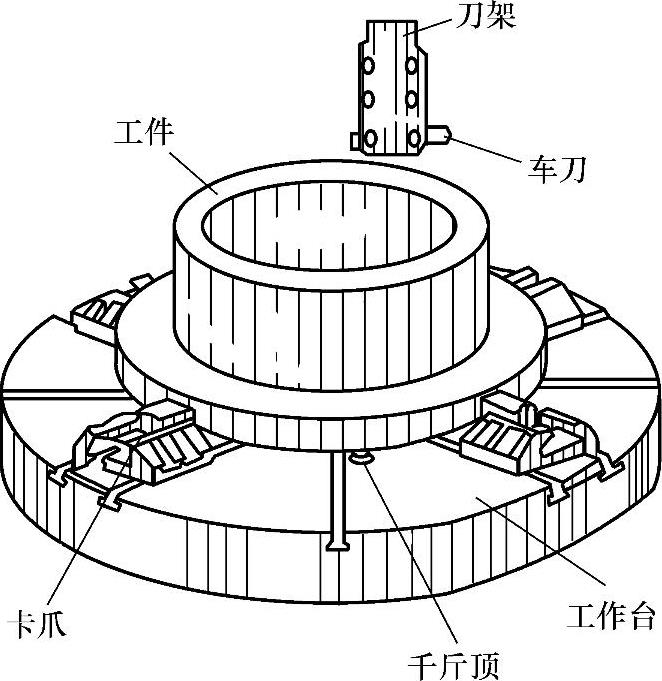

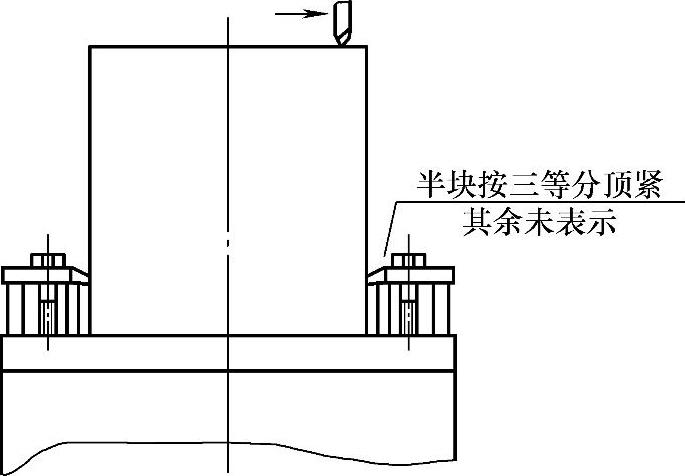

1)用卡盘爪夹紧。夹紧方法如图9-7所示,工件以毛坯底平面为粗基准,在车床工作台面上按毛坯外圆ϕ900mm实测尺寸作出标记,并按标记的位置装上卡盘爪,然后固定卡座并装上工件,用划针找正,并用卡爪丝杠调整卡爪,使工件轴线与工作台轴线基本同轴,将各卡爪拧紧,紧固工件。为了便于找正工件,在装夹工件时,应以千斤顶支撑工件底平面。

①车ϕ6000-0.2mm端面。

②车外圆ϕ6000-0.02mm及长度尺寸230mm(即230mm=350mm-120mm)。

③倒角C5。

④车内孔ϕ400+0.20mm至要求尺寸。

⑤孔口倒角C2。

图9-7 用卡盘爪夹紧套类工件

2)调头。工件以外圆ϕ6000-0.2mm肩平面为基准,装于等高块上,卡盘爪夹住外圆ϕ6000-0.2mm(卡盘爪与工件接触面之间垫铜片),用百分表找正ϕ400+0.20mm内孔,使其轴线与工作台主轴轴线同轴,即可车削下列各面:

①车端面至尺寸350mm、120mm。

②车外圆ϕ900mm至要求尺寸。

③倒角C2。

(3)在立式车床上车削端面及内外圆的基本要点

1)车削端面的基本要点。

①精车端面时,车刀应由工件平面的中心处向外缘方向进给,用这种方法进给使刀具磨损所造成端面的平面度误差,呈凹形状,不影响工件的使用。因为中心处比外缘处切削速度低,刀具不易磨损;外缘处切削速度高,刀具磨损较快。

②精车端面时,背吃刀量不宜过大或过小,一般取0.1~0.15mm。

③精车薄壁工件的端面时,若端面的平面度和平行度要求较高时,应反复多次装夹车削两端平面。装夹时,一般使用普通压板顶紧工件的内孔或外圆,顶紧力不宜过大,以免增加工件变形而造成加工误差。

2)车削内外圆的要点。

①车削内外圆时,立刀架或侧刀架行程应由上往下切削,使切削力始终压向工件与工作台贴合;反之,易使工件抬起而发生事故。同时车刀由上往下进给,还可以减小压板的夹紧力,减小工件的装夹变形。

②对精度要求较高的内孔及外圆,当车削余量多时,不能一次车削,应先将内外圆加工成具有一定的精车余量,然后再依次精车内孔或外圆,可以保证工件的技术要求。

2.在立式车床上车削圆锥面方法

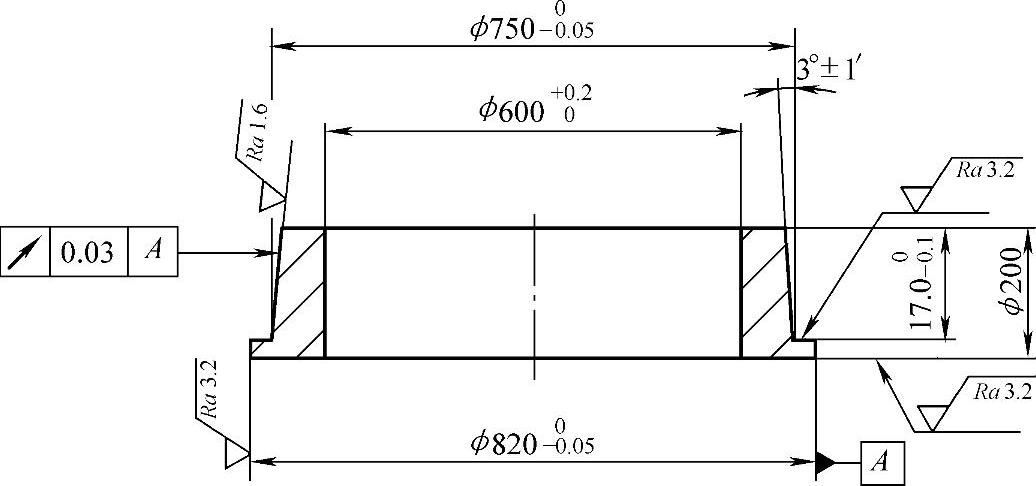

(1)零件图样分析 图9-8所示的圆锥体零件,材料为45钢,热处理硬度为35~38HRC。圆锥半角α/2=3°±1′,圆锥体轴线对外圆ϕ8200-0.05mm轴线的径向圆跳动公差为0.03mm。工件在热处理前,已先将工件按工艺图(图9-9)车削至要求尺寸。

图9-8 圆锥体零件

(2)圆锥体零件的车削方法

1)用卡盘爪夹紧工件。工件以外圆ϕ754mm的端面为支承面,置于车床工作台面上,并用支承块或千斤顶支承,找正工件轴线,用卡盘爪夹紧外圆ϕ754mm后即可车削。

①车端面。

②半精车、精车外圆ϕ8200-0.05mm至要求尺寸,并与端面垂直度误差不大于0.02mm。

图9-9 圆锥体零件的工艺图

③倒角C1。

④精车孔ϕ600+0.20mm至要求尺寸。

⑤孔口倒角C0.5。

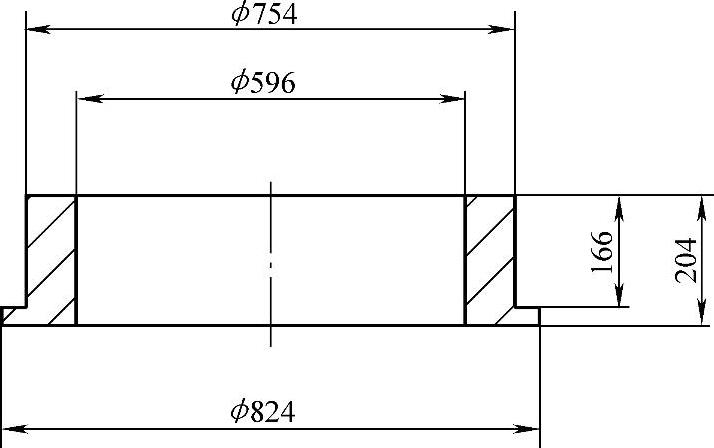

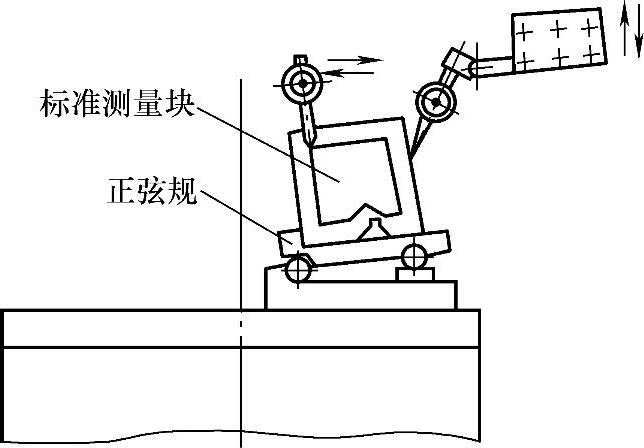

2)调整立刀架角度车削圆锥面。按图9-10所示的方法,用中心距L=200mm的正弦规和标准测量块找正垂直刀架。其方法首先根据工件圆锥半角α/2=3°计算垫入正弦规的量块厚度,即h=Lsin(α/2)=200mm×sin3°=10.47mm。(https://www.xing528.com)

将10.47mm组合量块垫入正弦规,把标准测量块装于正弦规,用百分表找正标准测量块前(后)侧面与机床横梁平行。然后把百分表装夹于立刀架上,使百分表测头接触标准测量块右侧面,找正立刀架行程与标准测量块右侧面平行。

图9-10 找正立刀架倾斜角度

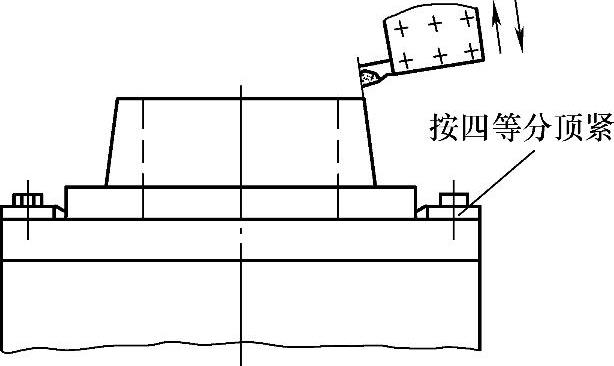

3)将工件调头并用压板顶紧。装夹方法如图9-11所示。工件以外圆ϕ8200-0.05mm端面为基准,置于工作台面上,用压板按四等分顶紧外圆,并找正ϕ8200-0.05mm外圆轴线与工作台主轴轴线同轴,顶紧工件后即可车削:

①车端面,控制尺寸200mm。

②半精车圆锥面,并留精车余量0.5~0.6mm。

③精车圆锥面,长度尺寸1700-0.01mm(必要时,在精车圆锥面前,重新按上面方法找正立刀架,使立刀架符合圆锥半角)。

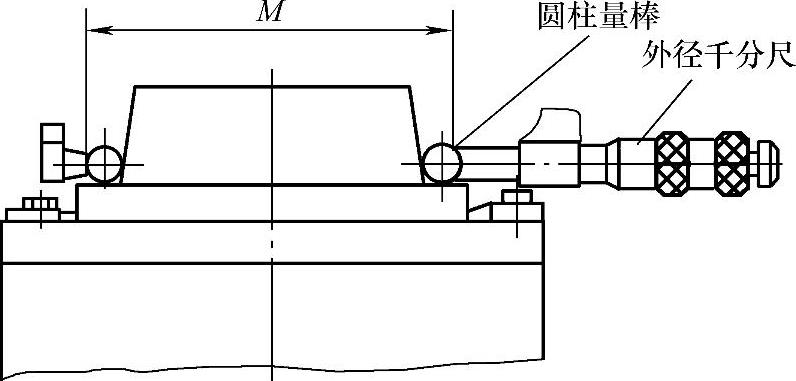

④用ϕ100-0.005mm×50mm圆柱量棒和外径千分尺测量圆锥大端直径ϕ7500-0.05mm,测量方法如图9-12所示。其外径千分尺的读数应为M=750mm+2×5×(1+tan43.5°)mm=769.49mm。

图9-11 用压板顶紧圆锥体工件的方法

图9-12 圆锥体的测量

测量M值时应按ϕ769.490-0.05mm尺寸测量。

⑤内外倒角C0.5。

(3)在立式车床上车削圆锥面的基本要点

1)在立式车床上能够车削精度要求较高的圆锥半角,主要是依靠正弦规来找正立刀架的角度,通常能保证角度误差在±30″~±1′范围内。

2)精度要求较高的圆锥大小端直径,可用圆柱量棒(或钢球)、外径千分尺和量块等经过换算间接测量。这种测量精度可在±0.01~±0.05mm范围内。

3)精车圆锥面时,车刀刀尖中心应与工作台旋转轴线重合,否则所车得的圆锥素线不平直,并造成角度误差。

4)对精度要求高的圆锥面可用磨头磨削。

3.在立式车床上使用成形刀车削特殊型面方法

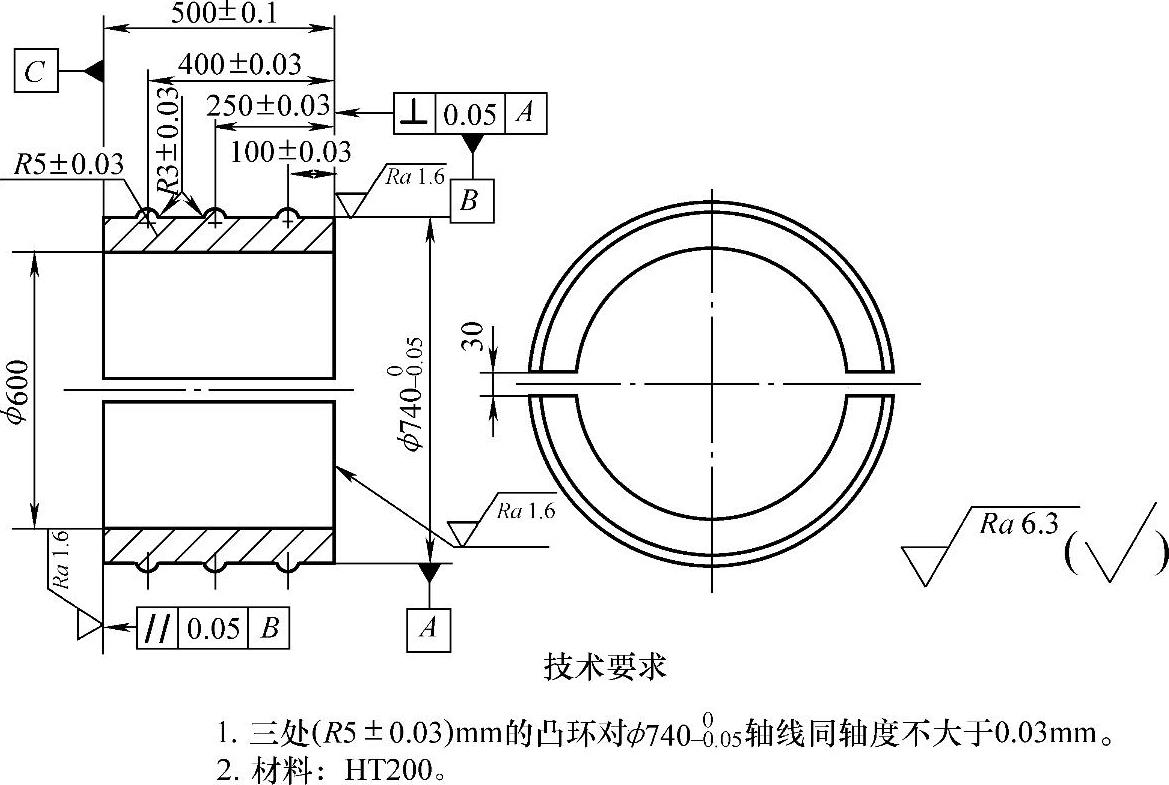

图9-13所示的特殊面工件,材料为铸铁,毛坯退火处理后的硬度为170~220HBW。端面B对外圆ϕ7400-0.05mm轴线垂直度公差为0.05mm,端面C对端面B的平行度公差为0.05mm,三处(R5±0.03)mm的凸环对外圆ϕ7400-0.05mm轴线同轴度公差为0.03mm。

工件在车削时,应两件对合在一起为一组。在立式车床上精车之前,两端面和尺寸30mm已经铣削(或刨削),两端面留精车余量每面1.5~2mm。工件的车削方法如下。

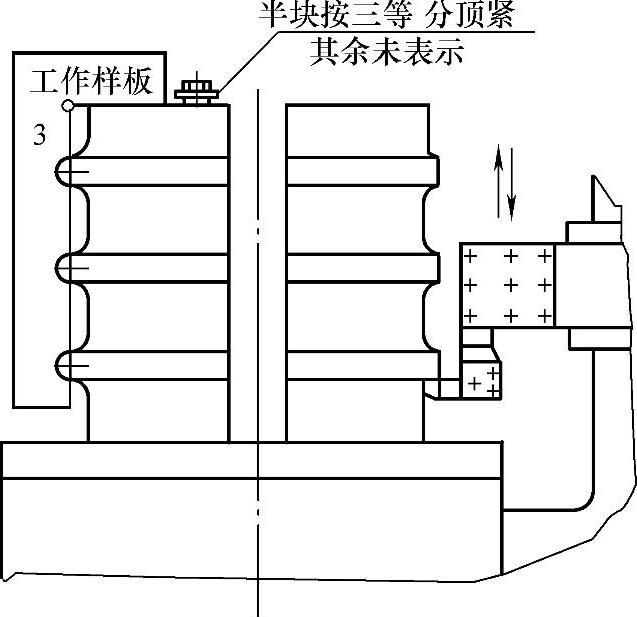

(1)粗、精车两端面 用压板顶紧装夹工件,装夹方法如图9-14所示。装夹时将工件对合起来装于工作台面上,两个工件均分别用压板按三等分顶紧,并找正工件的中心。

粗、精车两端面至要求尺寸(500±0.1)mm,并保证两端面的平行度误差不大于0.05mm。粗车时,进给量f=0.5~1mm/r;精车时,f=0.2~0.3mm/r。车刀的刀片材料为YG8牌号的硬质合金。

(2)车外圆 在两工件中间垫入30mm厚度的工艺垫块,并装于工作台面上,找正工件轴线与工作台主轴轴线使二者同轴,分别将两工件用压板按三等分顶紧工件的上端面,装夹及车削外圆的方法如图9-15所示。

图9-13 特殊型面工件

图9-14 用压板顶紧装夹

图9-15 装夹及车削外圆的方法

用侧刀架粗车、精车外圆ϕ7400-0.05mm,并符合图样要求。车削时,可使用整形样板来找正成形刀位置的准确性,并注意留出由R(5±0.03)mm及R(3±0.03)mm组成型面的精车留量。

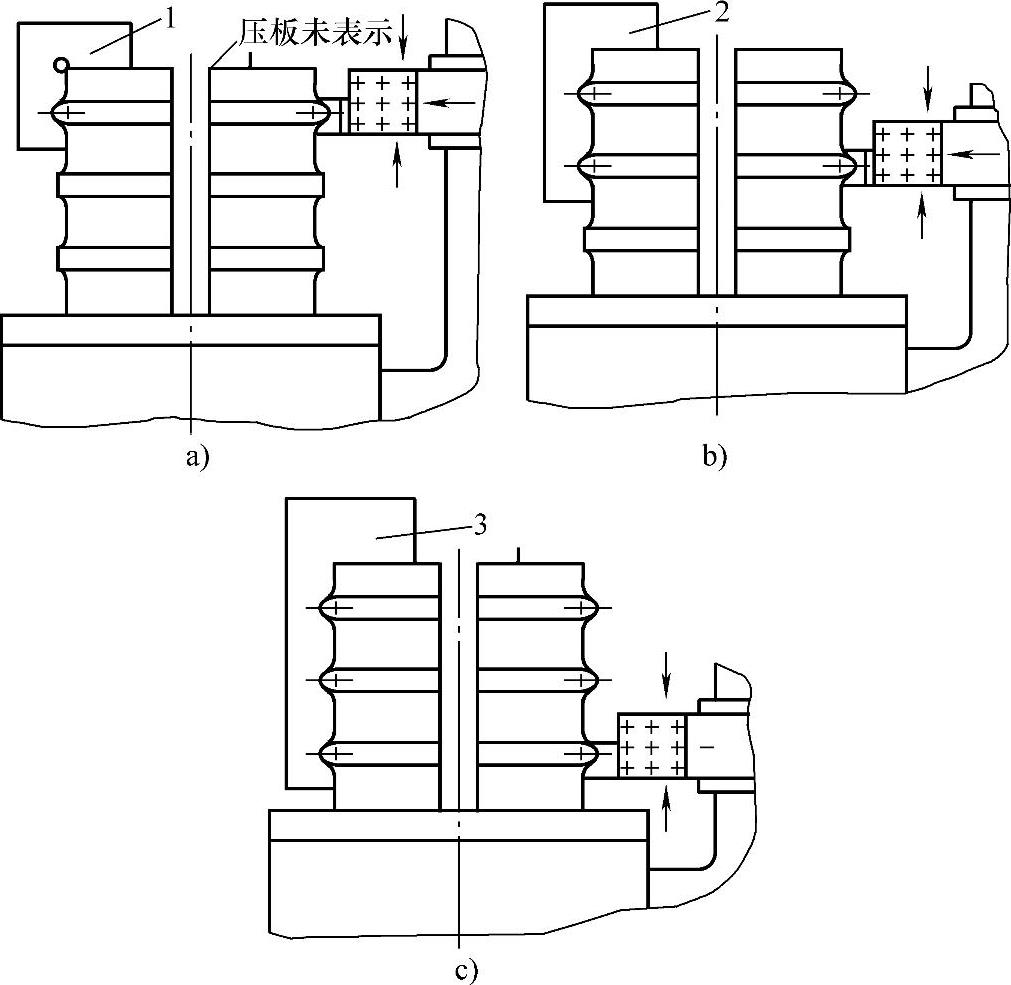

(3)车型面R(5±0.03)mm及R(3±0.03)mm 按图9-16a所示的方法车削第一个由R(5±0.03)mm及R(3±0.03)mm所组成的型面凸环,用分形工作样板1来找正成形刀的正确装夹位置,然后将成形刀固定,横向进给精车型面,使其符合图样要求。

图9-16 用成形刀车削特殊型面的方法

a)车第一个凸环方法 b)车第二个凸环方法 c)车第三个凸环方法

1、2—分形工作样板 3—整形样板

按上述方法,依次车削第二个、第三个由R(5±0.03)mm及R(3±0.03)mm所组成的型面凸环,其成形刀的正确装夹位置,分别用分形工作样板2及整形样板3来找正,如图9-16b、c所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。