走刀路线泛指刀具从程序启动开始运动起,直至程序结束停止运动所经过的路径,包括切削加工的路径及刀具切入、切出等非切削空行程路径。

走刀路线是刀具在整个加工工序中的运动轨迹,它不但包括了工步的内容,也反映出工步顺序。走刀路线是编程的重要依据之一,工步的划分与安排一般可根据走刀路线来进行。

1.走刀路线的基本原则

在规划确定走刀路线时,主要考虑以下几点:

(1)走刀路线应有利于保证零件加工质量;

(2)走刀路线应有利于延长刀具寿命;

(3)走刀路线应使数据计算简单,利于减少编程工作量;

(4)走刀路线应尽可能短,以减少程序段,减少空刀时间,提高加工效率;

(5)精加工时刀具的进刀、退刀(切入、切出)应平滑连续过渡,避免在切入、切出点留下刀痕缺陷。

以上各项有时是互相矛盾的,此时应分清主次,确保重点,适当兼顾,最终达到一个较为理想的效果。

2.空行程路线安排

通过合理设置起刀点、换刀点和运动叠加等方法,尽可能地将空行程路线减到最短,从而减少空程时间损失,这在批量生产中不可忽视。

(1)切削开始前的引刀与切入切削加工开始前,由于要进行工件的装夹以及刀具的安装与交换等操作,刀具处于远离工件位置。这时一般采用机床最大运动速度进行快速引刀,在各个方向同时向工件切入点靠拢,只要保证刀具运行路径上没有障碍即可。

快速引刀终点与切入点的距离,需视切入点处的坯料情况而定。如果坯料切入点处质量较差(精度低),则距离取较大值,反之则可以取较小值,但至少大于加工余量。基本原则是在保证安全不碰撞的前提下,尽可能减小切入距离,以节省时间,提高效率。

快速引刀结束,刀具以工作进给的速度向工件切入点切入。切入结束,刀具已经切到一层加工余量。对于精加工,特别是连续轮廓零件,刀具的切入应注意平滑连续过渡,即沿轮廓切入处的切线方向切入,以避免在切入点处留下刀痕缺陷。

(2)切削结束后的切出与退刀切削加工结束,刀具要退离工件。一般在轮廓终点处沿轮廓长度方向增加一小段长度,刀具要多切出这一小段距离。对于精加工,应尽量避免在轮廓中间切出,对于连续轮廓零件,或必须在轮廓中间切出时,则须沿轮廓切出处的切线方向切出,以避免在切出点处留下刀痕缺陷。刀具的切出行程尽可能小,切出结束,即可以G0 方式(快速)退刀。

3.切削进给路线的安排(https://www.xing528.com)

切削进给路线为最短,可有效地提高生产效率,降低刀具的损耗等。在安排粗加工或半精加工的切削进给路线时,应同时兼顾到被加工零件的刚性及加工的工艺性等要求,精加工时应同时兼顾质量与效率等要求,不要顾此失彼。

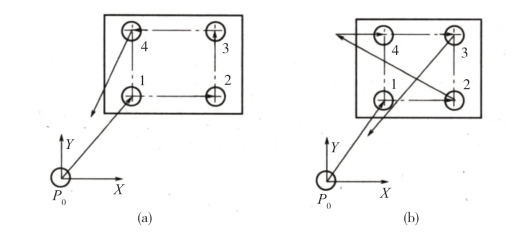

如图2-11 所示为一平面孔系,有4 个孔需要加工,可以采用两种走刀方案。图2-11(a)方案按照1、2、3、4 孔的顺序进行加工,该方案加工路线最短,但由于孔4 的加工定位方向与孔1、2、3 相反,轴的反向间隙会使实际定位误差增加,从而影响加工孔的位置精度。图2-11(b)方案按1、2、4、3 的顺序,加工完孔2 后,刀具向轴反向移动一段距离,越过孔4后再向轴正方向移至孔4 进行加工,因各孔加工前的辅助定位运动方向一致,孔间位置精度较高。因此,当孔系加工位置精度要求不高时,可以采用图2-11(a)方案;但当孔系加工精度要求较高时,则必须采用图2-11(b)方案。

图2-11 精镗孔加工路线

图2-12 所示为顺铣与逆铣示意图,在普通铣床上,由于进给运动丝杆副的间隙问题,为了铣削平稳,避免工作台窜动,通常采用逆铣。数控机床进给运动采用滚珠丝杆副传动,滚珠丝杆副可以彻底消除间隙,甚至进行预紧,因而不存在间隙引起工作台窜动问题。而从金属切削原理来说,顺铣有利于提高刀具寿命,因此,数控铣削加工应尽可能采用顺铣。但是,对于铸造或锻造坯料,顺铣时刀具从表皮切入,刀刃直接与表层硬皮接触,刀具损耗严重,此时应采用逆铣,使得刀具从工件内层切入,避开与表面硬皮直接接触,保护刃口,提高刀具寿命。

图2-12 顺铣与逆铣示意图

图2-13 所示为加工型腔的三种不同走刀方法。如图2-13(a)所示为行切法,其特点是刀位数据计算简单,程序量少,效率高,但在每两次走刀的起点与终点处会留下残留高度。如图2-13(b)所示的环切法,虽然克服了残留高度问题,但刀位计算复杂,程序量大,当型腔长宽比例较大时,效率明显下降。如图2-13(c)所示综合法将上述两者结合起来,先用行切法,最后再环切一次,从而获得较好的编程加工效果。以上行切法走刀路线中走刀方向一般应取平行于最长的刀具路径方向。

图2-13 型腔加工走刀路线

如图2-14 所示为发动机叶片加工的两种不同走刀路线。由于加工面是直纹面,采用图2-14(a)方案则每次沿直线走刀,刀位计算简单,程序段少,加工过程符合直纹面造型规律,能较好地保证母线的直线度。采用图2-14(b)方案则刀位计算复杂,程序段多,但符合零件数据给出的情况,叶形的正确度高。

图2-14 发动机叶片加工走刀路线

采用数控铣床进行轮廓精铣时,应尽量减少刀具在轮廓处的停留而留下刀痕,避免在轮廓面上垂直进退刀而划伤工件。通常采用切向切入、切出的方式,配合连续路径,使得切入、切出平稳连续过渡,确保切入、切出点无过切或欠切现象,如图2-15 所示。

图2-15 精加工的切入与切出

此外,考虑到保证工件轮廓表面加工后的粗糙度要求,最终轮廓应安排在最后一次走刀连续完成。加工路线的选择还应尽量减少工件的变形,减少前道工序对后道工序的影响,刚性差的工件分多次走刀加工等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。