1.对刀

在数控铣削加工中,对刀是一个重要的环节。对刀的目的是通过刀具或对刀工具确定工件坐标系与机床坐标系之间的空间位置关系,并通过对刀数据来实现G54的设定。它是数控加工中最重要的操作内容,其准确性将直接影响零件的加工精度。

常见的对刀方法有试切法、寻边器对刀法、机内对刀仪对刀法、自动对刀法等。本例主要讲述SINUMERIK 802D系统的双边试切法对刀。试切法是指直接用正在旋转的铣刀进行对刀,通过手轮移动工作台或主轴,使得旋转的刀具与工件的前后、左右及工件的上表面作极微量的接触切削,能够听到切削或刮擦声,分别记下刀具所在位置,对这些坐标值进行一定的计算,来设定工件坐标系G54。G54一般都设定为工件上表面的几何中心。

操作步骤如下:

1)刀具的安装:如图2-36所示,从左至右,分别是刀柄、锁紧套、弹簧夹头、立铣刀、勾形扳手。先将刀柄放在锁刀座上,锁刀座上的键对准刀柄上的键槽,卡住,使刀柄无法转动;将弹簧夹头套在锁紧套上,然后将锁紧套旋入刀柄;将立铣刀从弹簧夹头插入,注意装刀高度,装刀高度必须大于零件加工深度5~10mm;最后用勾形扳手将锁紧套拧紧,如图2-37所示。

2)按下机床控制面板的“jog”键,进入手动模式,左手拿住已装好的刀具总成,将刀具总成上的键槽对准主轴孔上的键,右手按下机床主轴的“刀具松开”按钮,将刀具总成快速送入主轴,听见“噗”的一声,松开“刀具松开”按钮,即可将刀柄正确地安装在主轴上。如果装不上,可以反复操作几次。

图2-36 刀具零件图

图2-37 刀具安装图

3)按下机床控制面板的“Spindle Right”键,使主轴以500r/mim的速度正转,按下屏幕右侧软键,切换到机床坐标系(MCS),利用手轮快速移动工作台和主轴,让刀具靠近工件的左侧,目测刀尖低于工件表面3~5mm,改用微调操作,让刀具慢慢接触到工件左侧,直到听到轻微切削或者刮擦声,同时可以看到有少量切屑出现,如图2-38所示,记此时的X轴坐标为X1。

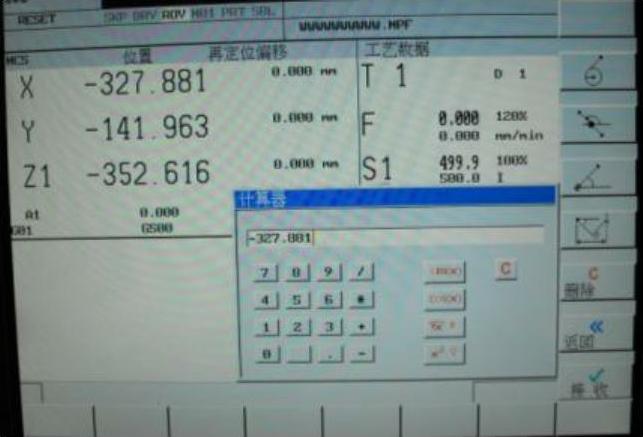

4)同时按下CNC操作面板的“SHIFT”键和“=”键,调出SIEMENS系统自带的计算器,输入-327.881,此时X1=-327.881,如图2-39所示。

图2-38 X轴左边对刀

5)利用手轮抬起刀具至工件上表面之上,快速移动工作台和主轴,让刀具靠近工件右侧,与步骤3)相同,改用微调操作,让刀具慢慢接触到工件右侧,直到听到轻微切削或者刮擦声,同时可以看到有少量切屑出现,如图2-40所示,记此时的X轴坐标为X2,此时X2=-235.743。

图2-39 X轴左边对刀屏幕显示

图2-40 X轴右边对刀

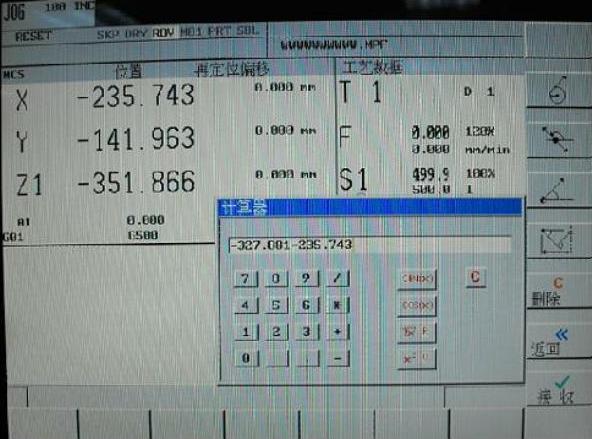

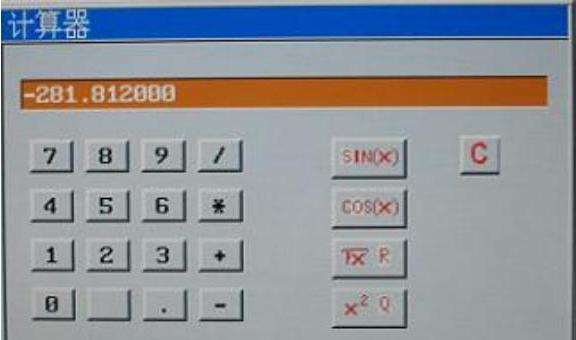

6)由理论计算得知,工件坐标系原点在机床坐标系中的X坐标值为(X1+X2)/2,在屏幕上直接输入-235.743,如图2-41所示,按下机床CNC操作面板上的“INPUT”键,计算出X1+X2的值,再按“/”、“2”键,求得(X1+X2)/2,按下“INPUT”得出(X1+X2)/2=-281.812,如图2-42所示。

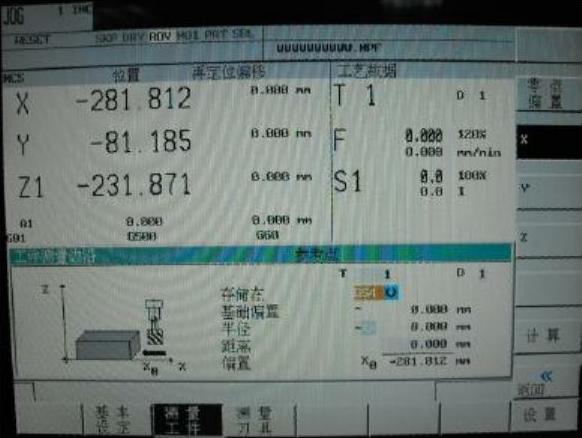

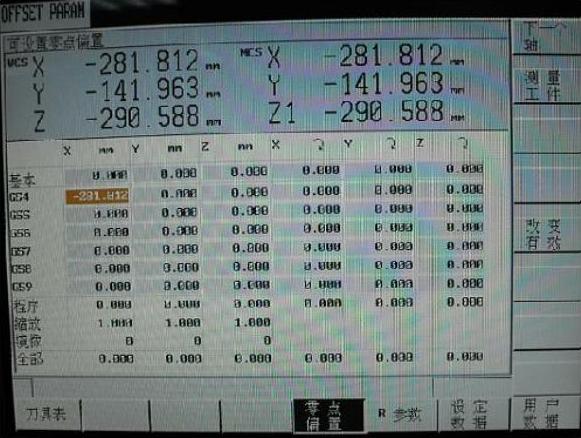

7)抬起Z轴,移动工作台到X=-281.812处,按下屏幕的软键“返回”,退出计算器显示。按下屏幕下方软键“测量工件”,用CNC操作面板的“SELECT”键切换到“G54”,按下右侧软键“计算”,G54的X的数据就直接写入到“OFFSET PRARM”中了,如图2-43所示。也可以直接在“OFFSET PRARM”G54的X处输入-281.812,按下“INPUT”键确定,如图2-44所示。

图2-41 X轴右边对刀屏幕显示

图2-42 X轴G54的计算值

图2-43 X轴G54设定(https://www.xing528.com)

图2-44 X轴G54参数

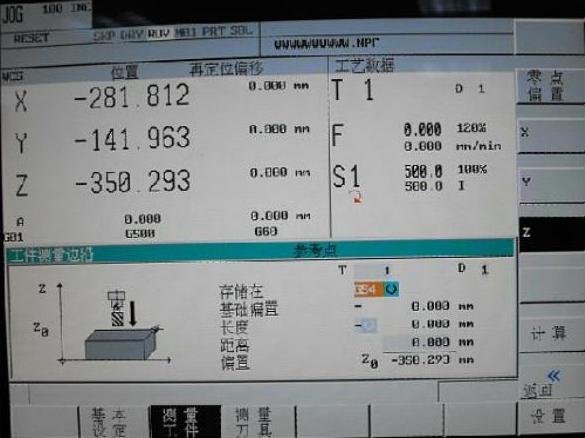

8)Y轴方向对刀与X轴一样,所不同的是屏幕右侧的软键应选择“Y”。Z轴方向对刀,利用手轮快速移动主轴,让刀具靠近工件的表面,目测快要接触到时改用微调操作,让刀具慢慢接触到工件表面,直到听到轻微切削或者刮擦声,同时可以看到有少量切屑出现,如图2-45所示,记此时的Z轴坐标为Z1。不需调用计算器,按下屏幕下方软键“测量工件”,用CNC操作面板的“SELECT”键切换到“G54”,按下屏幕右侧软键“Z”,按下软键“计算”即可,如图2-46所示。

图2-45 Z轴对刀

图2-46 Z轴G54设定

注:

由于每个操作者对微量切削的感觉程度不同,所以试切法对刀精度并不高。这种方法主要应用在要求不高或者没有寻边器的场合。

2.换刀

在用数控铣床加工时,一把刀加工结束后需要更换刀具,进行下一把刀的加工。刀具在加工过程中出现“断刀”,也需要更换刀具。换刀后由于每把刀的装刀长短不一,就需要重新对刀。

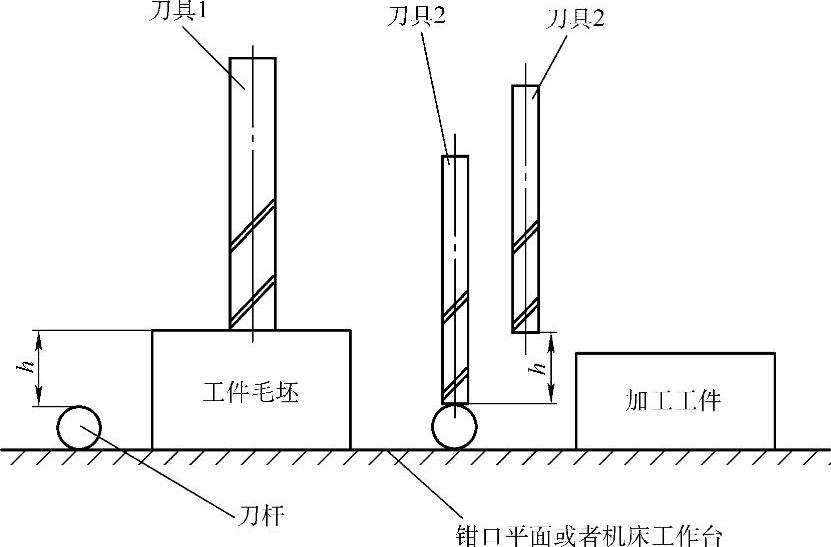

一般来讲,在进行第一把刀对刀时,工件坐标系G54的Z轴设定为工件毛坯上表面。此时,用刀杆测量出工件毛坯上表面到某个基准平面(如平口钳的钳口平面或机床工作台平面)的距离h。h在整个加工过程中是一个固定值,并不随加工表面的铣削而改变。第一把刀加工完后,卸下刀具,换上第二把刀,以同一把刀杆来测量第二把刀在基准平面时的Z轴机床坐标系的数值,然后向上移动h,就能够保证第二把刀仍旧在工件坐标系G54的Z=0平面上,如图2-47所示。

图2-47 换刀示意图

需要注意的是:①h一般在第一把刀对刀时进行测量,以后无论工件上表面毛坯是否被铣削掉,均不影响后续刀具的换刀和对刀。②第一把刀需对X、Y、Z方向进行对刀,后续刀具则只需Z向重新设定即可,X、Y方向不需重新对刀。

具体操作步骤如下:

1)如图2-47所示,用第一把刀φ10刀加工时,G54的Z=-350.293,第一把刀加工完以后,先不拆下,用一把φ8刀的刀杆过渡,将刀杆放在平口钳的钳口位置来回滚动,用手轮的Z向来调整第一把刀φ10刀的高度,让第一把刀φ10刀的刀尖刚好能够通过φ8刀的刀杆,记下此时Z轴的机床坐标系(MCS)的读数Z',假设Z'=-366.458。

2)同时按下CNC操作面板的“SHIFT”键和“=”键,调出计算器,计算此时h=Z-Z'=-350.293-(-366.458)=16.165,此值在以后所有的换刀过程中不变。

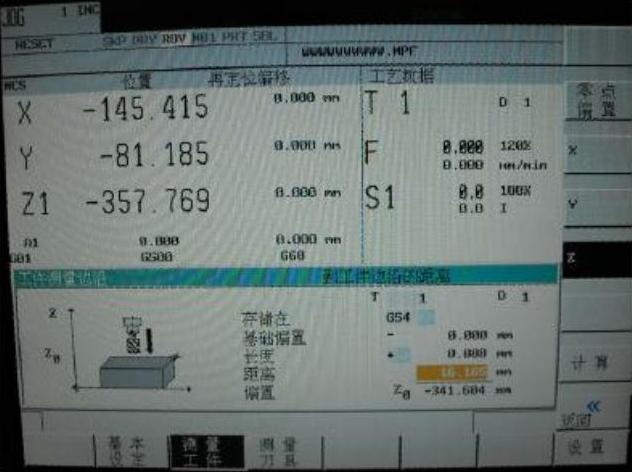

3)换上第二把刀φ5麻花钻,同样用这把φ8刀的刀杆过渡,将刀杆放在平口钳的钳口位置来回滚动,用手轮的Z向来调整第二把刀φ5麻花钻的高度,让第二把刀φ5麻花钻的刀尖刚好能够通过φ8刀的刀杆,记下此时Z轴机床坐标系(MCS)的读数Z",假设Z"=-357.769。

4)按下屏幕下方软键“测量工件”,用CNC操作面板的“SELECT”键切换到“G54”,按下屏幕右侧软键“Z”,用光标键移动到“长度”,用“SELECT”键切换为“+”,距离设定为16.165,按下软键“计算”即可,如图2-48所示。

5)G54工件坐标系的验证:按下机床控制面板的“MDA”键,进入MDA方式,手动输入G54 G1 Z100 F300,按下“INSERT”键输入X0Y0,按下“INSERT”键再次输入,按下“Cycle Start”循环启动键,观察主轴是否移动到零点的正上方100处,还可以用手轮摇到快要接近Z0处,目测G54零点是否正确。

图2-48 换刀后Z轴G54的设定

注:

不能直接输入“G54 G0 X0 Y0 Z0”来验证,因为这种方法是空间快速定位,速度很快,容易撞刀,必须先将Z轴抬高到安全高度才能验证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。