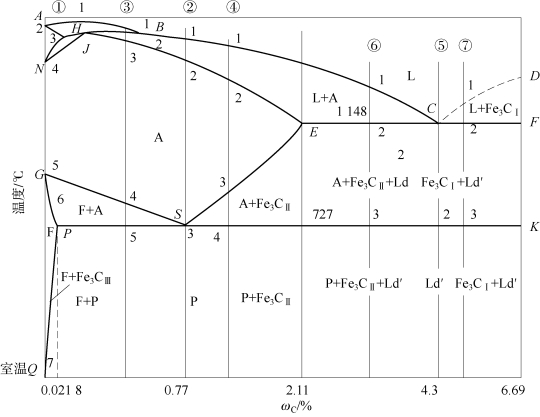

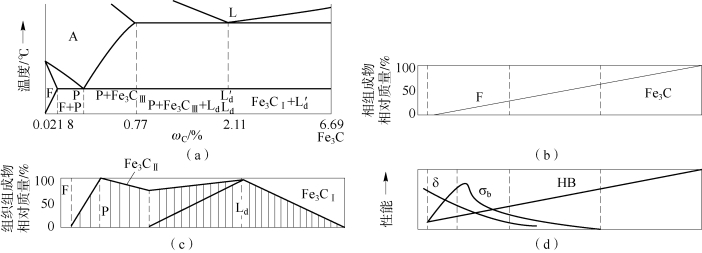

铁碳合金相图,是用实验数据绘制而成的。通过实验,对一系列不同碳含量的合金进行热分析,测出其在缓慢冷却过程中熔液的结晶温度和固态组织的转变温度,并标入温度-碳含量坐标图中。然后把相应的温度转折点连接成线,就成为铁碳合金相图。图4.3为简化的铁碳合金相图,略去了α-Fe的转变和铁素体的成分变化。此外,因为碳含量大于6.69%的铁碳合金在工业上没有实用意义,所以铁碳合金相图实际上是Fe-Fe3C状态图。

从铁碳合金相图中可以了解到碳含量、温度和结晶组织之间的关系。它是研究铁碳合金和制作热加工工艺的重要工具。

1.铁碳合金相图中点和线的意义

①ACD——液态线:合金熔液冷却到此线时开始结晶,此线以上为液态区。

②AECF——固态线:合金熔液冷却到此线时结晶完毕,此线以下为固态区。

图4.3 简化的铁碳合金相图

③GS——代号A3:奥氏体冷却到此线时,开始析出铁素体,使奥氏体的碳含量沿此线向0.77%递增。

④ES——代号Acm:奥氏体冷却到此线时,开始析出二次渗碳体,使奥氏体的碳含量沿此线向0.77%递减。

⑤PSK——共析线:代号A1。各种成分的合金冷却到此线时,其中奥氏体的碳含量都达到0.77%并分解成为珠光体。

⑥S——共析点:碳含量0.77%的奥氏体冷却到此点时,在恒温下分解成为渗碳体与铁素体所组成的混合物,即珠光体。

⑦C——共晶点:碳含量4.3%的合金熔液冷却到此点时,在恒温下结晶成为奥氏体与渗碳体所组成的混合物,即莱氏体。

2.铁碳合金结晶过程分析

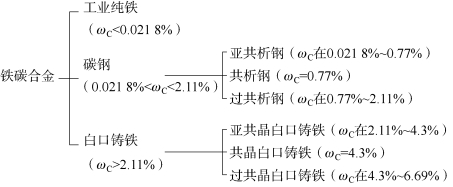

铁碳合金按其成分和组织不同,可分为以下几类。

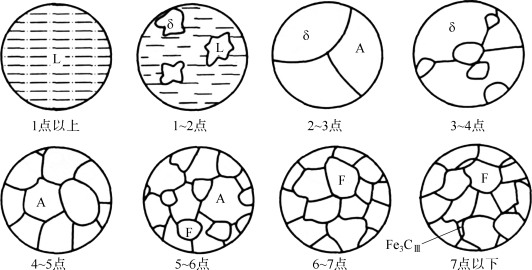

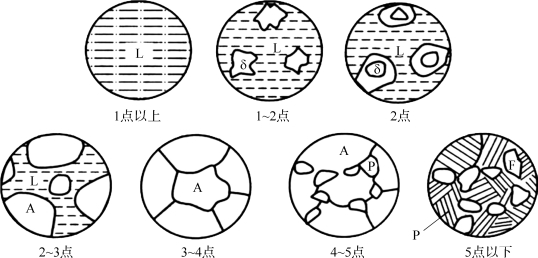

为了认识工业纯铁、碳钢和白口铸铁组织的形成规律,现选择几种典型的合金,分析其平衡结晶过程及组织变化。图4.4中标有①~⑦的7条垂直线(即成分线),分别是工业纯铁、钢和白口铸铁3类铁碳合金中的典型合金所在的位置。

图4.4 简化的Fe-Fe3C相图

(1)ωC=0.01%的工业纯铁

此合金为图4.4中的①,结晶过程如图4.5所示。合金在1点以上为液态,在1~2点间,按匀晶转变结晶出铁素体。铁素体冷却到3~4点发生同素异构转变δ-γ,这一转变在4点时结束,合金全部转变成单相奥氏体γ。冷却到5~6点间又发生同素异构转变γ-α,6点以下全部是铁素体。冷却到7点时,碳在铁素体中的溶解量达到饱和。在7点以下,随着温度的下降,从铁素体中析出三次渗碳体。工业纯铁的室温组织为铁素体和少量三次渗碳体。其显微组织如图4.1、图4.2所示。

图4.5 ωC=0.01%的工业纯铁结晶过程示意图

(2)ωC=0.77%的共析钢

此合金为图4.4中的②,结晶过程如图4.6所示。5点的液态钢合金缓冷至1点时,其成分垂线与液相线相交,于是从液体中开始结晶出奥氏体。在1~2点温度间,随着温度的下降,奥氏体量不断增加,其成分沿JE线变化,而液相的量不断减少,其成分沿BC线变化。当温度降至2点时,合金的成分垂线与固相线相交,此时合金全部结晶成奥氏体,在2~3点之间是奥氏体的简单冷却过程,合金的成分、组织均不发生变化。当温度降至3点(727℃)时,将发生共析反应,即

![]()

图4.6 ωC=0.77%的共析钢结晶过程示意图

随着温度的继续下降,铁素体的成分将沿着溶解度曲线PQ变化,并析出三次渗碳体(数量极少,可忽略不计,对此问题,后面各合金的分析处理皆相同)。因此,共析钢的室温平衡组织全部为珠光体,其显微组织如图4.7所示。

图4.7 ωC=0.77%的共析钢的显微组织(500×)

(3)ωC=0.4%的亚共析钢

此合金为图4.4中的③,结晶过程如图4.8所示。亚共析钢在1~2点间按匀晶转变结晶出铁素体。冷却到2点(1495℃)时,在恒温下发生包晶反应。包晶反应结束时还有剩余的液相存在,冷却至2~3点间液相继续变为奥氏体,所有的奥氏体成分均沿JE线变化。3~4点间,组织不发生变化。当缓慢冷却至4点时,此时由奥氏体析出铁素体。随着温度的下降,奥氏体和铁素体的成分分别沿GS和GP线变化。当温度降至5点(727℃)时,铁素体的成分变为P点成分(0.0218%),奥氏体的成分变为S点成分(0.77%),此时,奥氏体发生共析反应转变成珠光体,而铁素体不变化。从5点继续冷却至室温,可以认为合金的组织不再发生变化。因此,亚共析钢的室温组织为铁素体和珠光体(F+P)。图4.9是ωC=0.4%的亚共析钢的显微组织,其中白色块状为F,暗色片层状为P。

图4.8 ωC=0.4%的亚共析钢的结晶过程示意图

图4.9 ωC=0.4%的亚共析钢的显微组织(500×)

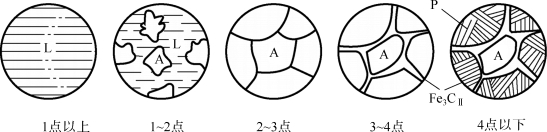

(4)ωC=1.2%的过共析钢

此合金为图4.4中的④,结晶过程如图4.10所示。过共析钢在1~3点间的结晶过程与共析钢相似。当缓慢冷却至3点时,合金的成分垂线与ES线相交,此时由奥氏体开始析出二次渗碳体。随着温度的下降,奥氏体成分沿ES线变化,且奥氏体的数量越来越少,二次渗碳体的相对量不断增加。当温度降至4点(727℃)时,奥氏体的成分变为S点成分(0.77%),此时,剩余奥氏体发生共析反应转变成珠光体,而二次渗碳体不变化。从4点继续冷却至室温,合金的组织不再发生变化。因此,过共析钢的室温组织为二次渗碳体和珠光体(Fe3CⅡ+P)。

图4.11是ωC=1.2%的过共析钢的显微组织,其中Fe3CⅡ呈白色的细网状,它分布在片层状的P周围。

(5)ωC=4.3%的共晶白口铸铁

此合金为图4.4中的⑤,结晶过程如图4.12所示。

图4.10 ωC=1.2%的过共析钢的结晶过程示意图(https://www.xing528.com)

图4.11 ωC=1.2%的过共析钢的显微组织(400×)

图4.12 ωC=4.3%的共晶白口铸铁的结晶过程示意图

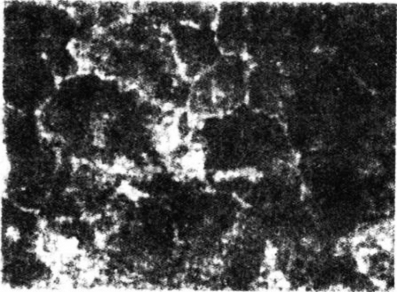

共晶铁碳合金冷却至1点共晶温度(1148℃)时,将发生共晶反应,生成莱氏体L。在1~2点间,随着温度降低,莱氏体中的奥氏体的成分沿ES线变化,并析出二次渗碳体(它与共晶渗碳体连在一起,在金相显微镜下难以分辨)。随着二次渗碳体地析出,奥氏体的碳含量不断下降,当温度降至2点(727℃)时,莱氏体中的奥氏体的碳含量达到0.77%,此时,奥氏体发生共析反应转变为珠光体,于是莱氏体也相应转变为低温莱氏体 (P+Fe3CⅡ+Fe3C)。因此,共晶白口铸铁的室温组织为低温莱氏体(

(P+Fe3CⅡ+Fe3C)。因此,共晶白口铸铁的室温组织为低温莱氏体( )。

)。

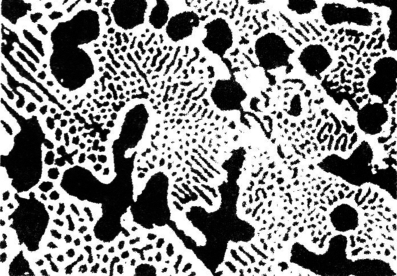

图4.13是ωC=4.3%的共晶白口铸铁的显微组织,其中P呈黑色的斑点状或条状,Fe3C呈白色的基体。

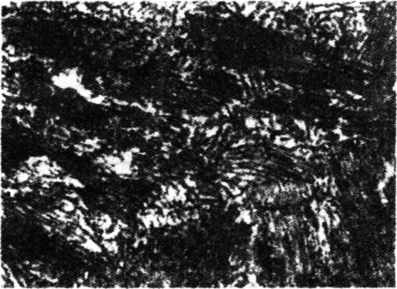

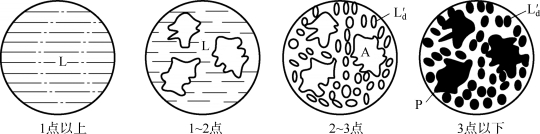

(6)ωC=3.0%的亚共晶白口铸铁

此合金为图4.4中的⑥,结晶过程如图4.14所示。1点以上为液相,当合金冷却至1点时,从液体中开始结晶出初生奥氏体。在1~2点间,随着温度的下降,奥氏体不断增加,液体的量不断减少,液相的成分沿BC线变化。奥氏体的成分沿JE线变化。当温度下降至2点(1148℃)时,剩余液体发生共晶反应,生成Ld(A+Fe3C),而初生奥氏体不发生变化。从2~3点间,随着温度降低,奥氏体的碳含量沿ES线变化,并析出二次渗碳体。当温度降至3点(727℃)时,奥氏体发生共析反应转变为珠光体(P),从3点冷却至室温,合金的组织不再发生变化。因此,亚共晶白口铸铁室温组织为P+Fe3CⅡ+ ,如图4.15所示。图中黑色带树枝状特征的是P,分布在P周围的白色网状的是Fe3CⅡ,具有黑色斑点状特征的是

,如图4.15所示。图中黑色带树枝状特征的是P,分布在P周围的白色网状的是Fe3CⅡ,具有黑色斑点状特征的是 。

。

图4.13 ωC=4.3%的共晶白口铸铁的显微组织(250×)

图4.14 ωC=3.0%的亚共晶白口铸铁的结晶过程示意图

图4.15 ωC=3.0%的亚共晶白口铸铁的显微组织(200×)

(7)ωC=5.0%的过共晶白口铸铁

此合金为图4.4中的⑦,结晶过程如图4.16所示。1点以上为液相,当合金冷却至1点时,从液体中开始结晶出一次渗碳体。

在1~2点间,随着温度的下降,一次渗碳体不断增加,液体的量不断减少,当温度下降至2点(1148℃)时,剩余液体的成分变为C点成分(4.3%),发生共晶反应,生成Ld(A+Fe3C),而一次渗碳体不发生变化。从2~3点间,莱氏体中的奥氏体的碳含量沿ES线变化,并析出二次渗碳体。当温度降至3点(727℃)时,奥氏体的碳含量达到0.77%,发生共析反应转变为珠光体(P)。从3点冷却至室温,合金的组织不再发生变化。因此,过共晶白口铸铁的室温组织为Fe3C+ 。图4.17是过共晶白口铸铁的显微组织,图中白色带状的是Fe3CⅡ,具有黑色斑点的特征。

。图4.17是过共晶白口铸铁的显微组织,图中白色带状的是Fe3CⅡ,具有黑色斑点的特征。

图4.16 ωC=5.0%的过共晶白口铸铁的结晶过程示意图

图4.17 ωC=5.0%的过共晶白口铸铁的显微组织(400×)

3.铁碳合金的成分、组织和性能的变化规律

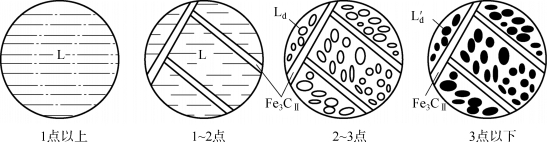

(1)碳对平衡组织的影响

由上面的讨论可知,随碳的质量分数增高,铁碳合金的组织发生如下变化:根据杠杆定律可以计算出铁碳合金中相组成物(相组分)和组织组成物(组织组分)的相对质量与碳的质量分数的关系。图4.18为铁碳合金的成分—组织—性能的对应关系。

图4.18 铁碳合金的成分—组织—性能的对应关系

当碳的质量分数增高时,不仅其组织中的渗碳体数量增加,而且渗碳体的分布和形态发生如下变化。

Fe3CⅡ(沿铁素体晶界分布的薄片状)→共析Fe3C(分布在铁素体内的片层状)→Fe3CⅡ(沿奥氏体晶界分布的网状)→共晶Fe3C(为莱氏体的基体)→Fe3CⅠ(分布在莱氏体上的粗大片状)

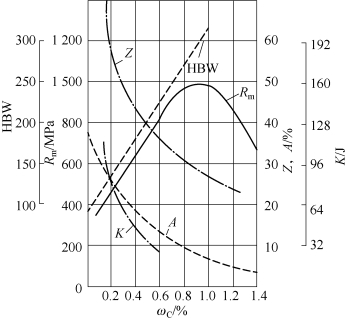

(2)碳对力学性能的影响

室温下铁碳合金由铁素体和渗碳体两个相组成。铁素体为软、韧相;渗碳体为硬、脆相。

当两者以层片状组成珠光体时,则兼具两者的优点,即珠光体具有较高的硬度、强度和良好的塑性、韧性。

图4.19是碳的质量分数对缓冷碳钢力学性能的影响。由图可知,随碳的质量分数增加,缓冷碳钢的强度、硬度增加,塑性、韧性降低。当ωC>0.9%时,由于网状FP+Fe3CⅡ出现,导致缓冷碳钢的强度下降。为了保证工业用钢具有足够的强度和适宜的塑性、韧性,其ωC一般不超过1.3%~1.4%。ωC>2.11%的铁碳合金(白口生铁),由于其组织中存在大量渗碳体,具有很高的硬度,但韧性低,难以切削加工,已不能锻造,故除作少数耐磨零件外,很少应用。

图4.19 碳的质量分数对缓冷碳钢力学性能的影响

4.铁碳合金相图的应用

(1)选材方面的应用

根据铁碳合金成分、组织、性能之间的变化规律,可以根据零件的工作条件来选择材料。

如果要求有良好的焊接性能和冲压性能的机件,则应选用组织中铁素体较多、塑性好的低碳钢(ωC<0.25%)制造,如冲压件、桥梁、船舶和各种建筑结构;对于一些要求具有综合力学性能(强度、硬度和塑性、韧性都较高)的机器构件,如齿轮、传动轴等应选用中碳钢(0.25%<ωC<0.6%)制造;高碳钢(ωC>0.6%)主要用来制造弹性零件及要求高硬度、高耐磨性的工具、刀具、量具等;对于形状复杂的箱体、机座等可选用铸造性能好的铸铁来制造。

(2)制订热加工工艺方面的应用

在铸造生产方面,根据Fe-Fe3C相图可以确定铸钢和铸铁的浇注温度。浇注温度一般在液相线以上150℃左右。另外,从相图中还可看出接近共晶成分的铁碳合金,其熔点低、结晶温度范围窄,因此它们的流动性好,分散缩孔少,可以得到组织致密的铸件。所以,铸造生产中,接近共晶成分的铸铁得到较广泛的应用。

在锻造生产方面,钢处于单相奥氏体时,其塑性好,变形抗力小,便于锻造成形。因此,钢材的热轧、锻造时要将钢加热到单相奥氏体区。始轧和始锻温度不能过高,以免钢材氧化严重和发生奥氏体晶界熔化(称为过烧),一般控制在固相线以下100~200℃。而终轧和终锻温度也不能过高,以免奥氏体晶粒粗大,但又不能过低,以免塑性降低,导致产生裂纹。一般对亚共析钢的终轧和终锻温度控制在稍高于GS线即A3线;过共析钢控制在稍高于PSK线即A1线。实际生产中各种碳钢的始轧和始锻温度为1150~1250℃,终轧和终锻温度为750~850℃。

在焊接方面,由焊缝到母材其在焊接过程中处于不同温度条件,因而整个焊缝区会出现不同组织,引起性能不均匀,可以根据Fe-Fe3C相图来分析碳钢的焊接组织,并用适当的热处理方法来减轻或消除组织不均匀性和焊接应力。

对热处理来说,Fe-Fe3C相图更为重要。热处理的加热温度都以相图上的A1、A3、Acm线为依据,这将在第5章中详细讨论。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。