放样就是在产品图样基础上,根据结构特点、制造工艺要求等条件,按一定比例(通常为1∶1)准确绘制结构的全部或部分投影图,并进行工艺性处理和必要的计算及展开,最后获得产品制造过程中所需要的数据、样杆、样板和草图等。

金属结构的放样一般要经过线形放样、结构放样和展开放样三个过程。但一些桁架类或完全由平板、杆件组成的简单构件无需展开放样。

1.放样的任务

通过放样一般要完成以下任务:

1)详细复核产品图样所表现的构件各部分投影关系、尺寸及轮廓形状(曲线或曲面)是否正确并符合设计要求。

产品图样一般都是采用缩小比例的方法来绘制的,各部分投影关系的一致性及尺寸准确程度受到一定限制,外部轮廓形状很难完全符合设计要求。而放样图因采用1∶1比例绘制,能将设计中不易发现的问题凸现出来,并在放样过程中得到解决。

2)在不违背原设计基础要求的前提下,依据工艺性要求进行结构处理。

结构处理主要是考虑原设计结构从工艺性角度看是否合理、优越,并处理因受所用材料、设备加工能力和加工条件等因素影响而出现的结构问题。

3)利用放样图,确定复杂构件在缩小比例的图样中无法表达,而在实际制造中又必须明确的尺寸。

例如,船舶制造中,由于形状、结构复杂,尺寸很大,设计图样中不可能表达出所有连接位置、形状及尺寸,这就是在放样中必须解决的。

4)利用放样图,结合必要的计算,求出构件用料的真实形状和尺寸,有时还要画出与之连接的构件的位置线(即算料与展开)。

5)依据构件的工艺需要,利用放样图设计加工装配所需的胎具和模具。

6)为后续工序提供施工依据,即绘制供号料画线用的草图,制造各类样板、样杆和样箱,准备数据资料等。

7)某些构件还可以直接利用放样图进行装配时的定位,即地样装配法。桁架类构件和某些机架的装配常采用这种方法。

2.线形放样

线形放样就是根据结构制造需要,绘制出构件整体或局部轮廓(或若干组剖面)的投影基本线型。进行线型放样时要注意:

1)根据所要绘制图样的大小和数量的多少,安排好各图样在放样台上的位置。为了节省放样台面积,减轻劳动量,对于大型构件的放样,允许采用部分视图重叠或单向缩小比例的方法。

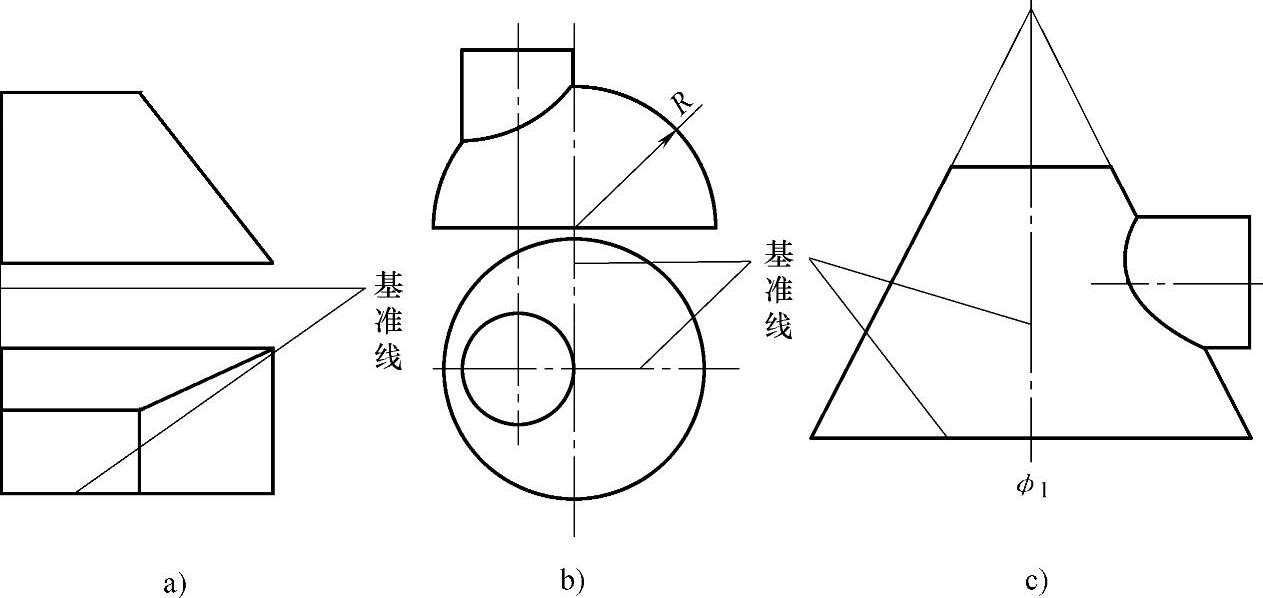

2)选定放样画线基准。放样画线基准就是放样画线时用来确定其他点、线、面空间位置的依据。以线为基准的称为基准线,以面为基准的称为基准面。在零件图上用来确定其他点、线、面位置的基准称为设计基准。放样画线时基准通常与设计基准一致。在平面上确定几何要素的位置,需要两个独立的坐标,所以放样画线时要选取两个基准。基准一般按以下三种方式选择:

①以两条互相垂直的线(或两个互相垂直的面)为基准。如图2-1a所示。

②以两条中心线为基准。如图2-1b所示。(https://www.xing528.com)

③以一个面和一条中心线为基准。如图2-1c所示。

3)线形放样时首先要画的是基准线,其次才能画出其他的线。对于图形对称的零件,一般先画中心线和垂直线,以此为基准再画圆周或圆弧,最后画出各段直线。对于非对称的零件,先要根据图样上所标注的尺寸,找出零件上的两个基准,再逐步画出其他的圆弧和线段,完成作图。

4)线形放样以画出设计要求必须保证的轮廓线形为主,而那些因工艺需要可能变动的线形可暂时不画。

图2-1 选定放样画线基准

a)两条互相垂直的线 b)两条中心线 c)一个面和一条中心线

5)进行线形放样必须严格遵守正投影规律。放样时可根据工艺需要确定究竟是画出构件的整体或是局部。但无论整体还是局部,所画出的线形几何投影必须符合正投影关系,即必须保证投影的一致性。

6)对于具有复杂曲线的金属结构,如船舶、车辆等,往往采用平行于投影面的剖面剖切,划出一组或几组线形来表示完整形状和尺寸。

3.结构放样

结构放样是在线形放样的基础上依照工艺要求进行工艺性处理的过程,主要包括以下内容:

1)确定各部位的连接形式及结合位置。在实际生产中由于受到原材料规格及加工条件等因素的限制,往往需要将原设计中产品的整体分为几部分加工、组合。这时就需要放样者根据构件的实际情况,正确、合理的确定接合部位及连接形式。此外,对原设计中的产品各连接部位结构形式,也要进行工艺分析,对其不合理部分,要加以修改。

2)根据加工工艺及工厂实际生产加工能力,对结构中的某些部位或构件给予必要的改动。

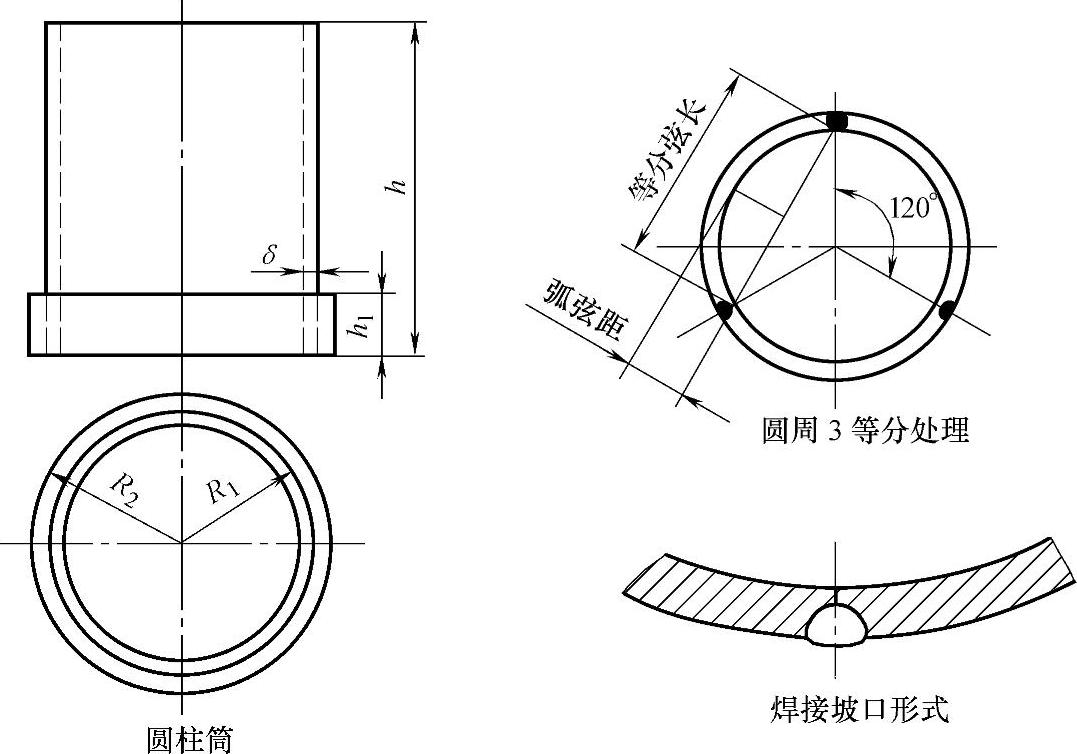

如图2-2所示大圆柱筒,原设计中只给出了各部位尺寸要求。构件尺寸较大,制造中因原材料规格限制,需由几块板料拼接制成,放样时考虑到拼接、焊缝的布置和接头坡口形式,做出如下改动:

3)计算或量取零、部件料长及平面零件的实际形状,绘制号料草图,制作号料样板、样杆或样箱,或按一定格式填写数据,供数控切割使用。如图2-2中等分弦长和弧弦距的量取,是以后成形的必备数据。

4)根据各加工工序的需要,设计胎具或胎架,绘制各类加工、装配用草图,制作各类加工、装配用样板。

结构的工艺性处理原则为:一定要在不违背原设计要求的前提下进行。对于设计上有特殊要求的结构或结构上的某些部位,即便加工上有困难,也要尽量满足设计要求。凡是对结构进行较大的改动,必须经设计部门或产品使用单位有关技术部门同意,并经本单位技术负责人批准后方可进行改动。

图2-2 大圆柱筒

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。