液体渗碳是在熔融状态的盐浴渗碳剂中进行渗碳的工艺。液体渗碳所用的设备简单,渗碳速度快,灵活性大,渗碳后便于直接淬火,适合于处理中小型零件。

1.液体渗碳用盐

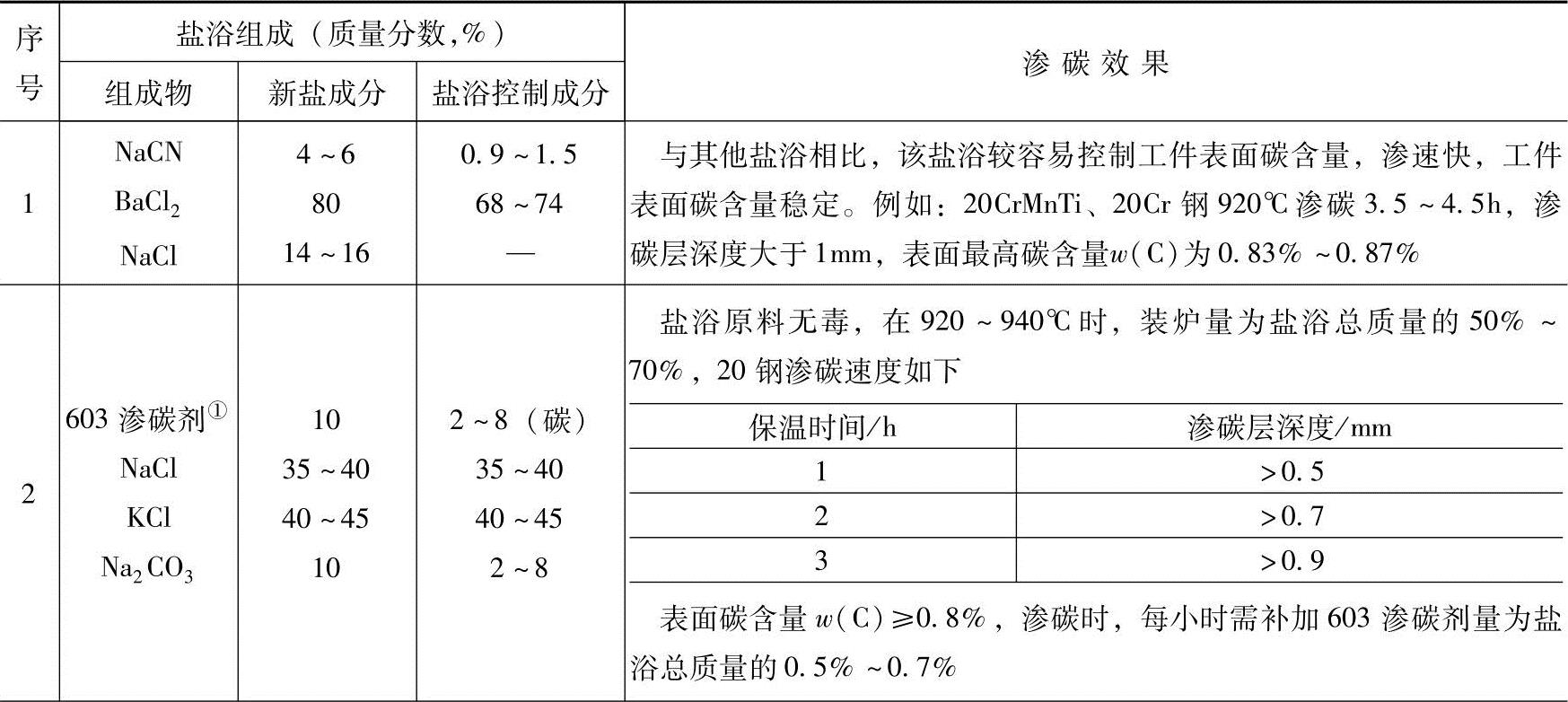

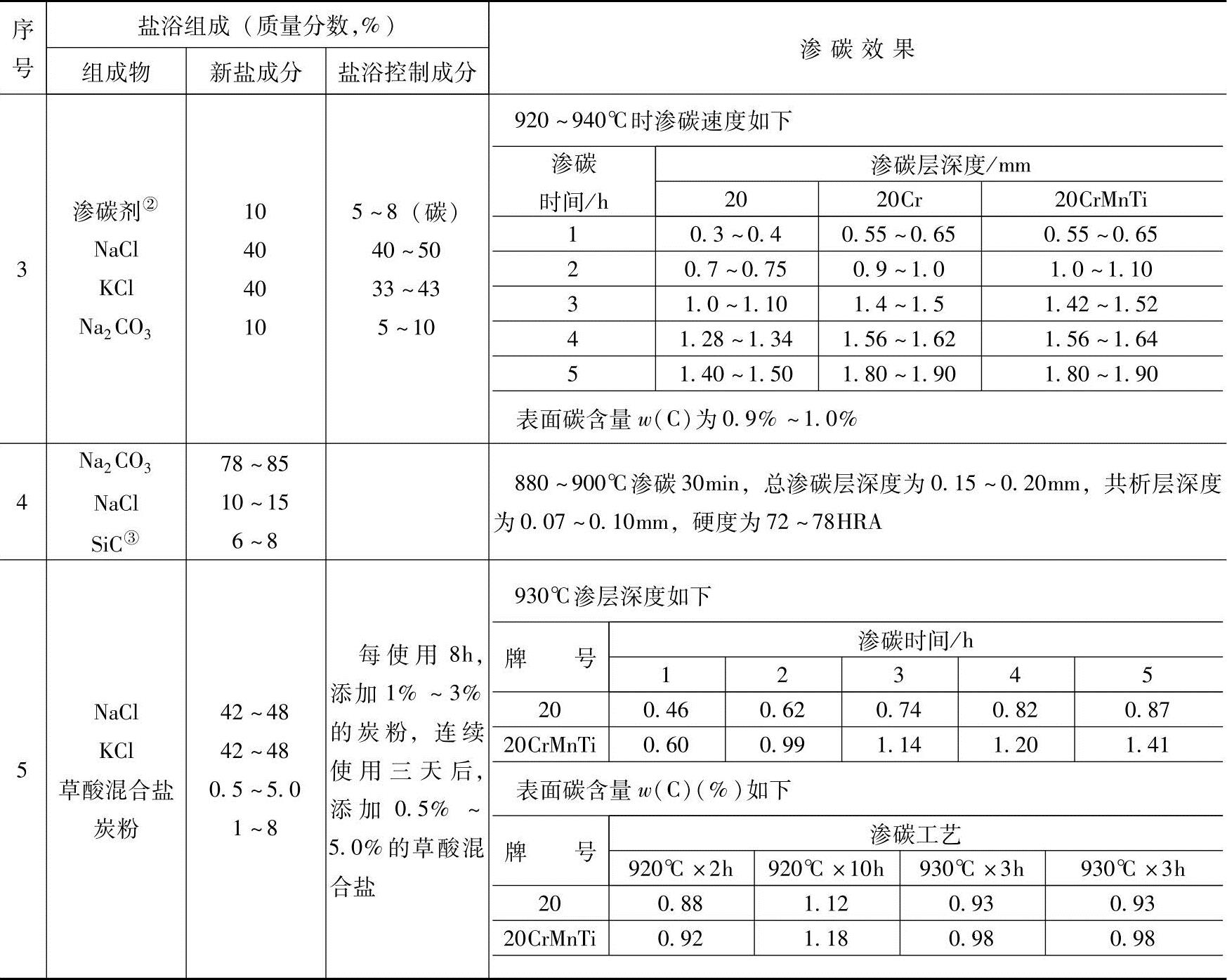

液体渗碳盐浴一般由中性盐和渗碳剂组成,中性盐一般不参与渗碳反应,主要起调整盐浴密度、熔点和流动性的作用。表6-15列出了几种液体渗碳用盐的成分和渗碳效果。

表6-15 几种液体渗碳的盐浴组成和渗碳效果

(续)

① 603渗碳剂组成(质量分数)为:NaCl5%,KCl10%,Na2CO315%,(NH2)2CO20%,木炭粉(粒度0.154mm)50%。

② 渗碳剂组成(质量分数)为:木炭粉(粒度0.280~0.154mm)70%,NaCl30%。

③ SiC颗粒尺寸为0.70~0.355mm。

传统的渗碳盐浴以NaCN为供碳剂,使用过程中CN-不断消耗,老化到一定程度后取出部分旧盐,添加新盐,增加盐浴CN-活性。这种盐浴相对易于控制,渗碳件表面的碳含量也较稳定,但氰盐有剧毒。近年来发展的低氰渗碳盐浴使NaCN含量保持在0.7%~2.3%(质量分数),并具有较快的渗碳速度及合适的表面碳含量,应用较为普遍。无NaCN型渗碳盐浴,常用木炭粉、SiC或两者并用作为供碳剂,但在使用过程中易产生沉渣或漂浮物,造成盐浴成分不均匀,使用时可将木炭粉、SiC等用黏结剂制成一定密度的中间块。

2.液体渗碳工艺

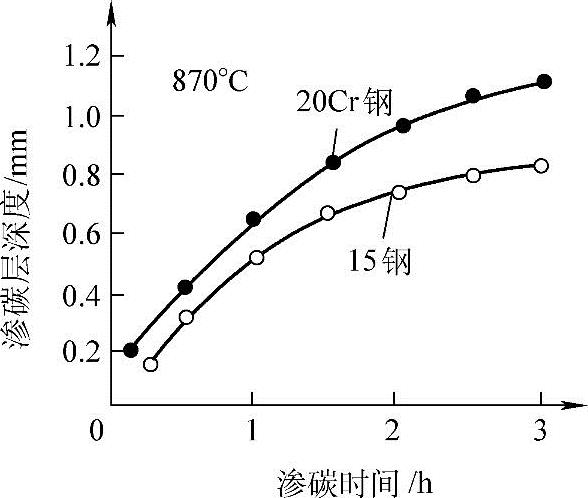

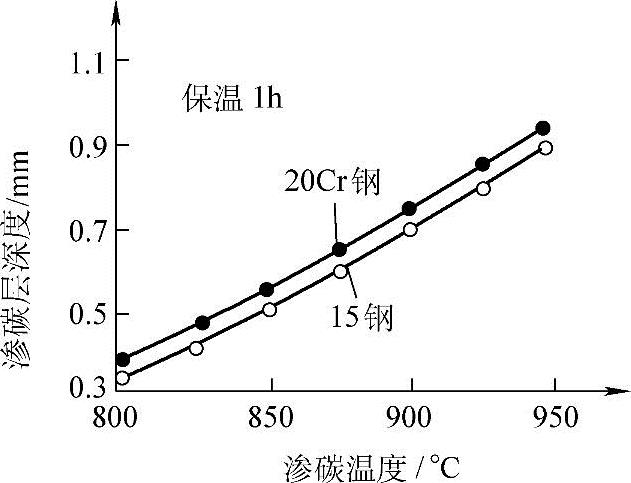

液体渗碳温度及盐浴活性是决定渗碳速度和表面碳含量的主要因素。对于渗碳层薄及变形要求严格的工件,可采用较低的渗碳温度(850~900℃);对于要求渗碳层厚者,则渗碳温度应高一些(910~950℃)。在温度一定的条件下,渗碳保温时间由渗碳层深度要求确定。液体渗碳时间对渗碳层深度的影响如图6-6所示,液体渗碳温度对渗碳层深度的影响如图6-7所示。

(https://www.xing528.com)

(https://www.xing528.com)

图6-6 液体渗碳时间对渗碳层深度的关系

图6-7 液体渗碳温度对渗碳层深度的影响

液体渗碳工件在渗层深度达到要求后可采取下列方式冷却:

1)随炉降温或将工件移至等温槽中预冷,然后直接淬火(预冷温度应高于心部铁素体析出的温度)。

2)等温槽预冷后,工件出炉空气冷却或压缩空气冷却(预冷目的是为了减少表面脱碳及氧化,此时等温槽温度可低至650~750℃),然后重新加热淬火。

3.液体渗碳操作要求

1)新配制的盐或使用中添加的盐应预先烘干,并搅拌均匀。

2)定期检测、调整盐浴的成分。一般应每天分析一次盐浴成分,按照NaCN的剩余量,计算并添加NaCN至2.3%~2.5%(质量分数),BaCl2的添加量为NaCN的4~5倍。

3)定期放入渗碳试样,随工件渗碳淬火及回火,并按要求对试样进行检测。

4)工件表面若有氧化皮、油污等,进炉之前应予去除,并应保持干燥。工件及夹具进入盐浴前在300~400℃炉子中预热,防止带入水分引起熔盐飞溅,并可减少渗碳盐浴的温度波动。

5)渗碳或淬火完毕后应及时清洗去除工件表面的残盐,以免引起表面腐蚀。

6)含NaCN的渗碳盐浴有剧毒,在原料的保管、存放及工人操作等方面都要严格规范,残盐、废渣、废水的清理及排放都应按有关环保要求执行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。