1.离子渗碳温度与时间

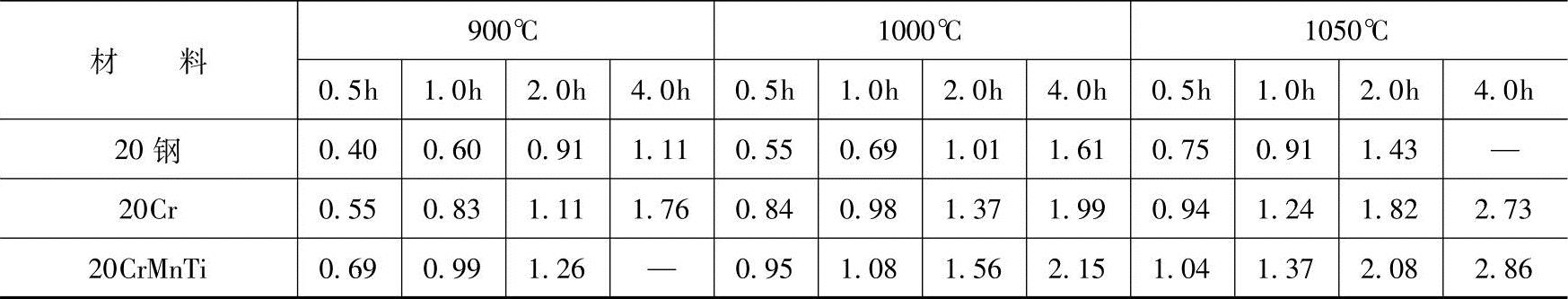

由于辉光放电及离子轰击作用,离子态的碳活性更高,且工件表层形成大量的微观缺陷,提高了渗碳速度。但总的来讲,离子渗碳过程主要还是受碳的扩散控制,渗碳时间与渗碳层深度之间符合抛物线规律。较之于渗碳时间,渗碳温度对渗速的影响更大。在真空条件下加热,工件的畸变量较小,因此,离子渗碳可在较高的温度下进行,以缩短渗碳周期。几种材料离子渗碳处理的渗层深度见表9-24。

表9-24 离子渗碳处理的渗层深度 (单位:mm)

2.强渗与扩散时间之比

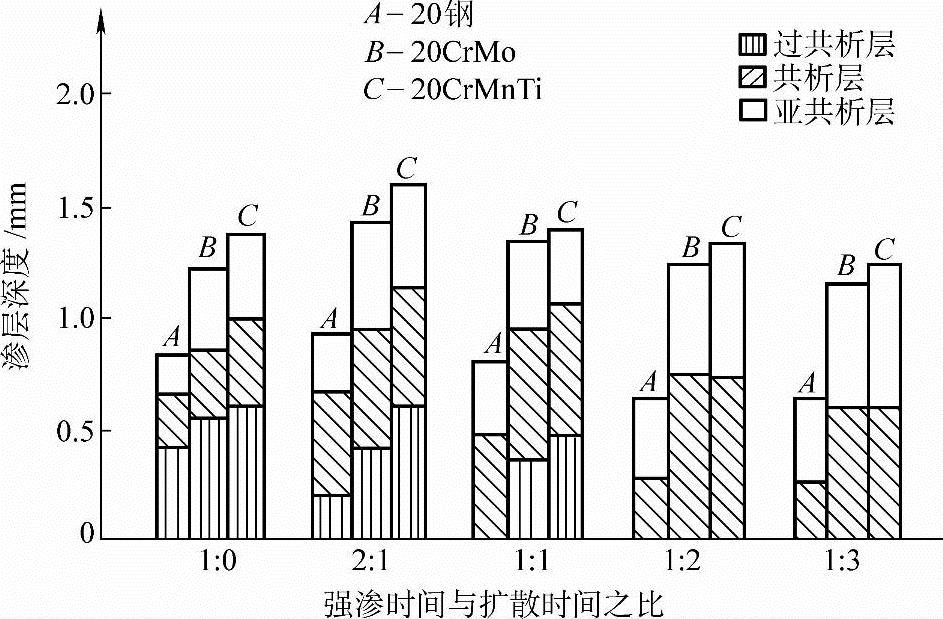

离子渗碳时,工件表层极易建立起高碳势。为了获得理想的表面碳浓度及渗层碳浓度分布,一般离子渗碳采用强渗与扩散交替的方式进行。强渗与扩散时间之比(渗扩比)对渗层的组织和深度影响较大(见图9-54)。渗扩比过高,表层易形成块状碳化物,并阻碍碳进一步向内扩散,使渗层深度下降;渗扩比太小,表层供碳不足,也会影响渗层深度及表层组织。采用适当的渗扩比(如2∶1或1∶1),可获得较好的渗层组织(表层碳化物弥散分布),且能保证足够的渗速。对深层渗碳件,扩散时间所占比例应适当增加。

3.辉光电流密度(https://www.xing528.com)

工业生产时,离子渗碳所用的辉光电流密度较大,足以提供离解含碳气氛所需能量,建立向基体扩散的碳含量。离子渗碳层深度主要受扩散速度控制,如果排除电流密度增加使工件与炉膛温差加大这一因素,辉光电流密度对离子渗碳层深度不会产生太大影响,但会影响表面碳含量达到饱和的时间。

图9-54 强渗与扩散时间之比对渗层深度及组织的影响

注:离子渗碳工艺为1000℃×2h。

4.稀释气体

离子渗碳的供碳剂主要采用CH4和C3H8,以氢气或氮气稀释,渗碳剂与稀释气体的体积比约为1∶10,工作炉压控制在133~532Pa。氢气具有较强的还原性,能迅速洁净工件表面,促进渗碳过程,对清除表面炭黑也较为有利,但使用时应注意安全。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。