1.片状珠光体的形成过程

奥氏体过冷到A1点以下将发生珠光体转变。由于珠光体转变温度较高,Fe原子和C原子都能长距离扩散,珠光体是在晶界上形核,形核功较小,所以在较小的过冷度下就可以发生珠光体转变。当共析碳钢由奥氏体转变为珠光体时,将由均匀固溶体(奥氏体)转变为点阵结构的、与母相截然不同的碳含量很低的铁素体和碳含量很高的渗碳体的两相混合物,即

因此,珠光体的形成过程包含着两个同时进行的过程:其一是通过碳的扩散形成低碳铁素体和高碳渗碳体;其二是晶体点阵重构,由面心立方点阵的奥氏体转变为体心立方点阵的铁素体和复杂斜方点阵的渗碳体。

共析钢过冷奥氏体发生珠光体转变时,多半在奥氏体晶界上形核,也可在晶体缺陷比较密集的区域形核。这是由于这些部位有利于产生能量、成分和结构起伏,新相晶核易在这些高能量、接近渗碳体碳含量和类似渗碳体晶体点阵的区域产生。但当奥氏体中碳浓度很不均匀或有较多未溶渗碳体存在时,珠光体晶核也可在奥氏体晶粒内产生。

以渗碳体为领先相,片状珠光体的形成过程如图14-5所示。均匀奥氏体冷却至A1点以下时,由于能量、成分和结构起伏首先在奥氏体晶界上形成一小片渗碳体晶核。渗碳体晶核刚形成时可能与奥氏体保持共格关系,为减小应变能而呈片状。这种片状晶核按非共格扩散方式长大时,共格关系即被破坏。渗碳体晶核不仅沿纵向长大,而且也向横向长大(见图14-5(a))。渗碳体横向长大时,吸收两侧奥氏体中的C而使其碳浓度降低,当奥氏体的碳含量降低到足以形成铁素体时,就在渗碳体片两侧形成铁素体片(见图14-5(b))。新生成的铁素体片除了伴随渗碳体片纵向长大外,也向横向长大。铁素体横向长大时,向侧面奥氏体中排出多余的C而使其碳浓度增高,从而促进在铁素体侧面形成新的渗碳体片。如此循环进行下去,就形成了渗碳体片和铁素体片相间的片层状组织,即珠光体。珠光体的横向长大是靠渗碳体片和铁素体片不断增多来实现的。此时,在晶界其他部位及在长大着的珠光体与奥氏体的相界上也可能产生新的具有另一长大方向的渗碳体晶核(见图14-5(c))。在奥氏体中,各种不同取向的珠光体不断长大,同时在晶界上或相界上又不断产生新的晶核并不断长大(见图14-5(d))。直到各个珠光体群相碰,奥氏体全部转变为珠光体时,珠光体形成即告结束(见图14-5(e))。

图14-5 片状珠光体的形成过程示意图

由上述珠光体的形成过程可知,珠光体形成时,纵向长大是渗碳体片和铁素体片同时连续地向奥氏体中延伸,而横向长大是渗碳体片与铁素体片交替堆叠增多。

随珠光体形成温度降低,渗碳体片和铁素体片逐渐变薄缩短,同时两侧连续形成速度及其纵向长大速度都发生改变,珠光体群的轮廓也由块状逐渐变为扇形,继而为轮廓不光滑的团絮状,即由片状珠光体逐渐变为索氏体或屈氏体。

当共析成分过冷奥氏体(平均碳浓度为Cγ)在A1点稍下温度T1刚刚形成珠光体时,在三相(奥氏体、渗碳体、铁素体)共存情况下,奥氏体中的碳浓度是不均匀的,可由状态图确定,如图14-6(a)所示。即与铁素体相接触的奥氏体碳浓度Cγ/α较高,与渗碳体相接触的奥氏体碳浓度Cγ/cem较低,因此在与铁素体和渗碳体相接触的奥氏体中产生碳浓度差(Cγ/α-Cγ/cem),从而引起界面附近奥氏体中碳的扩散,其扩散情况如图14-6(b)所示。碳在奥氏体中扩散的结果,导致铁素体前沿奥氏体的碳浓度Cγ/α降低,渗碳体前沿奥氏体的碳浓度Cγ/cem增高,破坏了T1温度下奥氏体与铁素体及渗碳体界面碳浓度的平衡。为维持这一平衡,铁素体前沿的奥氏体必须析出铁素体,使其碳浓度增高恢复至平衡浓度Cγ/α;渗碳体前沿的奥氏体必须析出渗碳体,使其碳浓度降低恢复至平衡浓度Cγ/cem。这样,珠光体便纵向长大,直至过冷奥氏体全部转变为珠光体为止。同时,由于奥氏体中碳浓度差(Cγ-Cγ/cem)和(Cγ/α-Cγ)的存在,还将发生远离珠光体的奥氏体(碳浓度为Cγ)中的碳向与渗碳体相接触的奥氏体界面处(碳浓度为Cγ/cem)扩散,以及与铁素体相接触的奥氏体界面处(碳浓度为Cγ/α)的碳向远离珠光体的奥氏体中扩散,如图14-6(c)所示。此外,已形成的珠光体,其中铁素体的碳浓度在奥氏体界面处为Cα/γ,在渗碳体界面处为Cα/cem,也形成碳的浓度差(Cα/γ-Cα/cem),所以在铁素体中也要产生碳的扩散。这些扩散都促使珠光体中的渗碳体和铁素体不断长大,即促进了过冷奥氏体向珠光体的转变。(https://www.xing528.com)

图14-6 片状珠光体形成时碳的扩散示意图

过冷奥氏体转变为珠光体时,晶体点阵重构是由部分Fe原子的自扩散完成的。

2.粒状珠光体的形成过程

粒状珠光体是通过片状珠光体中渗碳体的球状化而获得的。若将片状珠光体加热至略高于A1点的温度,则得到奥氏体加未完全溶解渗碳体的混合组织。此时,渗碳体已不保持完整片状,而是凹凸不平、厚薄不匀,部分已经断开。在此温度下保温将使片状渗碳体球状化。片状渗碳体球状化的原因是:由于第二相颗粒在基体中的溶解度与其曲率半径有关,所以与非球状渗碳体尖角处(曲率半径较小部位)相接触的奥氏体具有较高的碳浓度,而与渗碳体平面处(曲率半径较大部位)相接触的奥氏体具有较低的碳浓度,在渗碳体界面附近的奥氏体中存在浓度差,因此界面附近奥氏体中的碳原子将从渗碳体的尖角处向渗碳体的平面处扩散。这种扩散的结果,破坏了界面处的碳浓度平衡。为恢复界面碳浓度平衡,渗碳体的尖角处将溶解而使其曲率半径增大,而渗碳体的平面处将长大而使其曲率半径减小,以至逐渐成为各处曲率半径相近的颗粒状渗碳体,从而得到在奥氏体基体上分布着颗粒状渗碳体的组织。然后缓慢冷却至A1点以下时,奥氏体将转变为珠光体。此时,领先相渗碳体不仅可以在奥氏体晶界上形核,而且也可以从已存在的颗粒状渗碳体上长出,但这时已不能长成片状,最后得到渗碳体呈颗粒状分布的粒状珠光体。

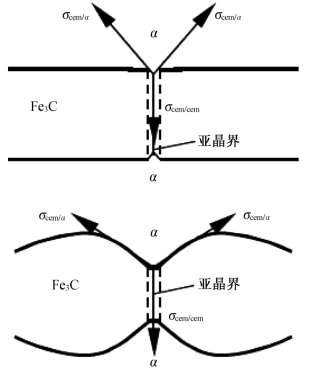

另外,由于片状渗碳体中有位错存在,并可形成亚晶界或高位错密度区,在其与基体(如片状珠光体加热至略低于A1点时为铁素体)相接触处则形成凹坑,如图14-7所示。在凹坑两侧的渗碳体与平面部分的渗碳体相比,具有较小的曲率半径。同理,与凹坑相接触的基体中具有较高碳浓度,将引起碳在基体中的扩散,并以渗碳体的形式在附近平面渗碳体上析出。为维持界面平衡,凹坑两侧的渗碳体尖角将逐渐被溶解,而使曲率半径增大。这样又破坏了此处相界表面张力(σcem/α与σcem/cem)的平衡。为了维持表面张力平衡,凹坑将因渗碳体继续溶解而加深。在渗碳体片的另一面也可发生上述溶解过程,如此不断进行,直至渗碳体片溶穿而断裂。而后,断裂的渗碳体片又按尖角处溶解、平面处析出长大方式而球状化。

图14-7 片状渗碳体断裂机制示意图

对组织为片状珠光体的钢进行塑性变形,将增大珠光体中铁素体和渗碳体的位错密度和亚晶界数量,有促进渗碳体球状化的作用。

上述使片状渗碳体球状化,获得球状珠光体的热处理工艺称为球化退火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。