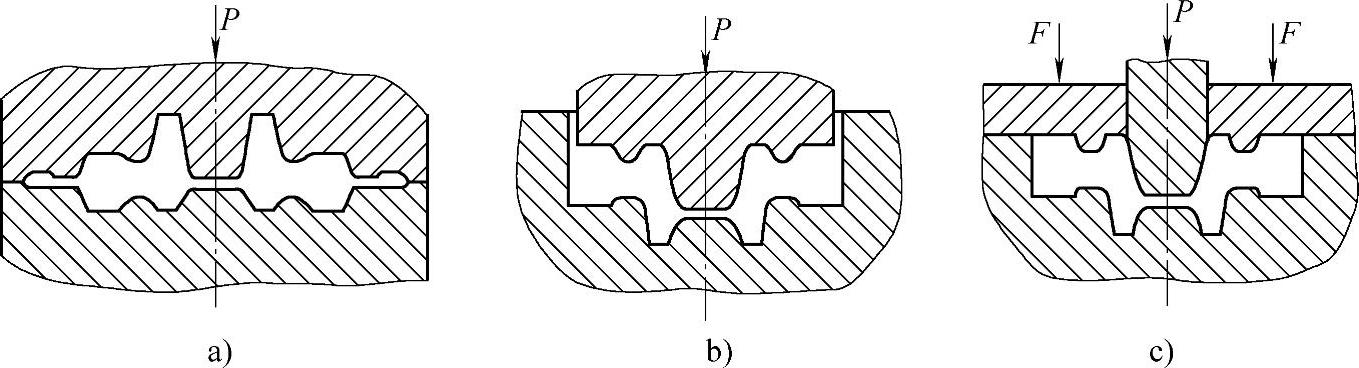

开式模锻(见图1-1a)时,锻件沿分模面周围形成横向飞边;闭式模锻(见图1-1b和图1-1c)时不形成横向飞边。其中,图1-1b为整体凹模闭式模锻;图1-1c为可分凹模闭式模锻,也称闭塞锻造。

图1-1 开工模锻与闭式模锻简图

a)开式模锻 b)、c)闭式模锻

闭式模锻亦称无飞边模锻,模锻时坯料金属在封闭的模膛中成形。因此,闭式模锻可以使得锻件的几何形状、尺寸精度和表面质量最大限度地接近于成品零件。

闭式模锻与开式模锻相比较,具有以下特点:

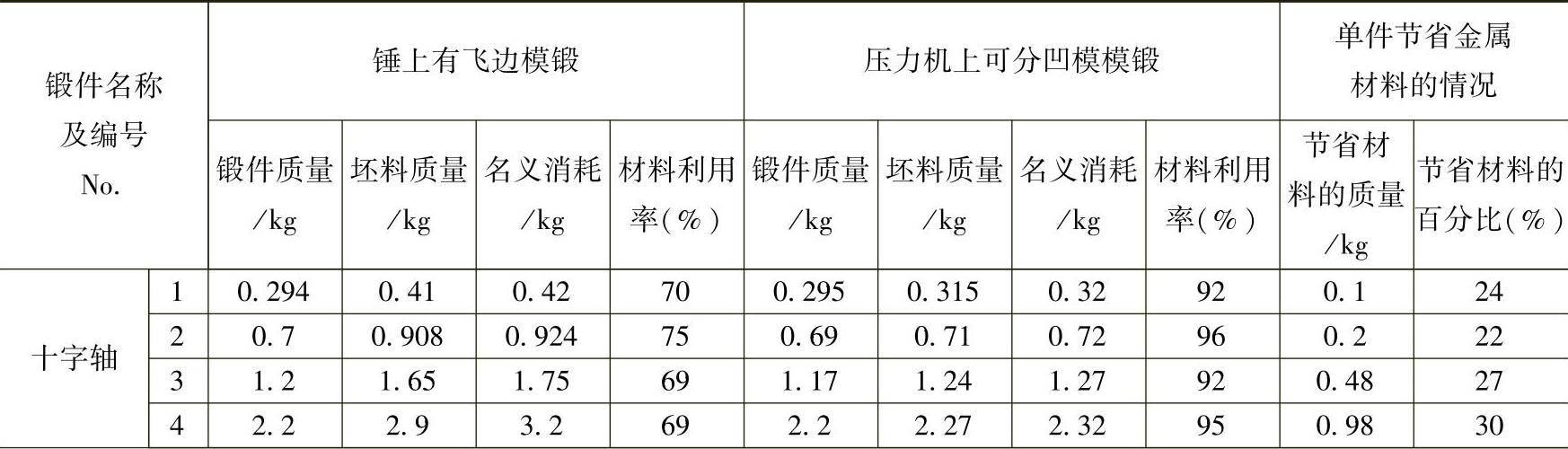

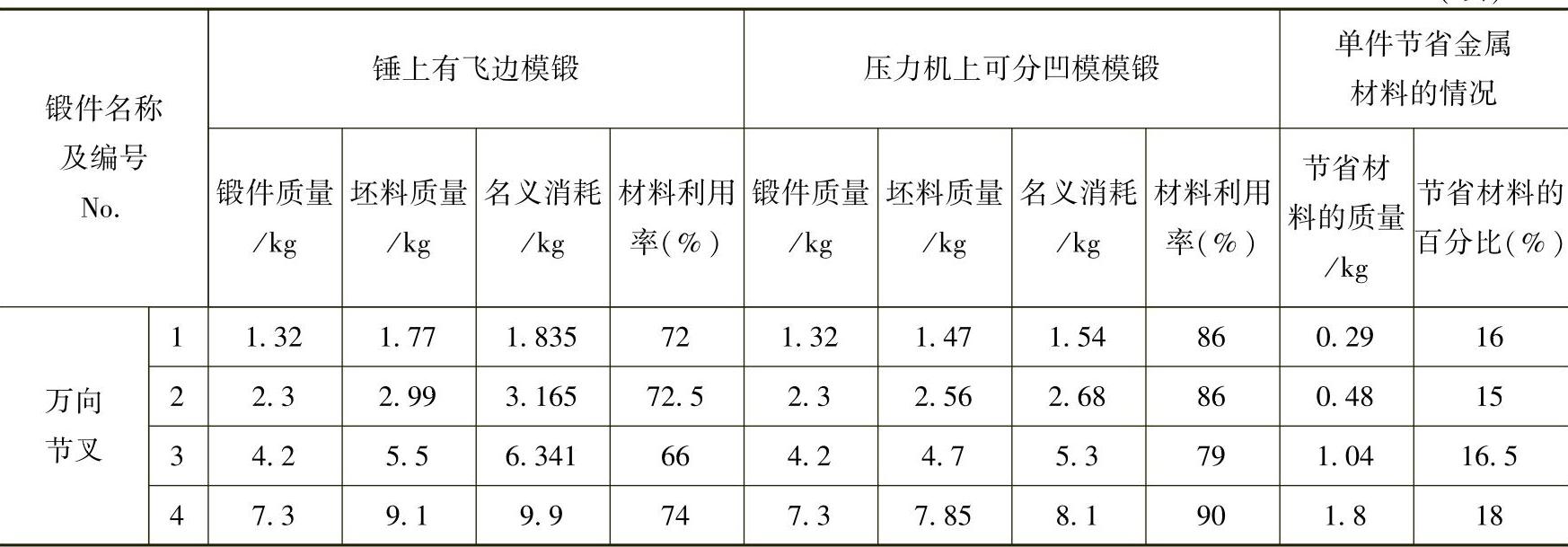

(1)金属材料利用率高 闭式模锻,特别是可分凹模模锻不产生飞边,模锻斜度为1°~3°甚至无斜度,可以锻出垂直于锻击方向的凹坑。这些优点能使金属材料利用率从25%~70%提高到50%~85%以上,也就是说由有飞边模锻变为可分凹模无飞边闭式模锻,每生产1t锻件平均能节约金属材料0.20t左右。表1-1所示为采用锤上有飞边模锻和压力机上可分凹模模锻(即小飞边模锻)生产十字轴和万向节叉时的对比情况。表1-2所示为某汽车变速器齿轮闭式模锻与开式模锻的用料对比。

表1-1 采用锤上有飞边模锻和压力机上可分凹模模锻(即小飞边模锻)生产十字轴和万向节叉时的对比情况

(续)

(https://www.xing528.com)

(https://www.xing528.com)

表1-2 某汽车变速器齿轮闭式模锻与开式模锻的用料对比

在模锻件中,饼盘类锻件、长轴类锻件和枝叉类锻件约占50%。饼盘类锻件中,质量在2~3kg以内的均可采用无飞边或小飞边闭式模锻,其产量约为所有饼盘类锻件产量的40%~50%;长轴类锻件中的小型阶梯轴和小型连杆均可采用单冲头可分凹模闭式模锻;枝叉类锻件中,质量在2~3kg以内的锻件可采用单冲头或多冲头可分凹模闭式模锻,其产量约占这类锻件产量的25%~30%。此外,还有其他一些类型的锻件可采用无飞边或小飞边闭式模锻。据估计,可采用无飞边或小飞边模锻的锻件达整个锻件产量的30%以上。小型汽车用的锻件可采用闭式模锻生产的超过其所需锻件的50%。随着国产小汽车和进口小汽车用锻件的国产化,闭式模锻工艺节省金属材料的优越性将得到更加充分的发挥。

(2)提高劳动生产率 采用可分凹模模锻,常常可减少甚至取消模锻制坯工艺,使模锻工步数由2~4个减少到1~2个,而且还可省去切边工步和一些辅助工步,生产率平均可提高25%~50%。由于减少了制坯工步,省去了切边工步和辅助工步,并能保证坯料在模膛内良好的定位,因而比较容易实现模锻生产自动化。

(3)提高锻件质量 闭式模锻能使锻件与成品零件的形状非常接近或完全一致,使金属纤维沿零件轮廓连续分布,变形金属处于三向压应力状态,有利于提高金属材料的塑性,能够防止零件内部出现疏松,因此产品力学性能较一般开式模锻件可提高25%以上。此外,由于锻件无飞边,不会因切边而形成纤维外露,这对应力腐蚀敏感的材料和零件抗腐蚀气氛是有利的。

(4)节约加热能耗 节约加热能耗是伴随着提高材料利用率而产生的。第一,据相关资料统计,饼盘类锻件由开式有飞边模锻改为闭式无飞边模锻时,其材料利用率平均可提高15%,因此,加热锻件毛坯的电能或其他能源同样也可节约15%;第二,因为闭式模锻作为精密模锻件的主要方式,锻件余量及公差一般取为开式模锻的一半,因此,其材料利用率得到进一步的提高,相应地,可进一步节约加热能耗;第三,若将闭式热锻改为闭式温锻,即将始锻温度由1200℃降低到800℃以下,则可节约加热电能35%。

(5)节省机加工成本 很明显,闭式模锻锻件不仅余量和公差小,而且不存在切离飞边时留下的残余飞边,可有效减少后续的机械加工工时,减少机床和刀具消耗,从而有利于节省机加工成本。

(6)模具寿命的比较 对于一些小型锻件,无论是整体凹模闭式模锻(形状简单的锻件)还是可分凹模闭式模锻(形状复杂的锻件),其模锻时模具吸热与散热基本平衡,模具寿命高于或至少相当于开式锻模的寿命。可分凹模模锻结构钢锻件时的模具寿命为3000~15000件,模锻黄铜锻件时的模具寿命可达10万件以上。对于一些中型和大型锻件,闭式模锻时模具升温快、磨损也快,因此模具寿命一般低于开式锻模的寿命。随着适合于热挤压的模具钢的出现、新型润滑剂和润滑技术的进步,闭式模锻的寿命正在迅速提高。

当前,可分凹模模锻主要沿两条技术路线发展:一是由通用模架和可更换的凸、凹模镶块构成可分凹模组合结构,安装在通用锻压设备如热模锻压力机或普通曲柄压力机、液压机和螺旋压力机上使用,实现一些中小型锻件的可分凹模模锻;二是采用专用设备,如机械式、液压式或机械—液压联合式的双动和多向模锻压力机,实现各种复杂锻件的多向模锻。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。