多向闭式模锻即多向模锻综合了模锻和挤压的优点,突破了模锻锤、水压机和机械压力机的局限性;改变了一般锻件敷料大、余量和公差大、肥头大耳的落后状况;更重要的是,可锻出其他各类锻压方式无法或较难生产的形状复杂的锻件。多向模锻为实现毛坯精化、少或无切屑加工,以及优质、高产、多品种、低消耗开辟了一条新途径。

(1)多向模锻工艺原理 多向模锻是在多向模锻水压机或机械压力机上,利用可分模具,毛坯经一次加热和压机一次行程作用,获得无飞边、无模锻斜度(或小斜度)、多分支或有内腔、形状复杂的锻件的一种新工艺。

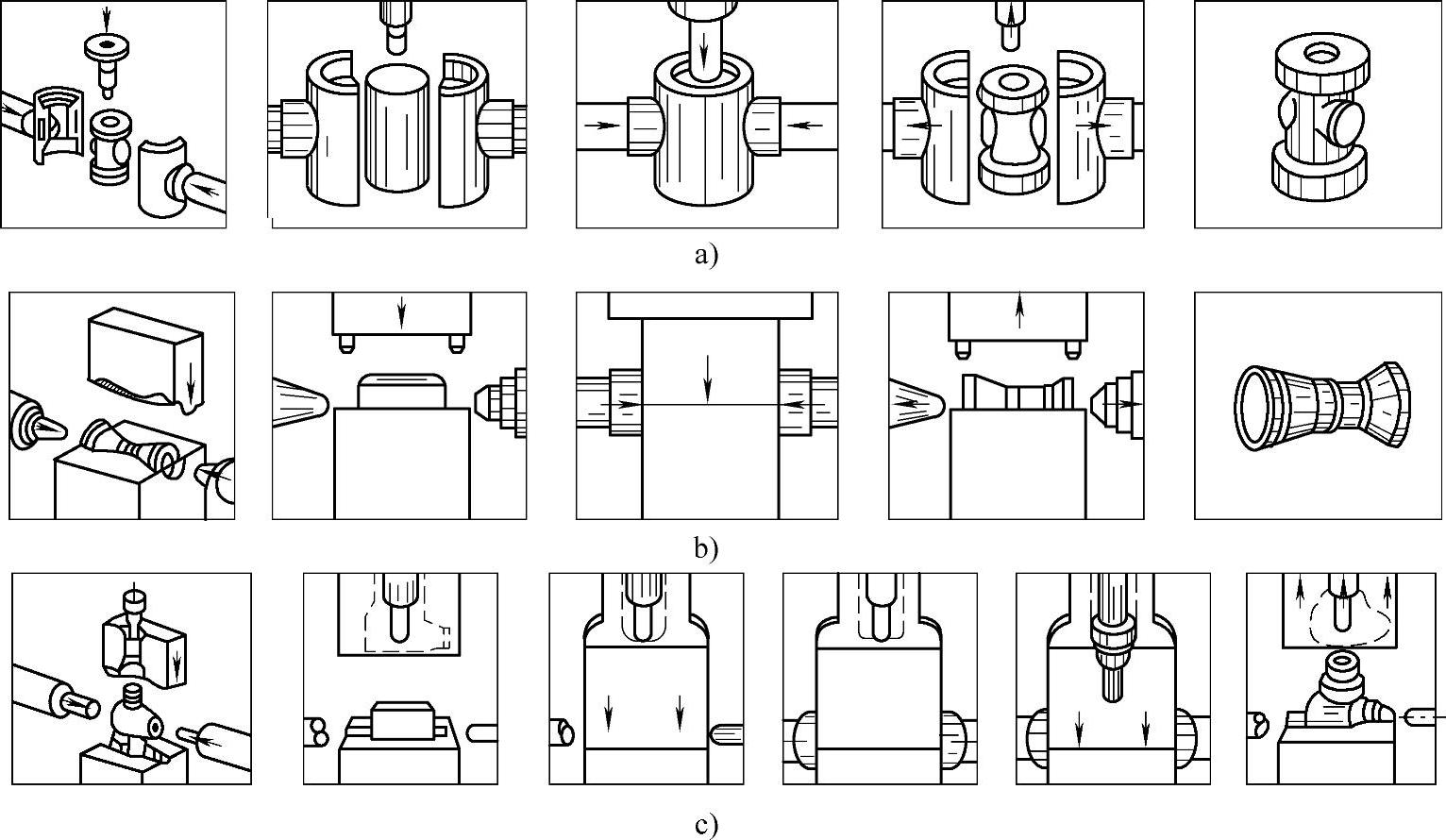

多向模锻零件成形是在具有多个分模面的封闭模膛内进行的,因此,也可以称之为可分凹模模锻。可分凹模与冲头作水平或垂直方向的运动而形成多向模锻工艺过程。若按分模面的特征可分为水平分模、垂直分模和混合式分模三种基本形式。当凹模闭合后,单个冲头或多个冲头自不同方向同时或先后对毛坯进行挤压,如图3-15所示。

图3-15 多向模锻水压机上可分凹模的基本形式

a)垂直分模 b)水平分模 c)混合分模

第一种情况(见图3-15a)是把两半凹模固定在水压机的水平柱塞上,将主变形冲头固定在垂直的主柱塞上,以水平柱塞压紧两半凹模,把坯料装入模膛中,用主冲头对其进行变形,然后再用辅助冲头完成锻件的最后成形。打开两半凹模,用水平柱塞从模膛中顶出锻件。

第二种情况(见图3-15b)是把两半凹模分别固定在水压机工作台和垂直的主柱塞上,主变形冲头则固定在水平柱塞上,接着把坯料装入下半凹模,使上、下两半凹模合拢并压紧,主冲头对坯料进行变形,然后再用辅助冲头完成锻件的最后成形。打开两半凹模,用垂直冲头从模膛内顶出锻件。

第三种情况(见图3-15c)是把坯料放在下模上,使两半凹模合拢、压紧并用上冲头进行变形,然后再把两个水平冲头挤入坯料中,从垂直方向对锻件进行冲孔。此后,打开锻模,将锻件从模膛中取出。(https://www.xing528.com)

多向模锻水压机挤压模锻的锻件尺寸精度可达4级,表面粗糙度值为Ra10~40μm。锻件组织致密,流线分布与锻件形状一致,力学性能符合技术要求。

(2)多向模锻的特点 多向模锻工艺的主要优点有:

1)与普通模锻相比,多向模锻可以锻出形状更复杂、尺寸更加精确的无飞边、无模锻斜度的中空锻件,使锻件最大限度地接近成品零件形状与尺寸,从而显著提高材料的利用率,减少机械加工工时,降低成本。

2)多向模锻只需毛坯一次加热和水压机一次行程便可使锻件成形,因而可以减少模锻工序,提高生产效率,并能节省加热设备和能源,减少贵重金属的烧损、锻件表面的脱碳及合金元素的贫化。

一次加热和一次成形,还意味着金属在一次加热之内得到大变形量的变形,也为获得晶粒细小均匀和组织致密的锻件创造了有利条件,这对于无相变的高温合金具有重要意义。

3)由于多向模锻不产生飞边,从而可避免锻件流线末端外露,提高锻件的力学性能,尤其是抗应力耐蚀性能。

4)多向模锻时,毛坯是处于强烈的压应力状态下变形的,可使金属塑性大大提高,这一点对于锻造温度范围窄的难变形合金来说尤为重要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。