双金属是一种复合材料,由两层或多层不同温度膨胀系数的金属合金材料结合而成。具有热敏感性,随着温度的变化而产生不同的弯曲挠度。

双金属作为测试、温度调节与温度补偿的元件,已被广泛地应用在低压电器、电流峰值表、煤气控制阀、火警报警器、恒温控制器、电熨斗、热水器、厨房电器等设备中,已成为一种国民经济和日常生活中不可或缺的元器件。

双金属在低压电器中主要用于低压断路器、热继电器、电动机保护器等产品的热脱扣元件。由于微电子技术的发展和智能电器的出现,电子脱扣器取代了一部分热脱扣元件的功能,但双金属片元件在低压电器中,尤其是中、小电流等级的低压电器中仍在大量使用。由于结构简单、成本较低、制造方便、加工工艺简单、不受电磁干扰影响、动作特性稳定等优势,目前双金属元件仍是电子式脱扣装置无法完全替代的。

1.双金属元件的结构

(1)双金属元件的形式。平直形或弯成U形的条片,如图5-12所示,主要用于直线运动。

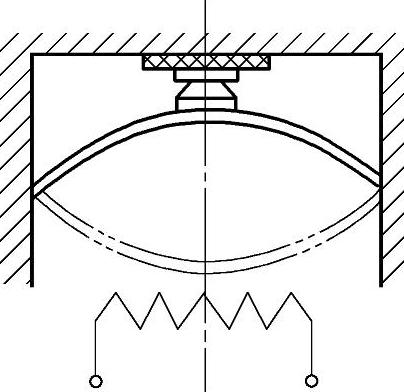

碟形圆片,如图5-13所示,在作用力大时用于精密的直线微小运动。

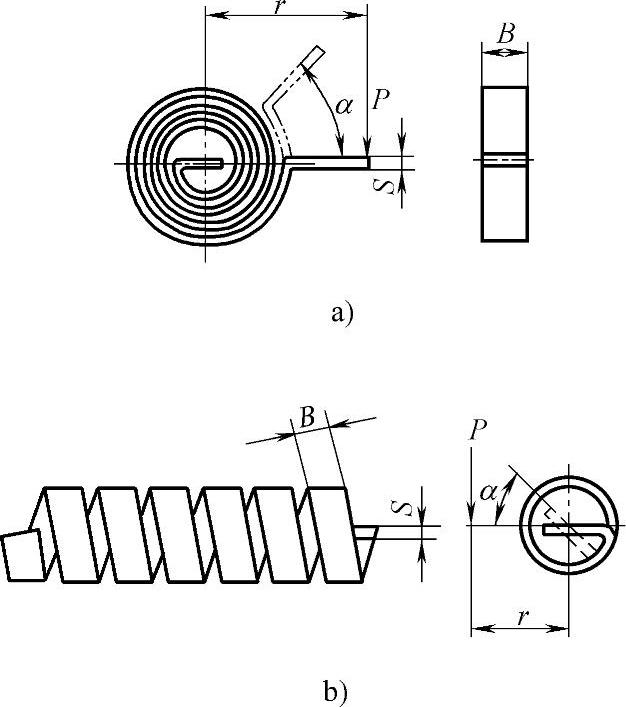

平螺旋形元件和直螺旋形元件,如图5-14所示,用于旋转运动。

图5-12 平直形双金属元件

图5-13 碟形双金属圆片

其他各种形状的成形元件:用于特殊用途。在断路器、热继电器所使用的双金属元件基本上是矩形截面的条形双金属。

图5-14 螺旋形双金属元件

a)平螺旋形 b)直螺旋形

(2)双金属元件的加热方式。双金属片在低压电器中应用主要是通过电流加热使其弯曲变形,当电流超过规定值时,双金属元件产生推力使脱扣机构动作,达到过电流保护目的。在低压电器中电流加热双金属片的方式主要有以下三种。

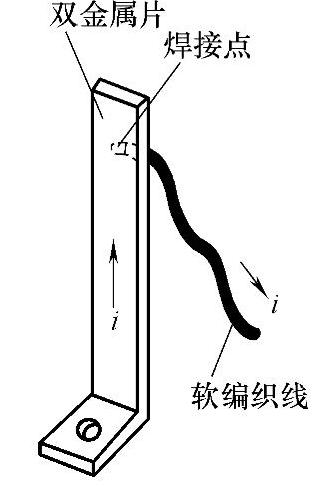

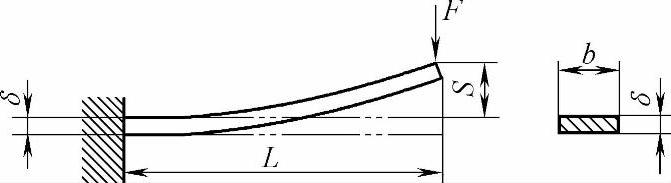

1)直接加热。直接加热是电流直接通过双金属片,利用其电阻损耗发热。改变双金属片尺寸或材料,可改变电阻大小,从而反映所要感知的电流大小。这种方式在小型断路器中使用较多。直接加热方式如图5-15所示。

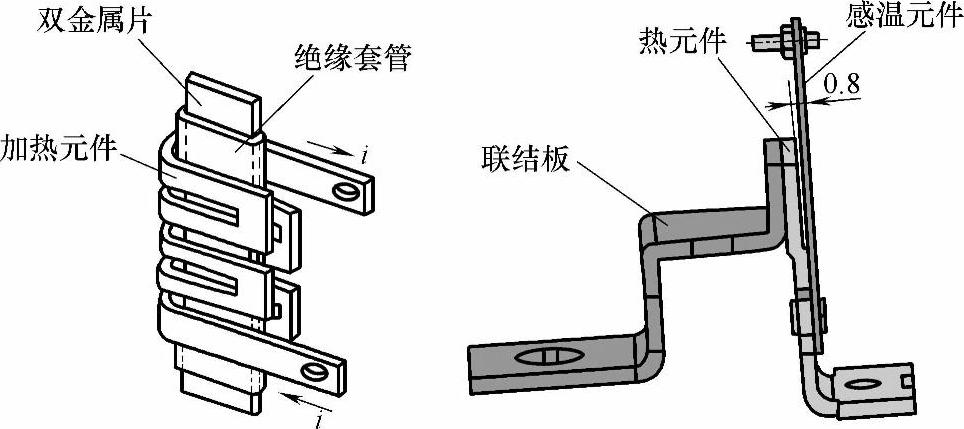

2)间接加热。间接加热时电流不通过双金属片,而是利用加热元件加热。为了改善双金属片与加热元件间的热耦合,可将加热元件绕在外包绝缘层(例如,玻纤绝缘套管)的双金属片上,也可将加热元件直接与双金属片固定在一起,如图5-16所示。

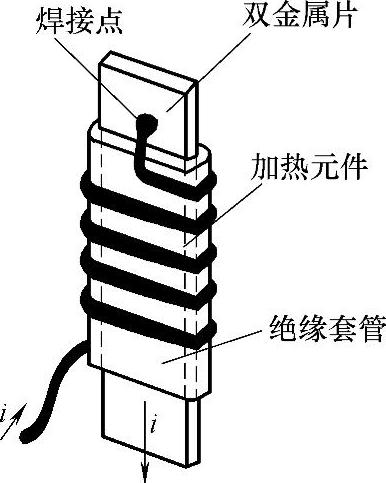

3)复式加热。复式加热是电流不仅通过双金属片本身,同时通过加热元件来加热。根据结构不同,有时需要在双金属片外包绝缘层(例如,玻纤绝缘套管)。这种形式通常适用于1~2A及以下的小电流等级的热脱扣元件,复式加热方式如图5-17所示。

图5-15 直接加热方式

图5-16 间接加热方式

图5-17 复式加热方式

2.双金属元件的设计计算

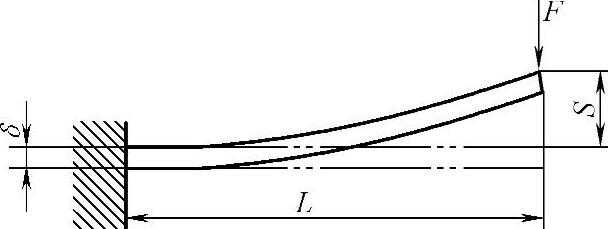

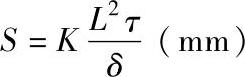

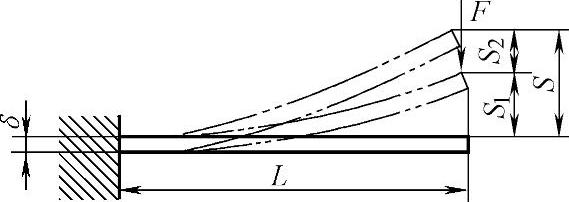

低压电器大部分是采用一端固定的长条矩形截面双金属片,如图5-18所示,因此,双金属片的设计计算是以这种形式为基础。

图5-18 一端固定的双金属元件

在图5-18中,双金属片受热发生弯曲变形,当变形受到阻挡物(例:脱扣杆)阻挡时,产生对阻挡物的推力F,还有双金属片受热变形时,产生内应力σ,这两个参数决定了热脱扣元件性能的优劣。在设计计算时,图5-18中的参数应符合下列要求:S应大于双金属片与脱扣杆间距和脱扣行程;F应大于脱扣力;σmax应小于等于材料的最大允许应力[σ]。

(1)一端固定的双金属片的挠度S由如下公式计算。

式中 δ——双金属片的厚度(mm);

L——双金属片的有效长度(mm)。

τ=θ-θ0

τ——双金属片的温升(℃);

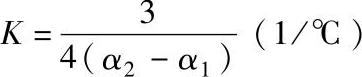

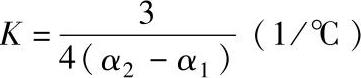

K——比弯曲,可从双金属片材料手册中查到。

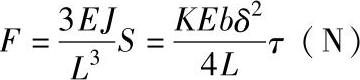

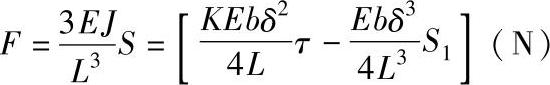

(2)一端固定的双金属片的推力F由如下公式计算(变形开始就受到阻挡)。

式中 δ——双金属片的厚度(mm);

b——双金属片的宽度(mm);

L——双金属片的有效长度(mm)。

τ=θ-θ0(℃)

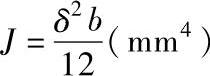

J——双金属片截面惯性矩。

K——比弯曲。

(https://www.xing528.com)

(https://www.xing528.com)

E——弹性模数(N/mm2),E也可从材料手册中查到。

(3)在热脱扣器中,双金属往往并不是一开始就受到阻挡,如图5-19所示,而是经过一定的动作行程(图5-19中的S1)后才受到阻挡,相应于受到阻挡后这段挠度S2(=S-S1)对阻挡物的推力计算如下式所示。

图5-19 受阻挡的双金属元件

式中 S1——双金属片开始受到阻挡时的挠度(mm)。

(4)金属片的内应力计算。内应力计算的目的是确定双金属片受热弯曲时,内应力的分布情况,检验应力在允许的范围内,从而确定双金属片的允许使用温度。最大计算应力σmax如下式所示:

式中 σmax——双金属片最大应力(N/mm2);

α1、α2——分别为主动层和被动层的线胀系数;

E——弹性模数(N/mm2);

θ、θ0——分别是双金属片的工作温度和初始温度。

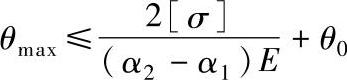

(5)双金属片的最大允许使用温度θmax。

式中 [σ]——双金属片最大允许应力(N/mm2);

α1、α2——分别为主动层和被动层的线胀系数;

E——弹性模数(N/mm2);

θmax——双金属片最大允许使用温度。

在热双金属元件设计时,双金属片的工作温度不能超过最大允许使用温度,超过最大允许使用温度会使双金属片产生永久变形,影响脱扣特性的稳定性。

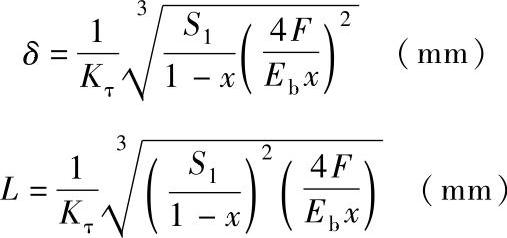

(6)双金属片的尺寸计算。在热脱扣元件设计时,往往先给定双金属片的动作行程S和推力F,由此计算双金属片的尺寸L(长度)和δ(厚度)。

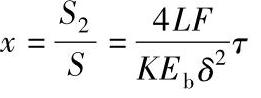

设S为自由挠度,S2为产生推力的挠度(见图5-19),计算系数x(产生推力行程占整个行程的比例)的计算公式如下:

式中 S——自由挠度(mm);

S2——产生推力的挠度(脱扣行程)(mm);

x——计算系数。

由此可得出双金属片的厚度δ和长度L,分别如下:

由上式可以看出,当选定合适的参数后,不同的x值可求出相应的双金属片的厚度和长度。在设计时,可根据计算的厚度选用相近的标准厚度。有时长度受到尺寸限制可以先确定长度,但长度减少会引起推力的减小。为增加推力,可采用改变其他参数的方法来修正,如增加双金属片的宽度b,或采用叠片方式弥补推力的不足。

3.影响双金属元件稳定性和一致性的因素

(1)双金属片的制造质量。其影响因素主要包括:材料熔炼质量和成分的均匀性、一致性;材料轧制的质量,厚度公差大小。

(2)双金属片选型

1)根据脱扣器额定等级选用不同弯曲灵敏度的双金属。例如:5J20110(5J11)等双金属,比弯曲K较高,适合于做小电流脱扣器;5J1480比弯曲K相对较低,适用于做大电流等级的脱扣器;R型电阻系列双金属材料,适合于较大额定电流等级及直热式脱扣器。

2)低压电器常用的双金属片允许使用温度范围为-70~200℃、线性温度范围为-20~150℃,选用时应注意实际使用温度,不能超过规定值。

(3)双金属元件的冲制工艺。

1)冲片前,双金属材料带材应校直,确保冲片的平直度,如要压弯,避免过小的弯曲半径。

2)一般情况下,应沿着材料的轧制方向冲片,确保双金属元件的灵敏度。

3)双金属片冲压四周无毛刺,必要时应增加去毛刺工艺。

(4)消除内应力热处理(稳定处理)。

1)双金属元件经冲压加工后,存在较大的内应力,影响双金属元件的稳定性和灵敏度,因而必须进行消除应力处理;

2)消除内应力一般采用低温热处理的方法,温度、保温时间、处理次数是热处理的三个要素;

3)处理温度为热元件在工作中可能遇到的最高温度再增加50℃,一般约为250~300℃,在双金属材料手册中一般也推荐热处理温度。例如:保温时间1~2h,加热和冷却应缓慢进行;热稳定处理应在真空或保护气氛状态下进行;需要时,可进行多次热处理。

(5)双金属片元件点焊。双金属片与连接板、加热电阻元件、软连接等零部件的焊接工艺对稳定性有极大的影响。焊接不好影响双金属片的固定和导电性能,甚至损坏双金属片的结构。因此,应制定合理的焊接工艺规程,增加必需的工艺装备,确保点焊工艺的牢固性、一致性和稳定性。

(6)组合部件的时效处理。

1)经焊接和装配加工,组装成为热脱扣器部件后,又可能产生了新的应力,若不消除也会影响元件的稳定性。必要时,应进行稳定处理。该阶段的稳定处理方法一般称为“时效处理”(高-低温循环处理)。

2)“时效处理”方法:首先放在低温(-40~-20℃)的环境中,保温1.5~2h,然后在室温恢复0.5h左右,接着再放入高温环境中(元件最高工作温度,约为160~200℃左右)保温1.5~2h,再在室温冷却0.5h左右,这样为一个周期。共连续进行4~5个时效周期。元件在进行加热或冷却过程中,相互不受碰撞和挤压,应能让热双金属元件在时效处理过程中,充分地自由弯曲,以消除应力。

(7)装配调整时避免双金属元件再承受过大机械外力。在装配时,热双金属元件经过一系列的加工装配后,在调试前,必须进行元件的工作端零位调整、装配等工序。在此过程中,为了避免再出现新的机械应力,要求在调整过程中不能直接施力于热双金属元件上,而应该用专用工具调整支架或其他连接件来调整其初始位置、脱扣行程等,避免双金属元件承受大的机械外力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。