注塑模具的分类方法有很多,按所使用的注塑机的形式分为立式注塑模、卧式注塑模和角式注塑模;按成形材料分为热塑性塑料注塑模和热固性塑料注塑模,见表3-1。但是,按注塑模的总体结构特征分类最为方便,可以分为单分型面模具、双分型面模具、侧向分型或抽芯的模具、带活动镶件的模具、模具内机自动脱螺纹模具以及无流道凝料的模具。

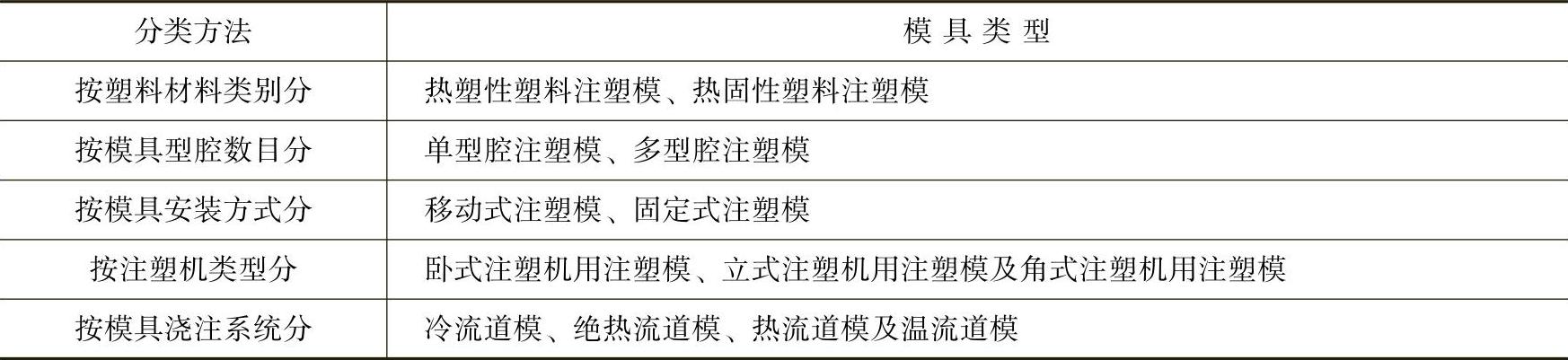

表3-1 注塑模的一般分类

1.单分型面模具

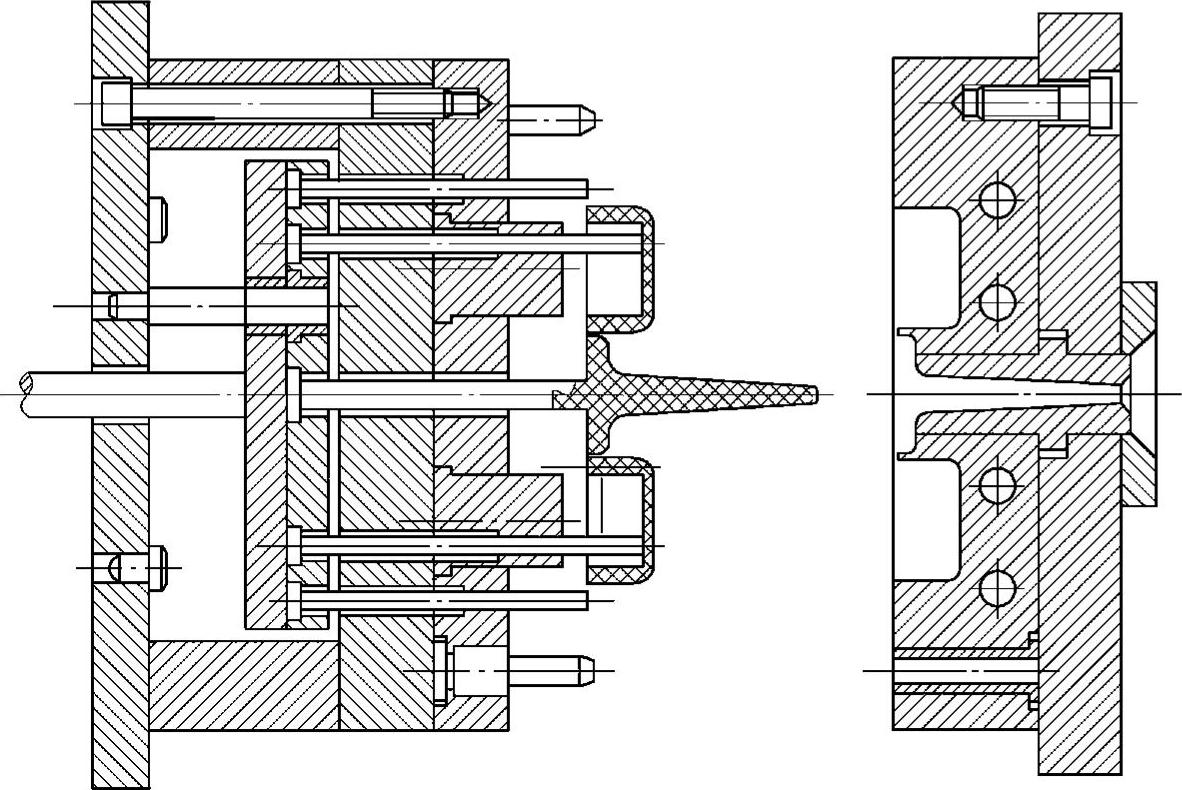

单分型面注塑模也可称为二板式注塑模,是注塑模中最基本的一种结构形式。模具上只有一个将动、定模分开的主分型面,成型零件分设在动、定模两部分,闭合后构成封闭的型腔。立式模具的主分型面以上部分为定模,以下部分为动模。卧式和直角式模具主分型面以右为定模,以左为动模。立、卧式模具主流道都在定模一侧,如图3-2所示。这种注塑模结构简单,成型塑件的适应性强,但塑件连同凝料在一起,需手工后处理。单分型面注塑模应用广泛。

图3-2 单分型面模具

2.双分型面模具

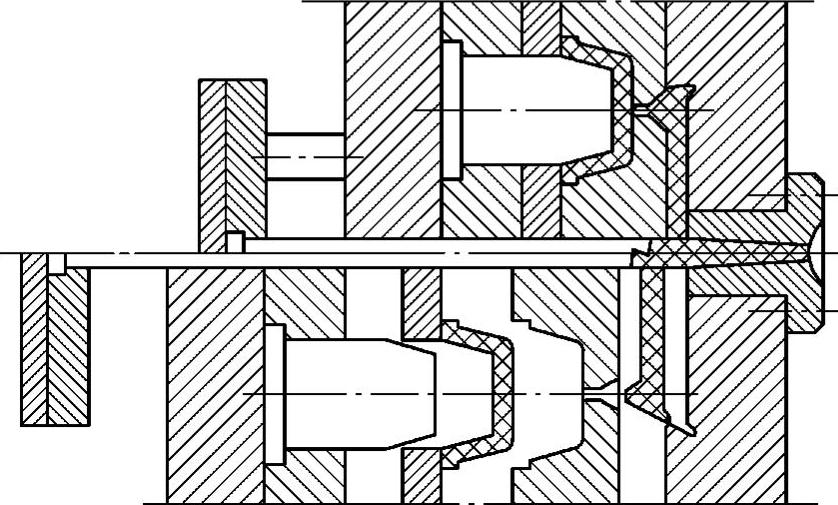

双分型面模具除主分型面外,还增加了一个与主分型面平行的分型面,故又称三板模,如图3-3所示。这种注塑模具能在塑件中心设置点浇口,截面积较小,塑件的外观好,并且有利于自动化生产;但双分型面的注塑模结构复杂,成本较高,模具的质量增大,因此双分型面注塑模不常用于大型塑件或流动性较差的塑料成型。

图3-3 采用点浇口时的双分型面模具

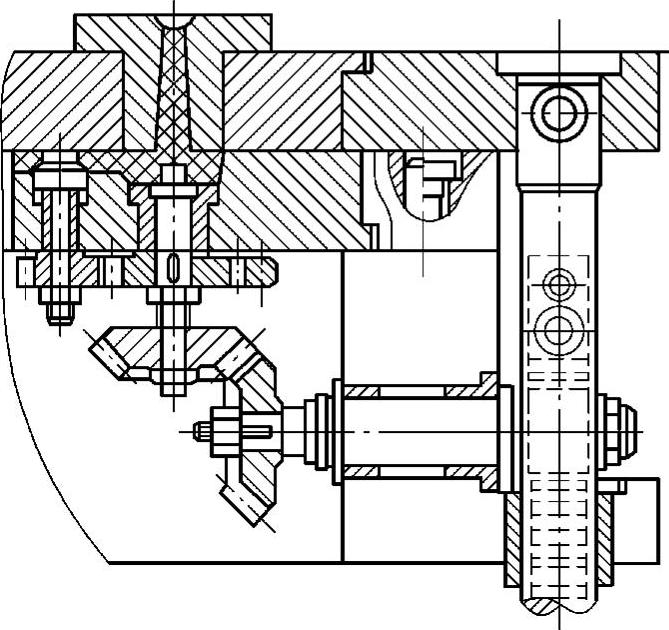

3.侧向分型或抽芯的模具

对于带有侧孔或侧凹的塑件,不能直接从模具内顶出,必须先将成型侧孔或侧凹的模具零件从塑件上侧向分开,为此模具必须增加抽芯机构或侧向分型(又称垂直分型)机构,如图3-4a所示。侧向分型的模具又称哈夫模。图3-4b所示为采用斜导柱的抽芯模具。

图3-4 带侧向分型、侧向抽芯的塑料注塑模(https://www.xing528.com)

a)侧向分型塑料注塑模 b)侧向抽芯塑料注塑模

4.带活动镶件的模具

有些塑件,为简化模具设计和方便成型,常常在模具中设置活动镶件。这些活动镶件用于成型塑件的某一部分,开模后连同塑件一起从模具中顶出,再在模具外与塑件用手或专用工具分开。对于需要局部抽芯或需成型出螺纹的塑件,当生产批量小时,若采用模内机动抽芯或机动脱螺纹,模具复杂,生产成本高,采用活动镶件抽芯和脱螺纹比较适宜。带活动镶件的模具如图3-5所示。这种模具在工作过程中至少要备有2~3套活动镶件,以便交替使用。模具的这种活动镶件装入模具时,应可靠地定位,避免造成塑件报废或模具损坏事故。

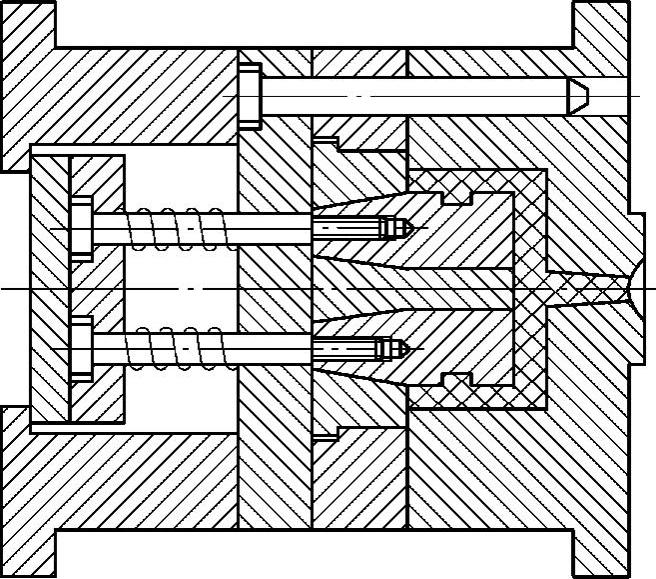

5.模具内机自动脱螺纹模具

对于生产批量大的螺纹塑件,采用活动螺纹成型镶件在机外卸下的方法效率低,应使用内有传动机构的模具,使螺纹型芯或型环自动从塑件上旋下,如图3-6所示。传动机构的工作,可以借助开模动作,也可以用电动机带动。

图3-5 带活动镶件的模具

图3-6 模内自动脱螺纹模具

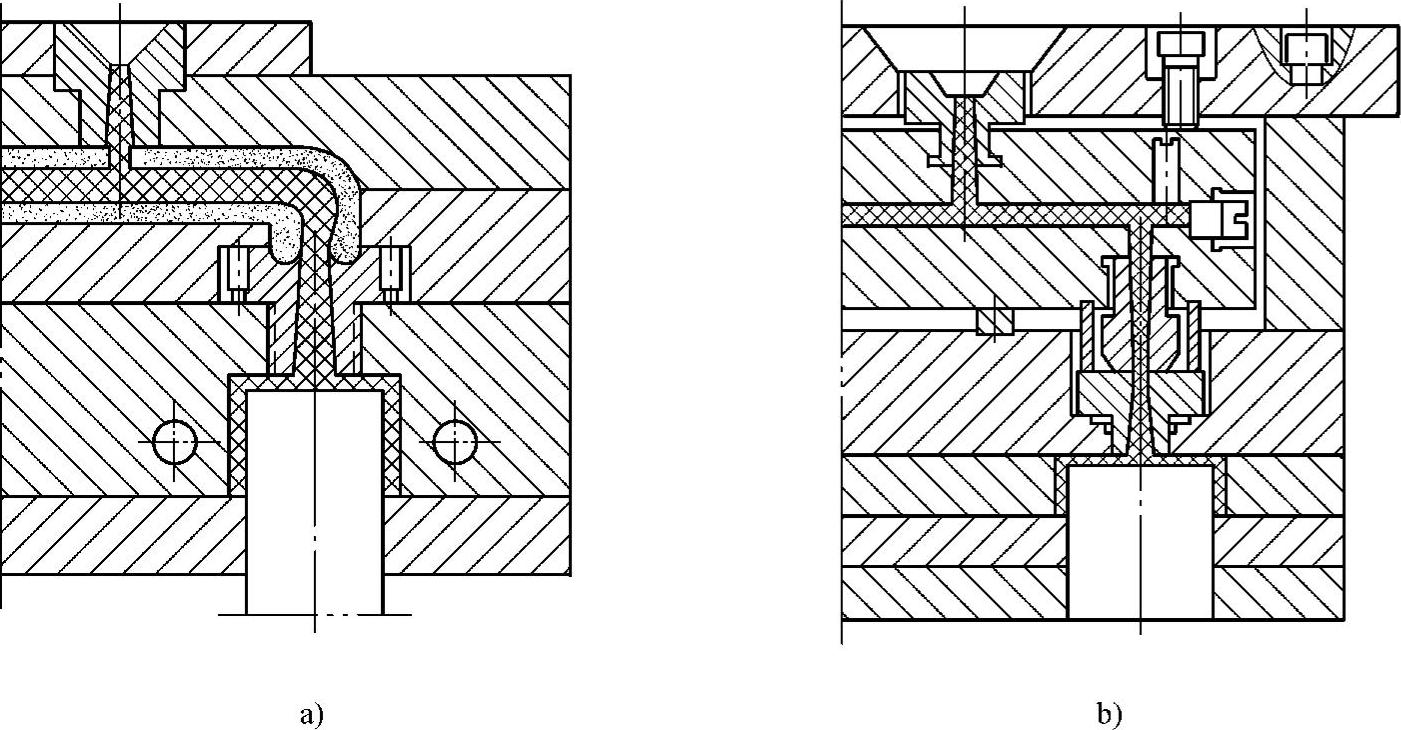

6.无流道凝料的模具

上述几种模具在成型过程中,在每个成型周期内都会有浇注塑料熔体冷却凝固并从模具中脱出,这些流道凝料如果要再次利用,必须粉碎并重新熔融,挤出并造板,耗费大量的能量和时间,并使性能降低,还增加了污染的可能性。无流道模具在正常工作中,流道内的塑料始终保持熔融状态,克服了上述缺点。保持流道内的塑料始终为熔融状态,可以采用绝热或加热的方法,分别称为绝热流道模具和加热流道模具,统称为无流道模具或热流道模具,如图3-7所示。

图3-7 无流道模具

a)绝热流道 b)加热流道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。