热固性塑料注射成型过程中,常会出现分子纤维取向和较大的残余内应力,容易导致制品的翘曲变形,甚至开裂。对于精度要求较高的热固性塑料制品,可采用注射-压缩成型工艺来克服纤维取向和翘曲变形等缺陷。

热固性塑料注射-压缩成型工艺具有如下优点:

1)熔融料是在微闭模情形下以低压注射进型腔,可大幅度降低对机筒、螺杆、模具的流道及型腔的磨损。

2)由于最后充填型腔属于压缩模塑成型性质,浇口附近不会存在明显的内应力区,且纤维取向性减小。

3)注射机的锁模压力可比热固性塑料注射成型降低25%~40%,其中温流道注射-压缩模所需锁模压力一般为60~100MPa,而传统热固性注射成型的锁模压力可达到164MPa。

4)在所有热固性塑料成型工艺中,注射-压缩工艺的成型周期最短。通常压缩模塑的成型周期为180s,注射成型周期约为110s,温流道注射成型周期约为75s,而温流道注射-压缩成型周期约为45s。

5)对于热固性塑料制品的大批量生产,注射-压缩成型工艺成本可比压缩模塑成型低6%~16%,比注射成型低6%~29%。温流道注射-压缩成型工艺的废料率,比一般注射成型工艺低60%~80%,但比温流道注射成型工艺高20%左右,自动化及生产效率高,节约生产成本。

6)由于固化温度高,热刚性好,用压缩模塑难以成型的厚壁塑件可方便地采用注射-压缩工艺成型,塑件内外固化度均匀,不易发生固化不均匀的情况,制品的物理性能和力学性能相当于压缩模塑成型的制品,优于一般注射成型工艺制品,密度大,尺寸稳定性好,产品质量稳定。(https://www.xing528.com)

7)注射-压缩成型时熔料注入半闭合的模具内,除可减少锁模力外,还能提高制品的质量和减少溢边,充模时容易将型腔内气体和挥发物排出模外,简化了模具排气结构。

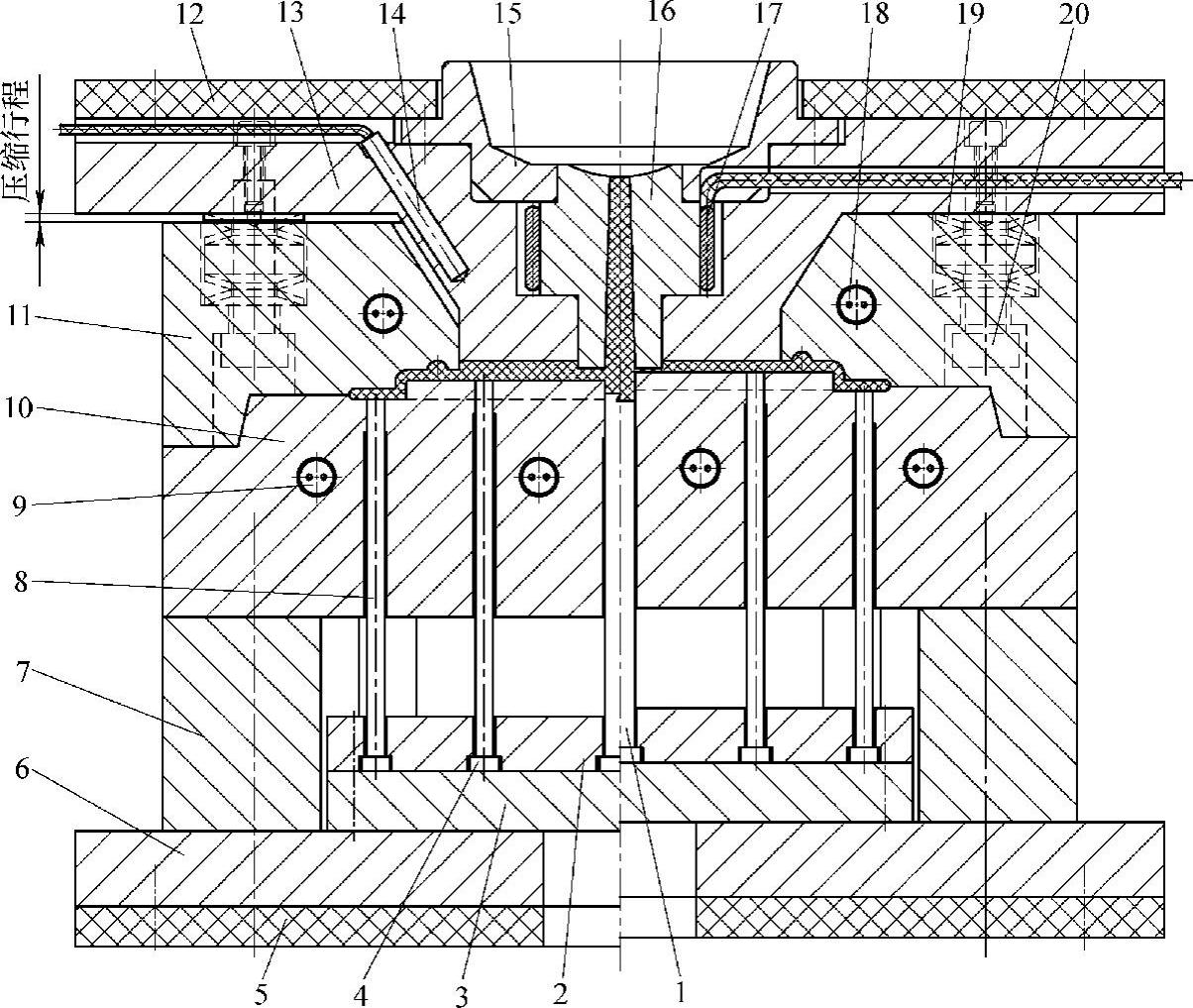

热固性塑料注射-压缩成型基本的工艺流程包括初次闭模—注射—二次闭模—压缩—固化—开模—顶出制品等工序。初次闭模时,模具闭合后的型腔壁厚稍大于制品壁厚,动、定模间保留一个压缩行程(间隙),此时模具虽未完全闭合,但动、定模镶块已构成密闭的型腔,注射时不会出现熔体泄露;进入二次闭模工序时,注射机会增大锁模力,并将模具完全闭合,熔体被挤压填充、压实,从而达到压缩熔体的效果;之后热固性熔体在大的压力下固化,最终开模顶出制品。

为了适应注射-压缩成型需要两次闭模的动作要求,通常注射机的锁模装置宜采用全液压式锁模机构,而且所用模具的型腔应带有密封边,并能通过模具闭合行程的改变而改变其型腔容积。热固性注射-压缩成型工艺的模具结构如图8-15所示,模具左半部分为第一次闭模、注射状态,模具右半部分为第二次闭模状态,并在此状态下固化成型。两次闭模之间的行程即为塑件的压缩成型行程,该值的大小可根据制品的结构和性能要求而定,一般为3~10mm。

此外,还可将温流道成型与注射-压缩成型结合在一起,实现热固性塑料的温流道注射-压缩成型。

图8-15 热固性塑件注射-压缩模具结构

1—拉料杆 2—顶杆固定板 3—顶板 4、8—顶杆 5、12—隔热板 6—动模座板 7—垫块 9、14、18—加热棒 10—动模板 11—定模板 13—定模座板 15—定位圈 16—浇口衬套 17—加热圈 19—碟形弹簧 20—定距拉杆

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。