热固性塑料注射成型工艺的实施,对注射成型所用的塑料原料、注射成型工艺、注射成型设备和模具均有一定的特殊要求,需要在注射成型过程中加以注意,以下对其进行简要说明。

1.热固性塑料注射模对塑料的要求

由于热固性塑料注射成型时的物理、化学变化过程是不可逆的,因此,并非所有热固性塑料原料均可用于注射成型,它对热固性塑料原料有一定的要求。首先,用于注射成型的热固性塑料应具有较高的流动性,以保证塑料熔体能顺利通过模具浇注系统填充型腔。其次,对热固性塑料的固化时间有特殊要求,即在机筒内的停留时间较短(一般料温在80~90℃时保持流动状态的时间应大于10min,在75~85℃时则应保持在1h以上),而注入模具型腔后希望能尽快固化。热固性注塑原料的种类及典型型号见表8-3。

表8-3 热固性注塑原料的种类及典型型号

除上述热固性注射原料外,聚氨酯及环氧树脂等也有部分可作为注射成型的热固性原料。

2.热固性注射成型对注射机的要求

由于热固性塑料注射成型与热塑性塑料注射成型存在较大的区别,首先是热固性塑料要在模具型腔内发生交联反应,会产生低分子化合物(气体),模具必须及时将这部分气体排除;其次是热固性塑料注射模需要加热,以满足塑料的固化需要;再次是热固性塑料进入型腔前既要有较好的流动性,又不能在机筒内固化。因此,用于热固性塑料注射成型的注射机必须具有以下功能:

1)注射机应能严格控制塑料加热温度与加热时间。为保持机筒加热温度的均匀性,多采用电加热与液体加热复合的循环系统,使加热温度均匀稳定(控制精度为±1℃)。

2)螺杆驱动装置宜采用带过载保护的液压马达或带摆线针轮减速器的结构,转速可在0~90r/min内无级变速。

3)注射机应具有较大的锁模力,合模机构还应满足快速排气的要求。为满足注射过程中的排气动作要求,通常其锁模装置采用全液压锁模机构。

4)注射机螺杆的长径比和压缩比要小。通常螺杆的长径比L/D=12~16,压缩比为0.8~1.4。

5)螺杆内应设置冷却系统,以便温度的控制。

6)注射机或注射模动、定模板的安装面应增设8~12mm厚的绝热板,绝热板常用石棉板或聚四氟乙烯板制造。(https://www.xing528.com)

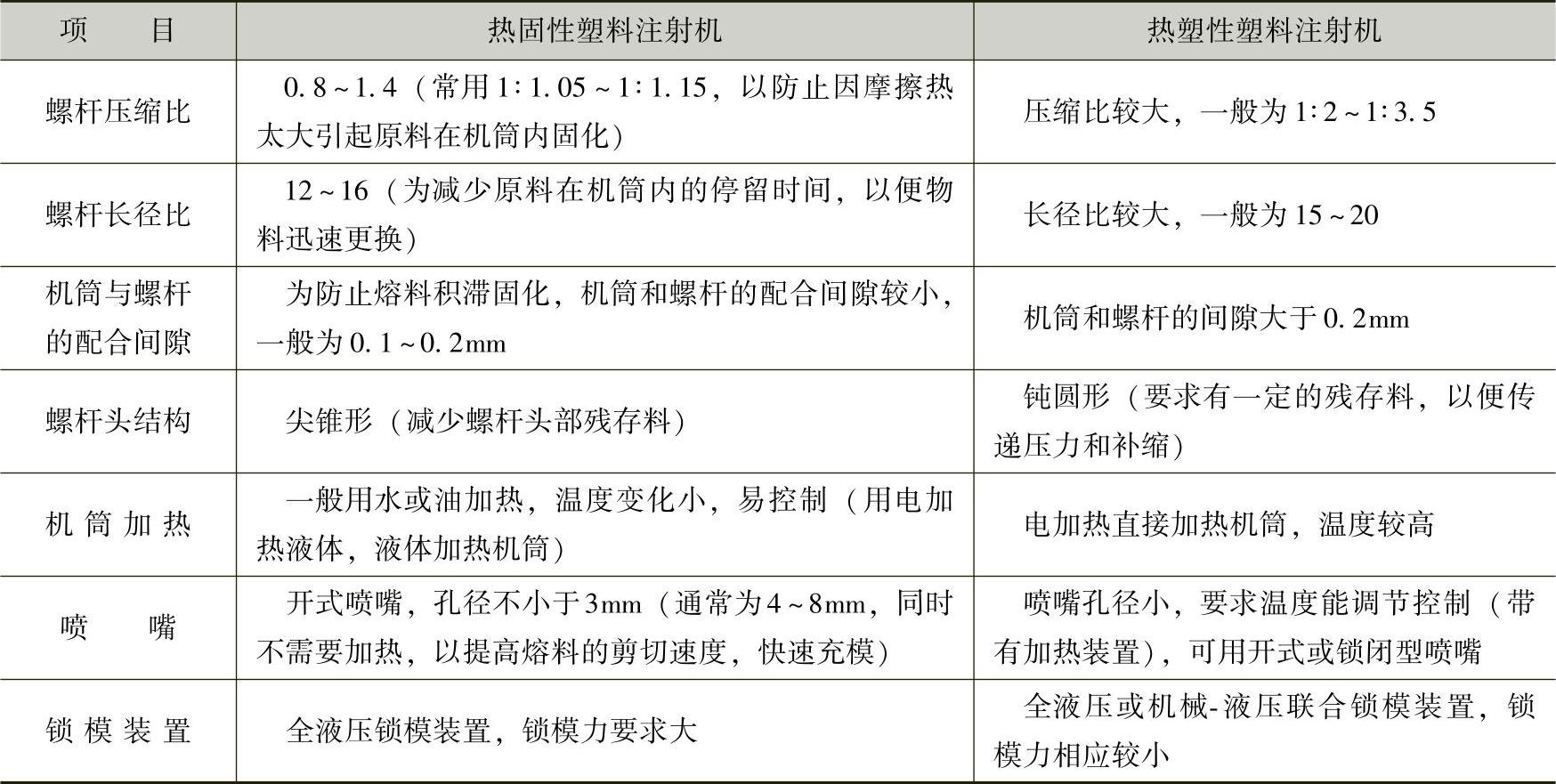

热固性塑料和热塑性塑料注射机的主要差异见表8-4。实际生产中有的热塑性塑料注射机进行改造后,也可用于热固性塑料的注射成型。

表8-4 热固性塑料和热塑性塑料注射机的主要差异

3.热固性塑料注射成型工艺控制

热固性塑料注射成型工艺与热塑性塑料注射成型工艺有一定的相似之处,也有不同之处,其中最大的区别在于固化阶段和保压阶段。热固性塑料注射成型工艺要求在低温机筒内塑化的物料能较长时间保持良好的流动性,而在高温的型腔内能快速反应固化,整个过程要防止物料在机筒内出现早期固化,为此需要使用水夹套控温(模温机)、合理设计螺杆结构及模具来满足成型工艺。

(1)热固性塑料注射成型过程热固性塑料注射成型要经历塑化、充模和固化三个阶段。塑化阶段是将线性的树脂在固化温度以下加热,使之转化成为可以流动的流体。充模阶段是将已塑化的流体在一定的压力下充满型腔。固化阶段则将已经充模的热固性树脂继续升温一段时间,分子链上的反应基团或者活性点吸收热量后,开始活化,并在固化剂的作用下,发生大分子交联反应,最终固化成一定形状和尺寸的制品。在整个塑化、充模、固化成型过程中,热固性塑料注射成型工艺参数的控制要求较高,必须选择最佳成型条件。

(2)温度选择在热固性塑料注射成型时,机筒温度的选择和控制对保证注射成型的正常进行十分重要。机筒温度应控制在较低温度,以免熔料在机筒中早期固化,但是温度过低时,螺杆在对末熔化的物料旋转施压时会产生较多的摩擦热,容易引起过热反应。通常机筒进料处的温度(后段温度)为30~70℃,机筒温度(前段温度)为75~100℃,喷嘴处温度为85~100℃,通过喷嘴后的料温可达110~130℃。

(3)背压和螺杆转速的选择热固性塑料注射原料的形状基本为颗粒状,除需温度的配合使之熔融外,必须调整背压来完成和完善材料的预塑化,使其在注射过程中保持良好的流动性,注料量均匀稳定。背压的调节一般可控制在预塑螺杆后退时喷嘴有少量的料流出,并保证注射过程中的注料量稳定,通常背压在0.5~1.0MPa之间。对于粘度低的热固性注射料,由于螺杆所需的后退时间长,可适当提高螺杆转速;而粘度高的热固性注射料,因预塑时摩擦剪切作用大,混炼效果差,此时应适当降低螺杆转速以保证物料在机筒中充分混炼塑化。螺杆转速通常控制在30~80r/min。

(4)注射压力和注射速度的选择熔融的预塑料在高压下高速流经截面很小的喷嘴和浇注系统,其中部分注射压力通过摩擦阻力转化为热能,使流经喷嘴和浇注系统的预塑料温度从70~90℃迅速升高至130℃左右,达到临界固化状态,同时也是流动性的最佳转化点。此时注塑料的物理变化和化学反应同时进行,以物理变化为主。通常注射压力可以高达120~240MPa。为防止型腔中未及时固化的熔料瞬间倒流出型腔(即从浇注系统倒流入机筒),必须保压。在注射过程中,注射速率应尽量快些,以便能从喷嘴、浇注系统处获得更多的摩擦热。通常注射速度可达3~4.5m/s,注射时间一般设为3~10s,参数的选择以不产生制品硬泡和困气造成注不满等缺陷为好。

(5)模具温度和固化时间选择模具温度的高低决定了熔融料的固化速度和固化时间。模温高则固化时间短,但模温太高时,制品表面易产生焦斑、缺料、起泡等缺陷;模温太低则脱模时制品易开裂。通常模具温度为160~170℃。当注射电木粉(酚醛塑料)时,成型速度较快,模温在170℃条件下就能满足它的成型要求。一般情况下,模温高、制品薄壁、形状简单时,选择的固化时间应短些,反之则要长些。通常固化时间控制在10~40s。延长制品的固化时间,制品的冲击强度、弯曲强度会有所提高,成型收缩率会下降,但吸水性会提高,电性能下降。

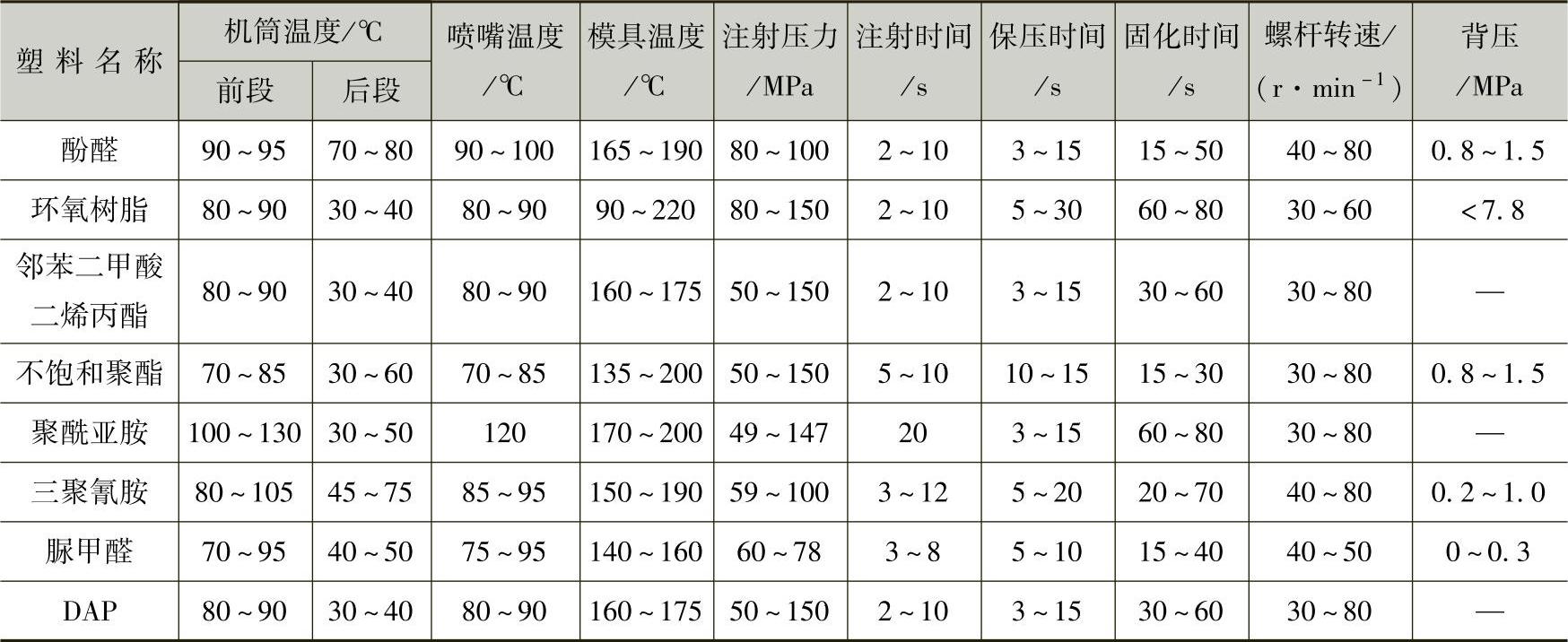

不同的热固性塑料注射成型时的工艺性能会有所差别,其注射成型工艺参数的选择也不同,表8-5为常用热固性塑料的注射成型工艺参数。

表8-5 常用热固性塑料的注射成型工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。