刀具半径补偿功能开发的初衷是为了解决刀位点与切削点不重合导致编程困难的问题,但按照以上的原理分析,可以看出其还有其他潜在的功能。

1.应用刀具半径补偿指令程序示例

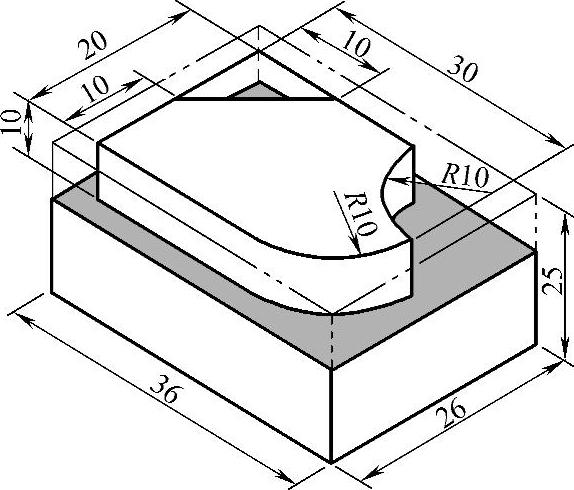

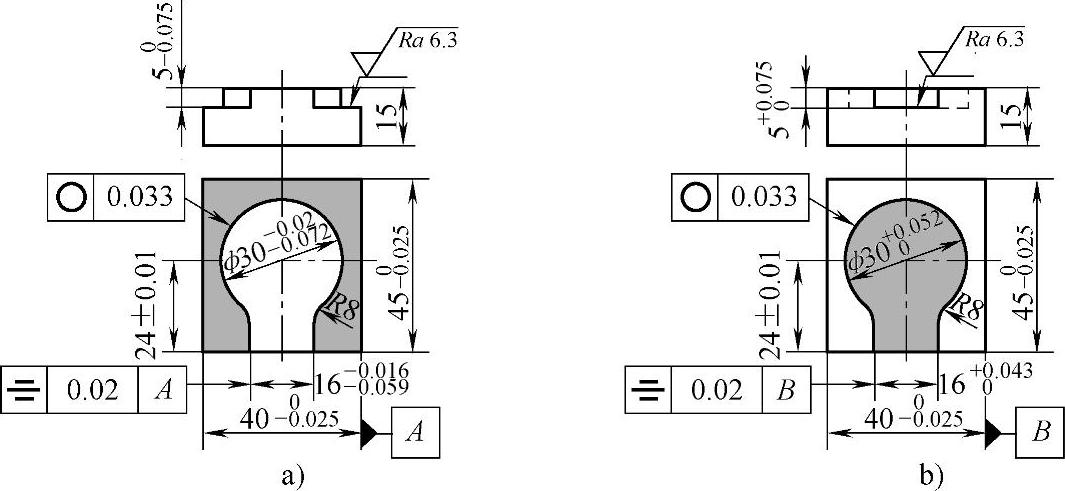

以上进行刀具半径补偿原理分析时,谈到初学者由于不理解刀具半径补偿指令执行时预读两个程序段的原理,导致出现如图3-23所示的过切错误。以下为错、对程序对比,相关尺寸如图3-62所示,读者可细细品味。

图3-62 刀具半径补偿指令示例图

程序分析:

1)左侧的数控程序(O3621)在执行N30程序段启动刀具半径右补偿时,预读的是两个Z轴下刀的程序段N40和N50,系统无法计算出偏置矢量,因此,N30程序段实际上未建立起刀具半径补偿,接着执行的下刀程序段为非工作平面(XY平面)的刀具移动,也无法建立刀具补偿,因此程序段N50执行完后刀具仍未建立起刀具补偿。由于刀具补偿指令为模态指令,接着的程序段N60开始启动刀具半径补偿,刀具从点2移动至点3处偏置矢量确定的位置,这个过程产生了过切。具体可参见图3-23。

右侧的数控程序(O3622)是先下刀(N30和N40程序段),然后由程序段N50启动刀具半径补偿,其后的程序段N60为XY平面内的移动,因此可以建立起刀具半径补偿,且不会出现过切现象。

2)注意程序中的启动刀具半径补偿指令G42与取消刀具半径补偿指令G40成对使用,确保刀具轨迹的结束点E与起始点S重合,这种编程习惯对G92指令设定工件坐标系的数控程序特别重要。

3)程序采用直线切线切入/切出,工件轮廓上不会留下接痕。

2.用一个数控加工程序实现粗、精加工

刀具半径补偿功能编程是按工件轮廓线编程,刀心轨迹是由偏置矢量确定的,通过控制刀具半径补偿值的大小,可以控制刀心轨迹与工件轮廓的偏置距离。基于这个原理,可用一个数控程序实现二维轮廓粗、精加工。

以图3-62所示零件的数控加工程序O3622为例,假设精加工余量取0.5mm,刀具直径为ϕ10mm,则粗、精加工过程为:

1)在刀具半径补偿存储器外形D01栏存入粗铣补偿值5.500mm,同时将磨损D01栏清零,调用程序进行加工。

2)测量某一XY平面中的尺寸,如图中的轮廓宽度20mm,假设为21.12mm。

3)精确计算精铣加工余量,此处为(21.12-20.0)mm/2=0.56mm,并将-0.56存入磨损D01存储器中,然后调用程序加工即可获得所需的轮廓尺寸。

编程技巧与禁忌:

1)这种方法无法粗、精铣分别用逆、顺铣加工,但好在数控机床的传动丝杠为预紧后的滚珠丝杠,无间隙,即使切削宽度较大时也不会出现跳跃打刀现象。因此,粗、精铣加工方式的选择可考虑轮廓面加工质量、材料性能等因素,如希望加工表面质量较好时,精铣拟采用顺铣加工,则该程序应该为顺时针走刀方向、G41指令偏置加工等。

2)对于有尺寸公差要求的工件,编程时建议将所有尺寸换算为对称分布公差带的尺寸,按公差中间尺寸编程,且最终检验测量的尺寸以公差最小的尺寸为准即可。

3)基于此加工原理,可改造水平分层粗铣+精铣的加工方法。将刀具半径补偿值设置为约0.75D(即粗铣行距设置为刀具直径的75%左右),即可实现水平分层粗铣加工。

4)刀具半径补偿值的设置依各人习惯有所不同,一般是在D01存储器的外形(D)栏设置为刀具半径,并固定不动,仅通过改变磨损(D)栏实现最终刀补值的设置。

有兴趣的读者可思考图3-44圆柱铣削加工程序O3440是如何控制直径尺寸的。

3.凸、凹配合件共用一个数控加工程序

前面分析谈到,刀具半径左/右补偿指令G41/G42是基于刀具半径补偿值为正值条件下定义的,若补偿值为负值,则左/右补偿对调。正是基于这样一个原理,我们可以用一个数控加工程序通过改变补偿值的正、负值实现相互配合凸、凹配合件共用一个数控加工程序的目标。(https://www.xing528.com)

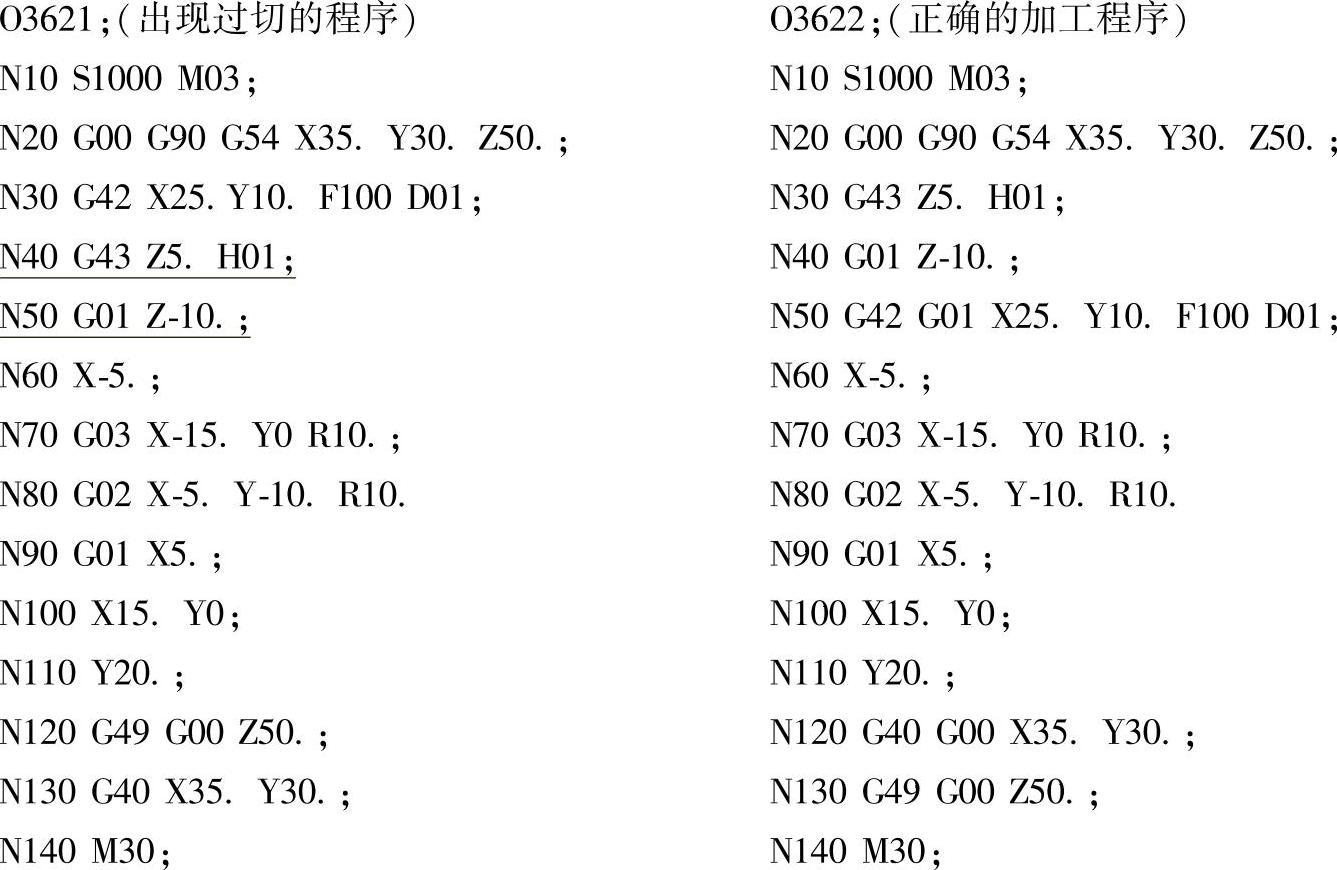

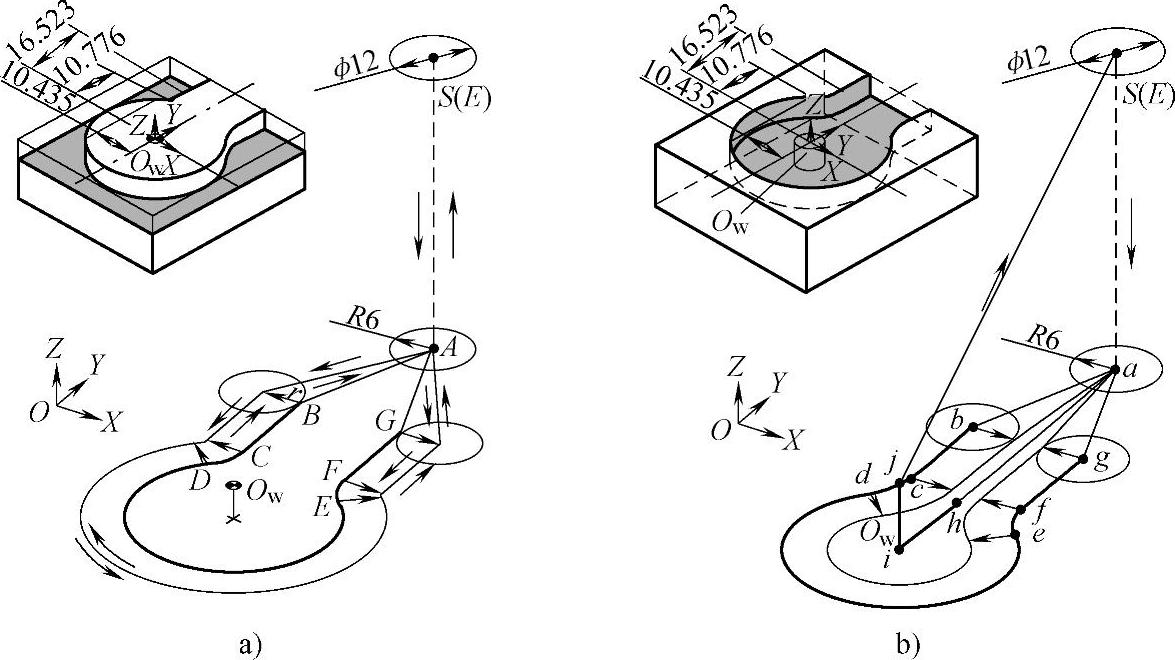

图3-63所示为一对凸、凹配合件,拟采用一个数控程序完成加工。假设毛坯已完成六面加工,型腔轮廓加工分粗、精加工两步完成,精加工取单面余量0.5mm,选择ϕ12mm圆柱立铣刀,采用直线切线引入、引出,引入、引出长度为8mm。

图3-63 凸、凹配合件示意图

a)凸件 b)凹件

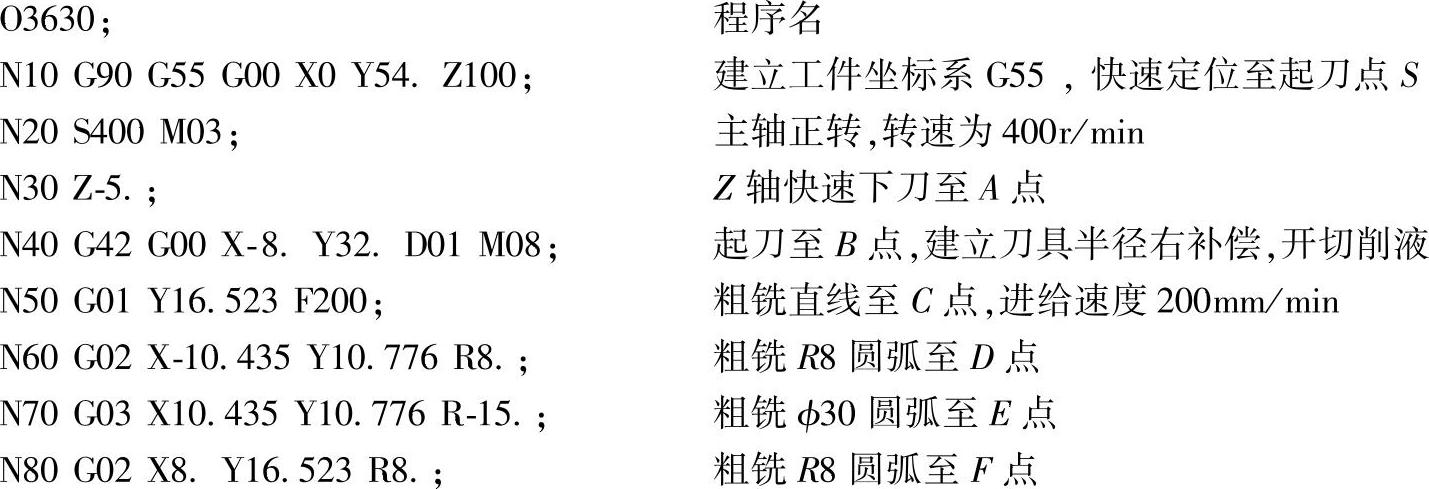

加工参考程序如下,程序注释以凸件加工为参照,读者自行分析凹件程序注释。

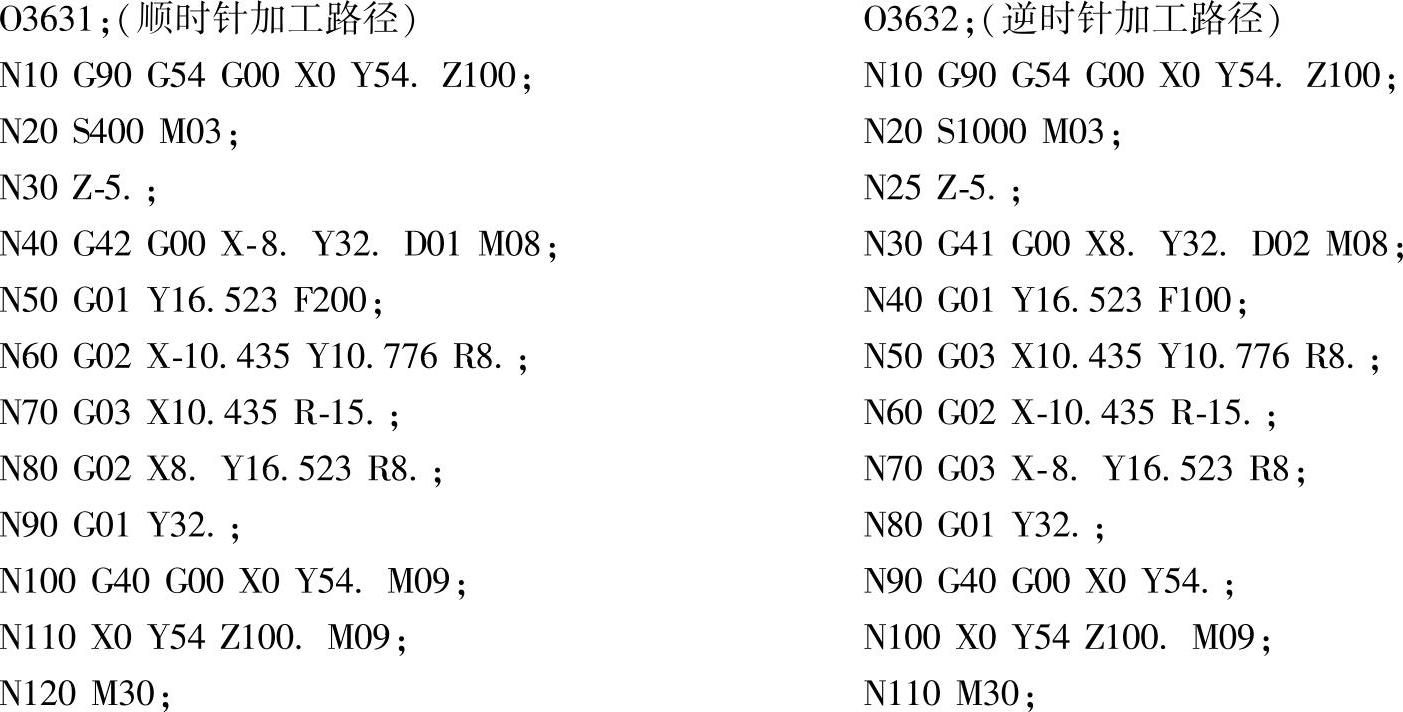

图3-64所示为加工轨迹示意图。注意,铣内腔时由于中心会留下一个ϕ5mm左右的圆柱,因此特设计了N210~N230三个程序段铣削,铣凸件时需跳过这三段程序。

图3-64 凸、凹配合件刀具轨迹示意图

a)凸件 b)凹件

程序分析:

1)该程序将粗、精铣轮廓合并在一个程序中,操作方便,适合于有一定批量零件的加工。不足之处是无法同时满足粗铣用逆铣、精铣用顺铣的原则。

2)该程序加工凸件时,按下机床操作面板上的程序段跳跃按键,跳过程序段N210~N230,粗铣为逆铣,精铣为顺铣。刀具半径补偿设置为:D01=6.5,D02≈6(具体以测量计算为准)。加工凹件时,释放程序段跳跃按键,执行程序段N210~N230,粗铣为顺铣,精铣为逆铣。刀具半径补偿设置为:D01=-6.5,D02≈-6(具体以测量计算为准)。

3)加工凸件时两顶角会留下的一点余料,可手动操作机床切除。

4)N120程序段为程序暂停,用于测量粗加工后的结果,确定精加工时的刀具补偿值。如果是批量加工,可将指令改为选择停M01,加工一定数量的零件后再抽检。

以下将程序拆分为两个程序供参考,分别为顺时针与逆时针方向加工,再利用正、负补偿值,实现左、右补偿控制。参考程序如下:

程序分析:

1)以上两程序分开编写,可方便地对凸、凹件进行粗、精铣和逆、顺铣方式的控制。不足之处是粗、精铣程序要分别调用,批量生产时工作效率略低,适合于单件、小批量生产。

2)加工凸件时,按粗铣采用逆铣、精铣采用顺铣的原则,其加工方法为:设置D01=6.5,调用程序O3641粗铣凸件轮廓;然后测量尺寸,精确计算精铣程序的刀补值,并输入D02存储器中,调用程序O3642精铣凸件轮廓至尺寸。

3)加工凹件时,仍按粗铣采用逆铣、精铣采用顺铣的原则,其加工方法为:设置D02=-6.5,调用程序O3642粗铣凹件轮廓;然后测量尺寸,精确计算精铣程序的刀补值,并输入D01存储器中,调用程序O3641精铣凹件轮廓至尺寸。

4)凸、凹件加工时留下的剩余材料在工件拆下前用手动操作机床切除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。