高通道压裂技术主要由斯伦贝谢公司设计研发并于2010 年推出。该技术整合了完井、填砂、导流和质量控制技术,在水力裂缝中聚集支撑剂创造无限导流能力的通道,形成复杂而稳定的油气渗流,实现油气产量和采收率最大化。高通道压裂技术创造出来的裂缝有更高的导流能力,不受支撑剂渗透性的影响,油气不通过充填层,经由高导流通道进入井筒,这些通道从井筒一直延伸到裂缝尖端,增加了裂缝的有效长度,能显著改善裂缝的导流能力。

高导流高通道压裂技术目前是斯伦贝谢公司的专有技术(SPE141708),主要是在裂缝内产生开启的流动通道,相比常规压裂会产生较高的裂缝导流能力,其中支撑剂以支撑剂骨架的形式非均匀地铺置在开启通道周围,此时支撑剂不再充当导流介质,而是作为支撑结构来防止裂缝壁面围绕通道周围。裂缝内的通道结构是由特有的泵注程序、射孔、压裂液设计和纤维技术相结合的方式得到的,该技术以常规压裂为基础,但具备很多独特的特性、要求和程序,因此该技术的应用影响了整个设计、施工和周期评价。该压裂技术模拟如图6—23所示。

图6—23 高通道压裂技术与常规压裂技术改善裂缝导流能力的对比

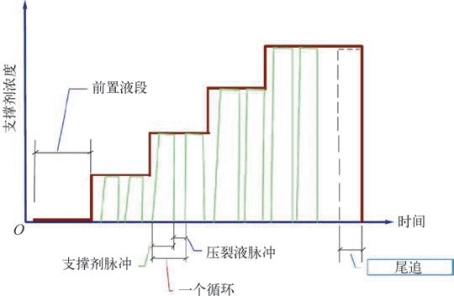

水力裂缝内产生的开启通道过程包括两个重要方面,一方面是地面的施工泵注程序,另一方面是井底实施的射孔技术。首先,支撑剂以小段塞方式加入,支撑剂浓度逐渐增加,与常规施工支撑剂剖面相似,如图6—24所示。

该技术的泵注程序以常规技术为基础,主要区别在于支撑剂是以短小脉冲的方式加入。在给定支撑剂段有较多的小脉冲,其中有两种脉冲方式:携砂液脉冲段和压裂液脉冲段,两个相邻的携砂液段和压裂液段形成一个循环。裂缝和井筒附近需要泵注较长连续段以尾追方式达到,可避免近井筒附近未支撑。

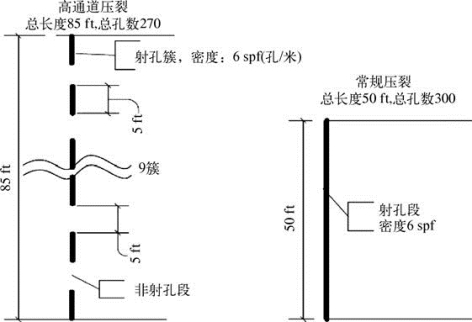

支撑剂脉冲分离可以推进裂缝扩展方向开启通道的形成,这可由通过设计特有的射孔方式得到。主要是不使用均匀射孔方式,而使用非均匀多而密的方式,用非射孔段分隔开。

图6—24 新型高通道压裂技术泵注程序示意图

与常规压裂射孔方式相比,高通道压裂射孔设计覆盖裂缝高度的比例相对较大一些,这对于沿缝高方向支撑剂呈现较为均匀的分布及开启通道形成最优几何形状是十分重要的。射孔簇内射孔密度和相位角与常规压裂一致,但其射孔的总数可能相对较少一些,如图6—25所示。

图6—25 高通道压裂与常规压裂在水力裂缝内开启通道形成的射孔模式对比

近井筒效应例如迂曲效应会有助于在裂缝扩展方向上产生开启通道。然而,一般无法确定近井筒效应的具体数值,而利用非均匀性射孔方式是唯一可靠的方法,可以使不连续支撑剂段塞均匀地分布在裂缝内。

高通道压裂技术成功的关键是如何在以下三个过程中维持地面和井底产生的不均匀性,三个过程分别是地面泵入设备到裂缝过程、压裂过程,以及裂缝闭合后支撑剂的传输过程。因此,必须考虑当支撑剂脉冲传输时支撑剂脉冲或者段塞发生的分散问题。因为分散会在裂缝闭合前减少支撑剂骨架有效浓度,从而减少了支撑剂骨架高度,换言之会导致不明确的流动通道结果。

由于沿着油管存在黏度剖面差异常而导致分散,沿着裂缝宽度方向会在裂缝壁面和裂缝中心速度存在较大差异,也常会发生分散问题。此时,增加纤维材料可部分缓解支撑剂脉冲的分散问题。这是由于纤维材料可以改变支撑剂段塞的流变能力,因为纤维可以使段塞增加10~20 Pa的束缚力,可以防止分散,纤维也能帮助平衡管道中间和两侧的速度剖面,从而降低段塞上的剪应力,也可以缓解分散问题,如图6—26所示。因此应用该技术必须加入纤维材料。

图6—26 纤维对支撑剂段塞沉降的影响示意图

1.配套工具及材料

高通道压裂技术所用的压裂工具和常规压裂技术的类似,不同之处是该技术需要使用纤维材料,使支撑剂不发生分散并支撑裂缝,从而产生高导流能力的通道。

2.实例井现场应用

高通道压裂技术在EagleFord页岩气得到应用,显示Heim#2H初始气产量为113 267 m3/d,相比邻井常规压裂增加了37%,而Dilworth#1H初始油产量为31.8 m3/d,相比邻井常规压裂增加了32%。

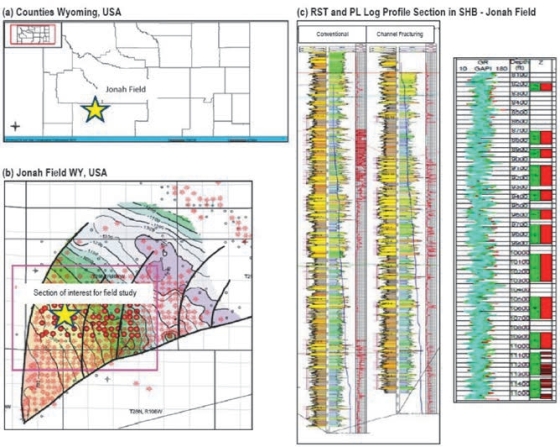

该技术也在美国Jonah气田SHB地区5口井内得到应用(SPE140549),Jonah气田Stud Horse Butte地区位于美国怀俄明州,如图6—27(a)所示。Jonah气田是一个断层圈闭,里面包括位于Green River盆地中心含气量较大的Lance地层。在怀俄明州的Lance地层属于上白垩纪,由一连串河流沙体组成,里面有较多页岩隔层,地层厚度约616~924 m,层段内砂岩层段约占25%~40%。其中,所有气藏砂岩均含气,没有水层。Lance地层基本的气藏特性总结如下。

岩性:砂岩、粉砂岩和页岩;

种类:沉积岩;

深度:2 310~4 158 m;(https://www.xing528.com)

渗透率:0.000 5×10-3~0.05×10-3 μm2;

孔隙度:6%~12%;

杨氏模量:24 115~41 388 MPa;

含气饱和度:35%~55%;

气藏压力:20.67~41.34 MPa;

温度:80~118℃。

高通道压裂技术在SHB地区5口井得到应用。对于所有的施工层段,交联液体施工由连续的硼酸盐液体和最大砂浓度为720 kg/m3的支撑剂(一般为20~40目)组成,射孔的位置和不连续支撑剂段塞个数采用推荐的设计方案进行,另8口相邻井(66段使用的是交联压裂液而29段用滑溜水压裂)采用常规压裂技术,为了缓解不同年限生产产量问题,所有的井都在2010年施工。按照Jonah气田施工的常规压裂方式,对气产量数据进行规范化。

2010年3月高通道压裂技术在Jonah气田第一口井进行应用,该井有12井段,产层净厚190 m需要压裂(Sgφh=36.86),邻井也有12段,其产层净厚为204 m(Sgφh=37.50)并进行常规压裂,2口井均呈现较为复杂的薄砂体结构,中间有较多页岩隔层,如图6—27(c)所示。结果表明,高通道压裂技术平均每段泵入39 t支撑剂和342 m3压裂液,而常规压裂平均每段泵入70 t支撑剂和423 m3压裂液。

图6—27 (a)美国怀俄明州Jonah气田位置示意图;(b)Stud Horse Butte部分在Jonah油田位置示意图;(c)两种增产措施下两口井的RST测试和测井剖面示意图

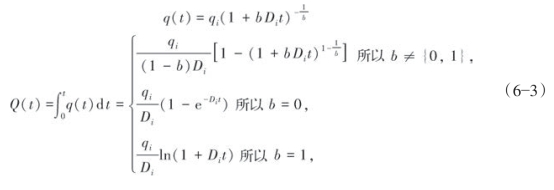

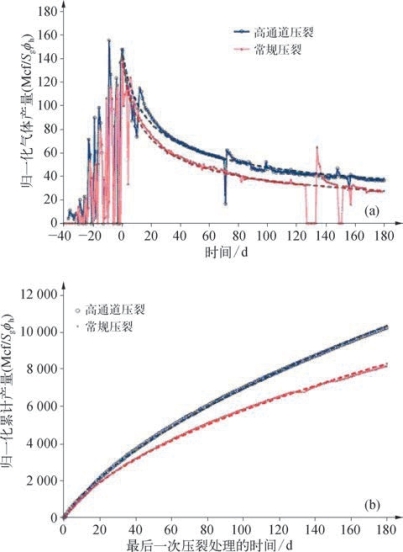

上述两口井气产量如图6—28所示,若图中的0天相当于最后一个层段压裂结束,那么产量在0天以前的波动是12个压裂段多次射孔和返排等因素引起的,如图6—28(a)所示,还可看出两口井的气产量在早期都会呈现较明显的下降,随后呈现较为稳定的下降趋势,更重要的是应用高通道压裂技术在裂缝内部建立的导流通道在压裂后至少能保持180天。Arps公式(Arps,1945年)如下式所示:

式(6—2)符合天然气生产速度,可用来预测气井动态特征。式(6—3)中q(t)和Q(t)分别表示t时的天然气生产速度和累计产量;D(i)表示初始递减速度,q(i)表示初始流量,而b表示递减指数。

图6—28 (a)蓝线和红线分别表示应用高通道压裂技术和常规压裂得到的天然气生产速度;(b)表示按两种方式压裂并规范化后的累积产量

图6—28(b)表示累计生产数据,短画线表示按照式(6—3)计算出的累计产量,可发现180天后应用高通道压裂技术要比常规压裂技术得到的产量高26%。

该地区共计5口井使用了高通道压裂技术,平均Sgφh为39.12,相邻位置的8口井使用常规压裂技术,平均Sgφh为43.66。图6—29(a)表示压裂后30天累计产量。

根据式(6—3)得到两年内的生产情形,表明应用高通道压裂技术两年内的累计产量可增加17%左右,如图6—29(b)所示。

图6—29 (a)短期生产:比较了各井30天累计产量;(b)长期生产:每口井2年内模拟平均累计产量(Sgφh=42)

3.技术优缺点

高通道压裂技术目前是斯伦贝谢公司的专利技术,施工成功后获得的裂缝导流能力和产量都比较高,该技术不仅可以降低裂缝净压力增加趋势,也降低了脱砂的风险,并减少了直井垂直裂缝缝高增长范围,即在产层内产生更多缝高较小的裂缝。

高通道压裂技术不适合杨氏模量较低[(2~2.5)×106 psi]的地层或者闭合压力较高的地层(大于8 000 psi),要求杨氏模量与应力比必须超过400。软地层或者闭合压力较高地层,将会破坏支撑剂骨架的周围,造成有些位置无法铺置支撑剂,将会对导流能力不利,故需要使用特有的射孔技术,但仅有新井或未射孔井可考虑使用该技术。而且该技术需要使用纤维材料,因为纤维可以改善支撑剂传输特性,减少支撑剂分散风险和较大的减少支撑剂沉降速度问题。纤维应该在脉冲的携砂液段和压裂液段加入,而不在前置液阶段、顶替液阶段和尾追阶段添加。纤维浓度要与无支撑剂压裂液体积形成一定关系。由于纤维在井筒内和裂缝内的传输均可以稳定支撑剂骨架及减少分散问题,故在脉冲的压裂液段添加的纤维会影响压裂液的流变性,也会减少携砂液脉冲的沉降问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。