在大多数情况下,软钎料的试验需使用钎剂,而软钎剂的试验亦需使用钎料,因而许多试验方法很难界定它是考核钎料的性能呢,还是考核钎剂的性能。本章25.2.1节所述钎料润湿性试验方法是硬钎料常用的试验方法之一,但此法也常用来检验新研制的软钎剂的性能。

这里所介绍的软钎料性能的试验方法适用于钎焊时拟定钎焊的工艺规范、优化参数以及在制作新型钎料、钎剂时评价材料间的相容性。

25.2.6.1 按接触角和铺展面积确定软钎料润湿的程度(静滴法)

1.试样的选择

1)试验时被焊材料应采用尺寸为40mm×40mm的方片或直径为40mm的圆片。

2)方片或圆片的厚度应为0.5~3mm。在厚度大于3mm时,允许从不经受试验的面进行加工。

3)试验中使用有64mm3的适量体积的、形状为圆柱形或立方体的钎料坯料。钎料的质量取决于密度。

4)在使用包括银、金、铂、钯及其他贵重或稀有金属钎料时,试样尺寸应为20mm×20mm或直径20mm,钎料具有10mm3的适量体积。

5)对于每一种材料、钎料和钎剂、钎料状态的组合而言,试验样品的数目应当不少于3个。

2.设备和仪器

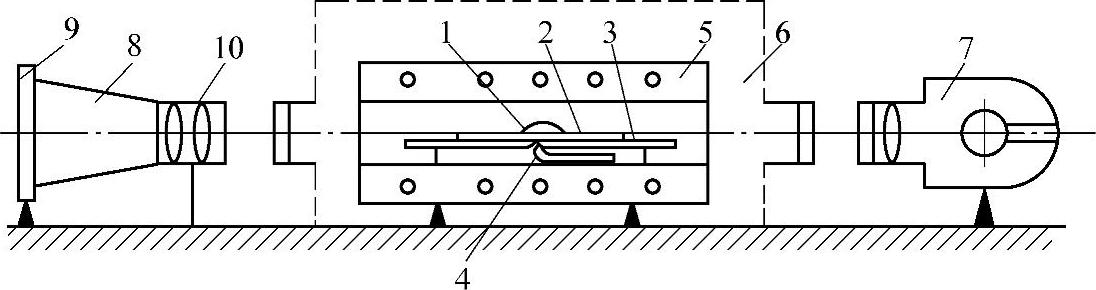

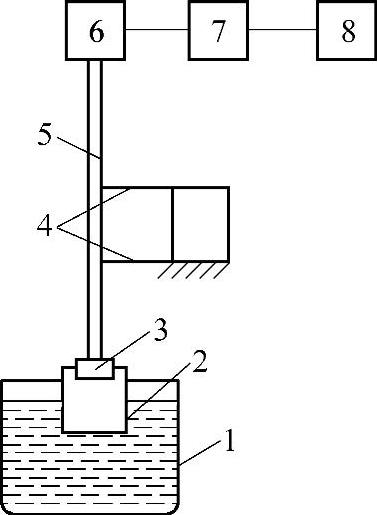

1)建议试验在如下的设备中进行,其试验装置示意图如图25-12所示。

试验装置应当保证:①试验样品保持水平;②在实验期间能够建立必要的气体介质或真空的条件;③在屏幕上调准和聚焦出钎料滴的清晰图像;④将试样均匀地加热到规定的温度;⑤没有振动。

图25-12 测定熔融钎料的接触角和铺展面积试验装置示意图 Fig.25-12 A scheme equipment used for measuring contact angle and spreading area of a molten solder on sample plate

1—钎料滴 2—被焊材料试样 3—放置试样的垫板 4—热电偶 5—加热装置 6—暗室(试验时处于气体介质或真空中) 7—光源 8—显微装置(放大机) 9—屏幕 10—镜头

2)试验过程中测量温度采用热电偶(ГОСТ 6616—1974)和仪器(ГОСТ 9245—1979),精度等级不低于0.05。

3)为了确定润湿的接触角,应采用照相和电影摄影机,摄影速度为16~1500帧/s,这取决于钎料铺展的速度。

4)用照片或电影胶片测量润湿的接触角时,应当在工具显微镜上进行。

3.试验的准备

1)试样和钎料表面应按照制备焊接结构所用的工艺过程加以制备。在缺乏资料的情况下,制备表面的方法应当用试验的方法确定。材料去除了油污和水分后才允许做试验。

2)钎料应置于水平设置的平板中间。为建立平板台面的水平位置,可借助水平仪加以调准。

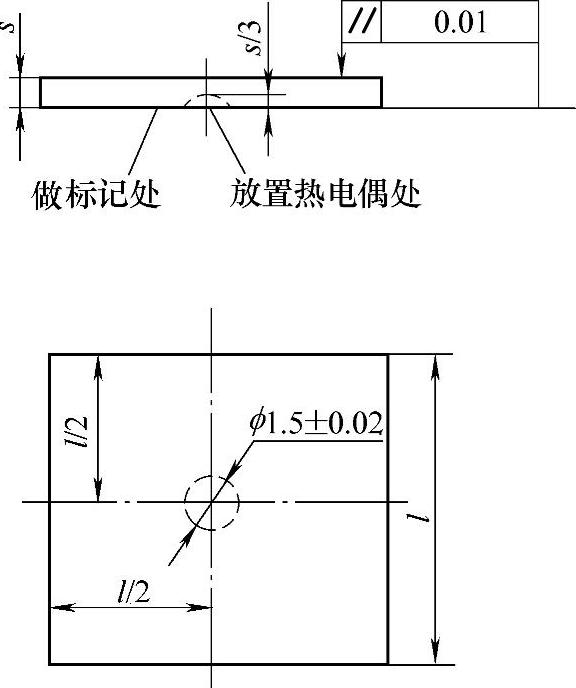

3)热电偶的工作端头应固定在试样的非工作表面的中间部位,固定方法如图25-13所示,以保证可靠的热接触。

4)样品可用任何方法在非工作部位做上批号或规定的符号。打记号的方法应能保证在试验之后保持住标记。

图25-13 图25-12中热电偶的安置 Fig.25-13 Thermocouple to be held at the place shown in fig.25-12

4.试验的进行

1)试验应在充气介质中、在真空中或是带有钎剂的情况下,按照预定的工艺规范加热。在缺乏资料的情况下,充气介质应根据材料和钎料的牌号加以选择。

2)在用钎剂进行试验时,钎剂的体积对40mm×40mm的试样应不大于400mm3,而对20mm×20mm的试样应不大于100mm3。应按通常的工艺添加钎剂。

3)润湿的接触角应当在试验过程中按照上述的第2中3)条定影,直接从屏幕上测量该角。

4)润湿接触角在钎料处于下列温度值时加以定影:

开始熔化(高于固相线3~5℃);

完全熔化(高于液相线3~5℃);

钎焊温度;

其他点的定影则根据给定的任务进行。

5)在没有合适的装置时,允许在试样冷却之后测量润湿接触角。

5.结果的处理和计算

1)测量润湿的接触角应按下列顺序进行:

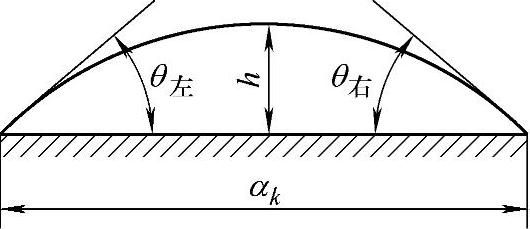

在钎料液滴的照片或投影上,在液滴外轮廓交点处,从试样表面做切线,如图25-14所示,测量切线的倾角。

图25-14 润湿接触角的测量 Fig.25-14 Contact angle measurement of a molten filler metal drop

2)对液滴的每一投影,从左边和右边测量接触角。测量误差不应超过5度。

3)对于给定的液滴,润湿接触角θ1的计算应按下列公式进行:

式中,θ左、θ右分别为从左边和从右边测出的润湿接触角的相应值。

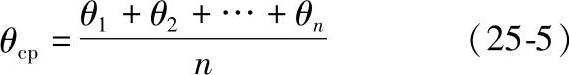

4)对于钎料-被焊材料的组合,其润湿接触角θcp应按下列公式确定:

式中,θ1、θ2…θn是对于每一液滴的润湿接触角的数值;n为试样数目。

5)测量中在使用量角器或图案模板时,照片或电影胶片上得到的液滴-平板系统的像,在投影到屏幕上时应当再放大5倍以上。

6)为了减少由于在冷却样品上液滴形状的不完善所引起的误差,润湿接触角应用下列方法来确定:

对于一个液滴,要测量不少于3个投影的θ左和θ右的值,并求出其平均值。

对给定的液滴,按公式(25-4)算出作为θ左或θ右之间的平均值的润湿接触角,其中θ左和θ右为液滴左边和右边测得的润湿接触角的平均值。

对于给定的材料-钎料配组,按公式(25-5)来确定润湿接触角。

7)钎料铺展面积应在试样冷却以后,由试验所得到的3个结果计算出算术平均值。测量铺展面积应借助工具或仪器来进行,以保证对被测面积的测量误差为5.0%。

8)材料被钎料润湿的标准应当考虑。在试验温度下或在冷却状态下所确定的润湿接触角θcp的数值(应考虑在冷却的试样上确定接触角时的误差可达10%~15%)。

钎料在试样表面上的流散面积。

9)试验时破坏了介质成分,加热时热电偶离开了系统,被润湿的表面不平时,这些试验都认为是无效的。

10)每一试样的试验结果必须记入试验记录。(https://www.xing528.com)

25.2.6.2 按初始速度和铺展时间确定软钎料润湿的程度(润湿仪法)

1.试样的选择

1)试样应采用被焊材料片厚度为0.1~1.0mm,宽为25mm以下,长为30mm。最好的尺寸为30mm×10mm×0.1mm;金属丝直径为0.3mm以上,最佳直径为1.0mm。

2)盛钎料的槽面的直径应不小于30mm,焊料槽内的温度为被测无铅钎料液相线温度以上50℃±2℃。

3)在选择试样时,应满足25.2.6.1中第1中的第5)条的要求。

2.设备和仪器

1)试验应在仪器上进行,其装置示意图如图25-15所示。

图25-15 确定初始速度和润湿时间的装置示意图 Fig.25-15 Schematic drawing of a equipment used for measuring primary wetting-rate and wetting time of the molten solder

1—盛钎料的小槽 2—试样 3—支持物 4—弹性悬杆 5—杆 6—将位移转变为力的应变仪7—应变仪放大器 8—示波器

2)试验中采用的设备应满足下列条件:

示波器灵敏度 ≥50μV/H

应变或感应型测量仪灵敏度 100μV/H

温度测量误差 ±5℃

试样浸没深度的测量误差 0.1mm

浸没深度 1.0~4.0mm

浸没速度 5mm/s

3.试验的准备

1)试验之前使用质量为10~200mg的小砝码校准仪器,以确定使试样吸入熔融钎料的力。

2)表面按25.2.6.1节第3中的1)条制备好的试样应固定于悬挂在弹性悬杆上的支持物上。

3)借助于仪器电气线路来补偿试样的质量。

4)核对槽中钎料的温度与试验温度是否符合。

4.进行试验

1)把试样放入钎料1~3mm深处(最佳浸没深度为2mm)。在把试样浸没入熔融钎料中时,必须保持试样侧面垂直于槽面的平面。

2)在浸没试样时所产生的相互作用力应记录在自动记录仪的纸带上。

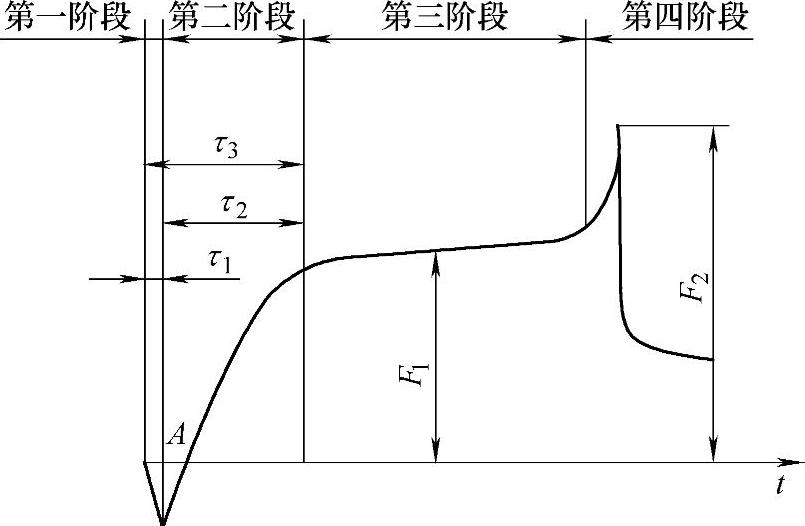

3)记录的润湿曲线如图25-16所示。

5.结果的处理和计算

1)润湿的初始速度是通过测量角度及计算过A点的曲线切线与纵坐标轴垂线之间夹角的正切值来确定的(见图25-16)。

图25-16 润湿曲线 Fig.25-16 Wetting curve

τ1—开始润湿的时间 τ2—纯润湿的时间 τ3=τ1+τ2全润湿时间;

F1—润湿力(平衡的) F2—试样提升时脱离钎料的力

第一阶段,得到反向弯液面的过程(曲率半径从熔液取向)(由于毛细管压力和部分钎料被试样所取代而形成的流体静力学的挤压力所造成的试样质量损失);

第二阶段,钎料沿试样侧表面迁移的过程(弯液面半径向液体方向改变);

第三阶段,钎料弯液面的极限升高(系统的平衡状态);

第四阶段,试样提升(试样脱离钎料)。

曲线的性质取决于试样的形状和提升的速度。

2)应当按照图25-16,在自动记录仪的记录纸带上,按曲线来确定润湿时间。

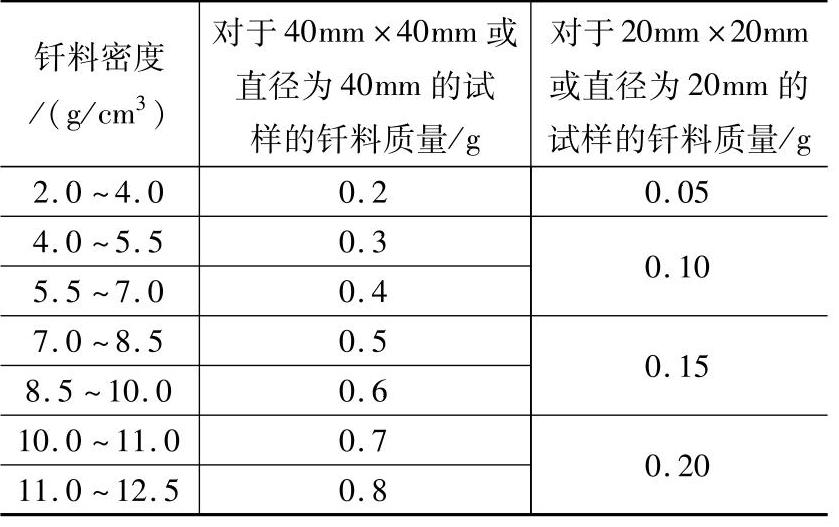

适量体积的钎料质量见表25-3。

表25-3 适量体积的钎料质量(取决于试样的密度和尺寸)Table 25-3 The suitable filler metal weight for corresponding volume of parent metal (according to the density and size of the sample)

25.2.6.3 软钎焊性试验方法

在进入实际组装和软钎焊前,必须通过软钎焊性试验来评估软钎料。特别是在大批量软钎焊生产中,成千上万个接头可在一次装配中同时完成。如果一个接头有缺欠,则一个完整的组装件将会报废,耗资非常大。此外,软钎焊性试验项目内可能需包括加速老化试验,以模拟储存对软钎焊性的影响,亦即应测定出母材表面的储存期。为评估软钎焊性,可采用一种或数种试验方法,可部分地按元器件的尺寸和形状而做出具体的选择。最常用的五种试验方法为垂直浸渍试验、旋转浸渍试验、表面张力平衡试验、钎料球试验和波峰钎焊试验。现将这些试验及其他试验叙述如下。

(1)垂直浸渍试验 将一件洁净并涂有钎剂的试件悬挂在一机械臂上,臂的升降由电动凸轮装置控制。试样以规定的速率下降并浸入一熔融钎料罐内直到规定的深度,浸渍状态持续一定的时间(约为5s)后,从钎料罐内取出试样,使表面上的钎料凝固。经清洗后,用指定标准内规定的指标来目视检查其表面润湿情况。

这样一种试验已被规定在美国军用标准202试验方法208、美国电子电路连接和封装学会(IPC)标准S-801、ASTM标准B545和B579、美国电子工业协会(EIA)标准和其他的各种美国国家标准、国际标准内。

(2)旋转浸渍试验 此试验与垂直浸渍试验类似,多用于印制电路板的试验。旋转浸渍试验时,试样做弧形运动下降,从而可在弧线最低点轻轻掠过熔融软钎料槽液的表面。这一动作较好地模拟了典型的大批量软钎焊生产过程。此后,将试样取出、洗净、目视检查润湿情况。调节臂的旋转速度,即可确定一个“最短润湿时间”的数值。这一试验方法可用于通孔镀层以及元器件引线的软钎焊性的评估。

这一试验方法在许多国家已做了广泛的规定,在美国,这一试验方法也是ASTM B545标准内的一个组成部分。它在IPC的标准文件中也已被推荐。这一试验所需的设备应制造得很结实,以便能耐受日复一日地进行试验的严酷条件。

(3)表面张力平衡试验 这是最近提出的新方法之一,可认为是浸渍试验方法的一种改进型。将试样悬挂在一个臂上,臂则与一测力计相接。通常将钎料罐提升以调节试样的浸渍深度。与试验装置相接的纸带式记录器记录作用于试样上的力并以其作为浸渍时间的函数。当发生润湿时,一个由浮力而引起的初始向上的力将为一向下作用的力所取代,后者即称为润湿力。从浸入至出现向下的作用力为止的时间间隔即为润湿时间。

一般来说,表面张力平衡试验可用于所有类型的可软钎焊的元器件,对于整个表面皆是可软钎焊的那些元器件来说,此试验方法则是最为成功的。如果表面上有相当大的部分是不可软钎焊的,则浮力在试验进行过程中将保持始终,并将掩盖润湿力的作用。此试验方法已被纳入美国军用标准883和几个公司的标准中。虽然它需要较昂贵和较精密的试验装置,但它在将来必将更广泛地被指定采用。

(4)钎料球试验 钎料球试验适用于圆形器件的引线。加热一块铝板,使其上的钎料形成一个尺寸符合规定的熔融钎料球。将引线水平地装在试验夹具上,夹具使引线降落至几乎全部对半切开钎料球。当发生润湿时,钎料两部分在引线顶部汇流到一起,并断开计时器,从而得出从引线进入钎料球并开始计时至计时停止时所持续的时间,即润湿时间。

钎料球试验广泛用于欧洲的引线软钎焊性评估方法。此法在美国也有某些应用,但将其纳入的美国规范较少。此法的一种变形可用于通孔镀层的软钎焊性试验,此时,可使熔融钎料球接触受试孔的底部并开始计时,计时器计量从此时到钎料在孔的顶部出现之间所消耗的时间。

(5)波峰钎焊试验 最接近于模拟实际生产条件的试验方法是美国IPC标准S-803内规定的波峰钎焊试验法。将一块平板,例如,一块印制电路板,放在波峰钎焊机上,就像是实际上要钎焊那样,只是其上没有装任何元器件。此试验方法的缺点是需动用生产用的钎焊设备作为试验装置,否则就需购买一台单独的试验机。此外,此方法只能立足于对表面润湿情况的目视检查。

(6)铺展面积试验 铺展面积试验过去已用于评估很大的表面。将称量好的定量钎料放在位于一个热源上的涂有钎剂的试件表面,钎料熔化、流动后,覆盖一定的面积,此面积即表征材料的软钎焊性。这一试验方法已为上述多种试验方法所取代。后者能更好地给出重要反应的动力学指标。

(7)毛细渗透试验 各种毛细渗透试验也已被提出来,但它较多用于大型元器件的机械连接,用于电子元器件的连接较少。此试验方法的敏感性差,特别是对于有覆层的金属来说,它只能显示合格与不合格的微小差别。

(8)各种试验方法的应用 大多数软钎焊性试验方法已为电子行业所开发和利用,在此行业内,大批量软钎焊是常用的加工模式。在这样一个应用领域内,采用较长的钎焊时间、较高的钎焊温度或活性较强的钎剂以试图改善软钎焊性往往是不现实的。这些因素的任何调节将对长期储存的可靠性不利。其他采用软钎焊的行业评估软钎焊性试验作为一种质量控制技术的价值,改变一种已周密规划了的软钎焊作业而去适应不太好的软钎焊性的做法可能要引起新的问题。

(9)加速老化试验 一个可软钎焊的表面经储存后可能产生两种损伤,一种损伤是环境大气与表面反应而使表面生成锈蚀膜,它包括各种氧化物,还可能包括氯化物、硫化物、碳酸盐,视实际环境而定。这些表面膜几乎都能降低软钎焊性,如环境潮湿,则其影响更趋严重。另一种损伤是如果母材与锡生成金属间化合物的话,则会因母材与锡或锡-铅覆层在界面上发生反应而造成,甚至在室温下,这些化合物也能缓慢生成和生长。它们的存在最终对软钎焊性有不利影响,其机制尚未为人们很好了解。储存时间和温度是仅有的重要参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。