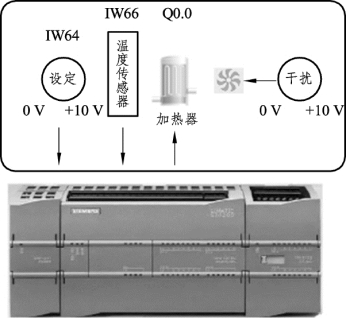

现假设有一加热系统,加热源采用脉冲控制的加热器,干扰源采用电位计控制的小风扇,使用传感器测量系统的温度,加热器通电时会使其附近的温度传感器温度升高,风扇运转时可给传感器周围降温,设定值为0~10 V的电压信号送入PLC,温度传感器作为反馈接入到PLC,干扰源给定直接输出至风扇。PID结构示例如图7.34示。

图7.34 PID示例——结构图

7.2.8.1 硬件组态

在硬件组态中定义输入/输出点。

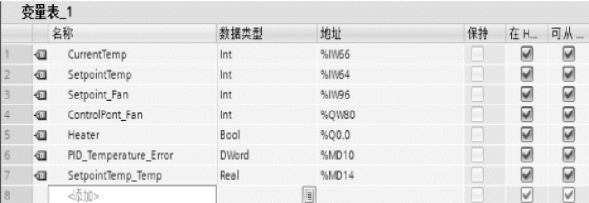

IW64:给定值;IW66:反馈值;Q0.O:PWM输出,同时,在变量表中定义变量,如图7.35所示。

图7.35 PID示例——变量定义

7.2.8.2 参数组态

首先在程序中添加循环中断组织块,然后在此循环中断块中添加 PID 指令块。具体步骤为选择“项目树→程序块→添加新块”选项,双击“添加新块”选项(见图7.36),选择“组织块”选项后选择“循环中断”选项。

图7.36 PID示例——添加循环中断组织块

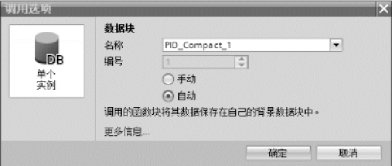

添加完循环中断块后,选择“指令→工艺→PID控制→PID_Compact”选项,将PID_Compact指令块拖拽到循环中断块中。添加完PID指令块后,会弹出如图7.37所示对话框,要求定义与指令块对应的工艺对象背景数据块。

图7.37 PID示例——定义指令块的背景数据块

1.基本参数组态

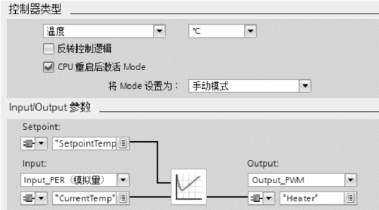

图7.38所示为控制器类型选择,可进行给定值、反馈值、输出值组态。如图7.39所示为反馈值量程化组态。

图7.38 PID示例——控制器类型选择给定值、反馈值、输出值组态

图7.39 PID示例——反馈值量程化组态

2.高级参数组态

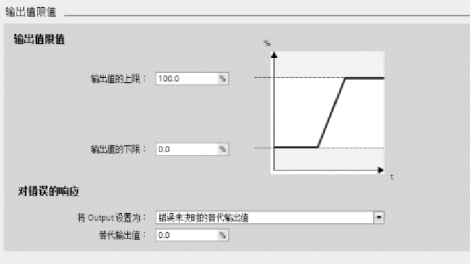

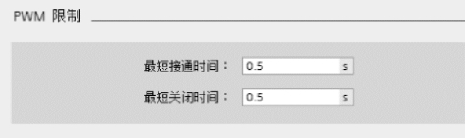

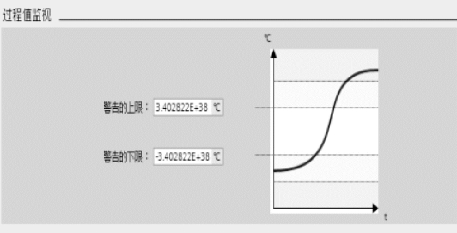

选择“项目树→工艺对象→组态”选项,双击“组态”进入组态界面,在组态目录树选择“高级设置”进行参数设置,如图7.40~图7.43所示。

图7.40 PID输出值限值

图7.41 PID示例——PWM脉宽限制组态

图7.42 PID示例——上限警告值

图7.43 PID示例——参数设定

注意:

(1)这里在选择PID参数时,用户若有已调试好的参数可选择手动设置;也可先选择系统默认参数,后面使用自整定功能由系统设置参数。

(2)在图7.41中,PWM Limit参数只对自整定时的输出有影响,当系统完成自整定后会自动计算PWM的周期,此周期时间与PID控制嚣采样时间相同。

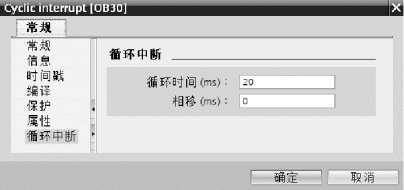

进入循环中断块中定义中断时间,如图7.44和图7.45所示。

图7.44 PID示例——进入循环中断块

图7.45 PID示例——定义循环中断块的中断间隔时间

注意:此处的中断时间并非PID控制器的采样时间。采样时间为中断时间倍数,由系统自动计算得出。

至此,参数定义部分已完成。(https://www.xing528.com)

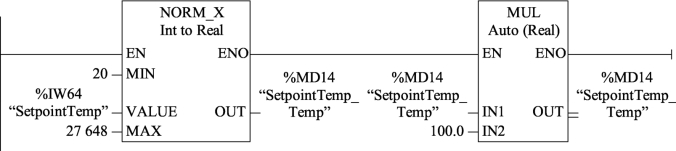

7.2.8.3 程序编制

如图7.46所示,在Main(OB1)中将给定值模拟量输入,量程化为0.0~100.0的实数,并将量程化后的值赋绐MDl4。

图7.46 PID示例——主程序

注意:用户可通过访问工艺对象数据块sRet参数组,手动设置控制器状态(sRet_Mode)或修改PID参数(sRet.r_Ctrl_Ti等)。

7.2.8.4 自整定

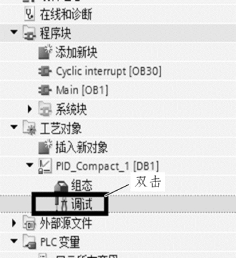

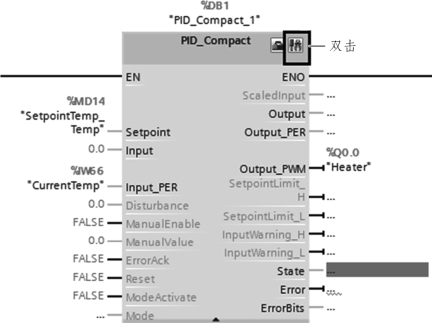

此时可以打开调试面板进行PID参数的整定。进入调试面板有两种方式:方式1,在项目树下打开“工艺对象”,双击组态选项,如图7.47所示;方式2,单击PID_Compact指令块右上方的 图标,如图7.48所示。

图标,如图7.48所示。

进入整定面板后进行参数自整定。首先,在监控表中将当前的 PID 控制器模式(“PID_Compact_DB”.sRet.i_Mode)设为 O(lnactive),此参数需要在参数访问工艺对象数据块时才能找到,可将其拖入监控表中。之后将设定值(SetpointTemp_Temp)设为80度。

监控表设定自整定起始条件,如图7.49所示。

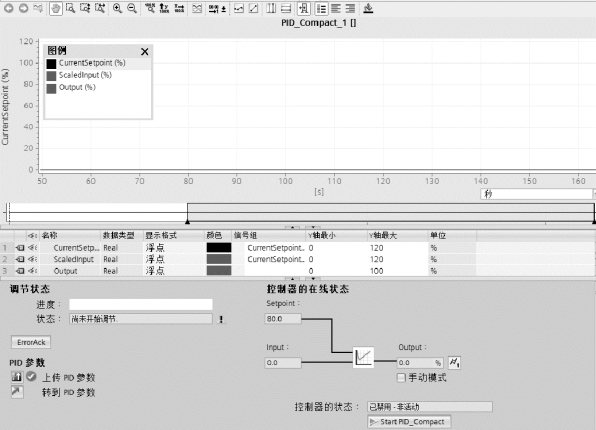

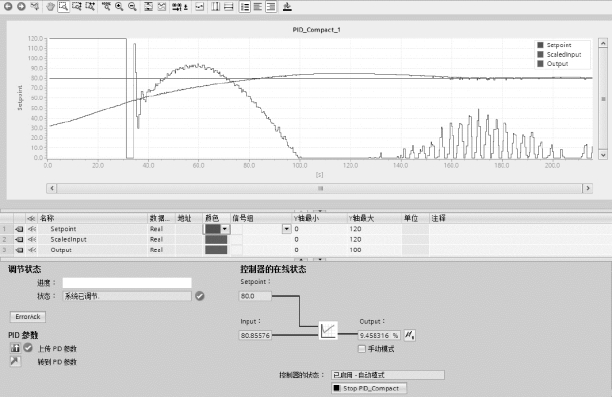

整定前调试面板显示的状态如图7.50所示,选择“Startup tuning”(启动整定)选项,单击“Start tuning”按钮,使能启动整定模式。图7.49所示状态已满足启动自整定的条件。

(1)|80.0(给定值)-31.7(反馈值)|>0.3 * |100.0(输入高限)-0.0(输入低限)|。

(2)|80.0(设定值)-31.7(反馈值)|>0.5 * |80.0(给定值)|。

(3)指令块的状态应为Manual Mode(手动模式)或Inactive Mode(未激活模式)。

图7.47 方式1:由项目树进入调试面板

图7.48 方式2:由指令块进入调试面板

图7.49 PID示例——监控表设定起始条件

图7.50 PID示例——启动整定前状态显示

启动自整定模式整定过程后,系统将会满量程输出,通过计算延时时间与平衡时间的比值等数据来给出建议的PID参数。启动整定趋势显示如图7.51所示。

图7.51 PID示例——启动整定趋势图

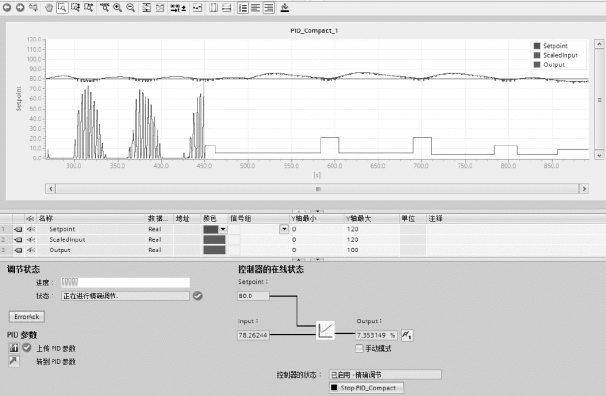

在使用自整定过程中,除了使用启动自整定模式,也可使用运行自整定。如图 7.52 所示为运行整定模式中的精确调节状态。系统在进入此模式时会自动调整输出,使系统进入振荡,反馈值在多次穿越设定值后,系统会自动计算出PID参数。

自动整定完成后,系统会进入自动模式。

图7.52 PID示例——运行整定趋势图

注意:当前反馈值与设定值相差较大时,可应用启动自整定模式,反之,应用运行自整定模式。当激活运行自整定模式时,若系统满足启动自整定的条件,则将会先运行启动自整定再执行运行自整定。

7.2.8.5 上传参数

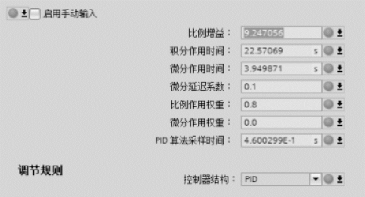

单击调试面板下部的Upload PID parameters to project按钮,将参数上传到项目。由于自整定过程是在CPU内部进行的,整定后的参数并不在项目中,所以需要上传参数到项目。上传参数设置如图7.53所示。

上传参数时要保证软件与CPU之间的在线连接,并且调试模板要在测量模式,即能实时监控状态值。单击“上传”按钮后,PID工艺对象数据块会显示与CPU中的值不一致,因为此时项目中工艺对象数据块的初始值与CPU中的不一致,可将此块重新下载。上传后的PID参数值如图7.54所示。

图7.53 PID示例——上传参数设置

图7.54 PID参数显示

注意:

(1)PID控制器各种模式的切换需要通过参数sRet.i_Mode(INT)来设定,此参数需通过参数访问工艺对象数据块的方式才能应用,应用此参数允许用户在HMI设备上设定控制器的运行方式(自动、手动、停止)及选择两种自整定方式。

(2)对于控制器的当前状态,可通过PID_compact指令块的State参数来监控,特别对于参数访问工艺对象数据块的应用,需要通过此参数判断控制器当前的状态。

(3)当手动方式切换为自动方式时,控制器可自行实现无扰切换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。