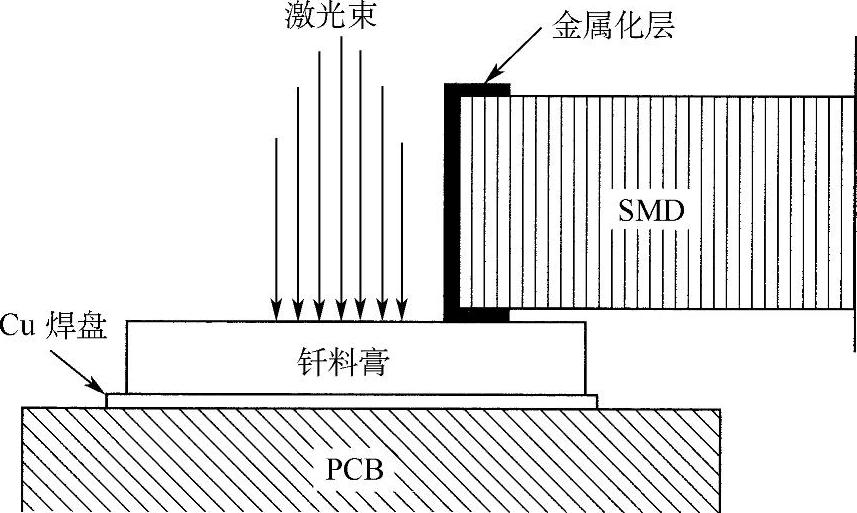

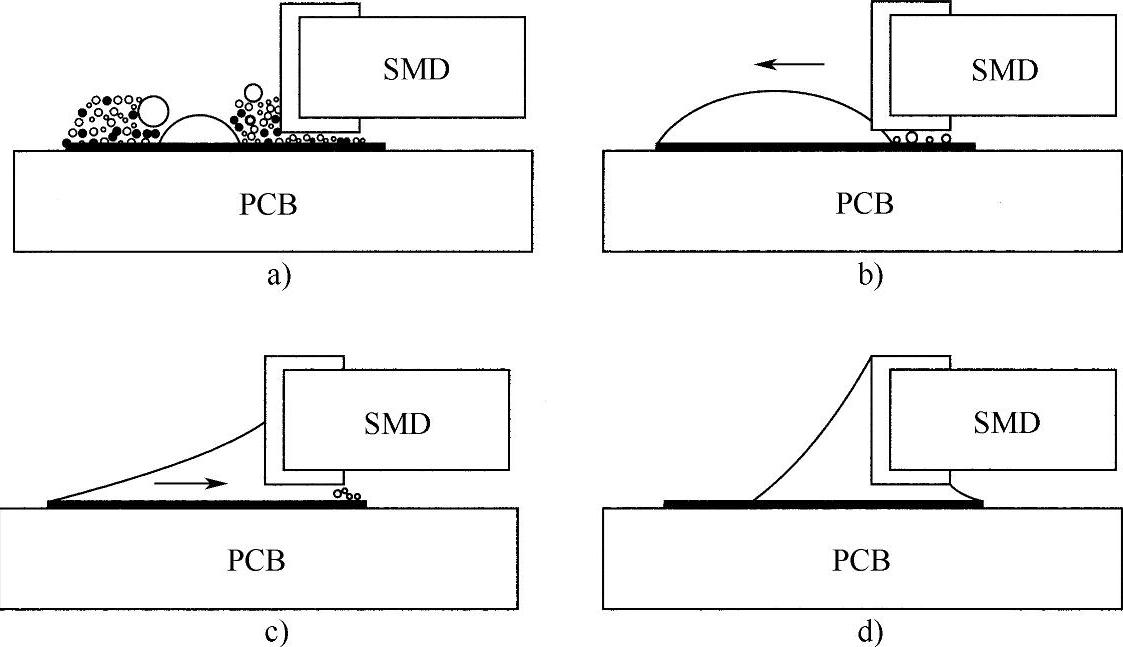

图12.3给出了表面组装件的激光软钎焊过程示意图。图12.4所示为激光软钎焊过程焊点形成的动态过程。

1)图12.4a所示为激光加热后钎料温度逐渐上升,激光斑点中心的钎料开始熔化并发生初始积聚,在表面张力作用下聚合成尺寸较大的“熔滴”,并与基板导体相接触,而熔滴周围的钎料通过熔化钎料的传热也逐渐熔化积聚。

2)继续加热,熔滴开始在基板导体上润湿铺展,铺展方向由元件指向焊盘延伸端,如图12.4b所示。钎料熔滴在基板导体上的润湿过程表现出强烈的“吸附效应”,即吸附在原来的铺展钎料周围,共同形成弯月液-气界面。

3)随着激光的继续照射,熔滴吸收了更多的热能,开始向金属化端的垂直面攀移,并不断调整焊点形态,如图12.4c所示。

4)元件金属化端在激光照射下温度上升,原来在焊盘延伸端的钎料发生回流,直至形成良好的焊点,如图12.4d所示。

图12.3 表面组装件的激光软钎焊过程示意图

图12.4 SMD焊点形成过程示意图

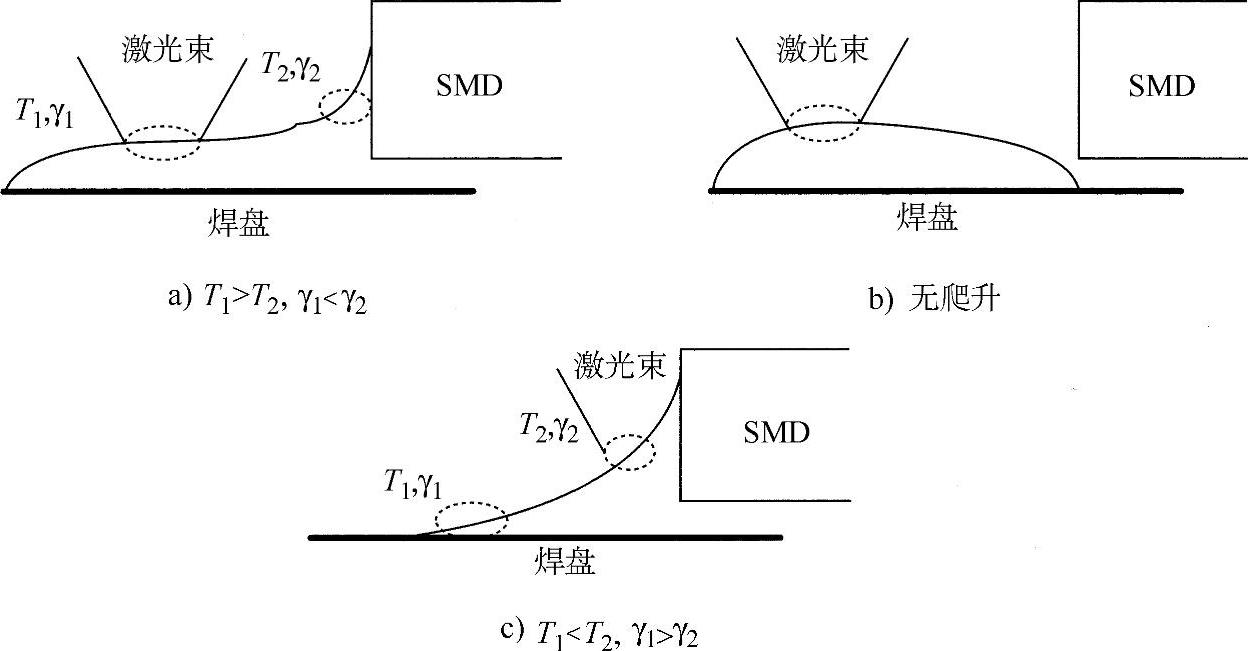

焊点的形态取决于激光加热斑点的位置,在元件金属化端的攀移时刻随斑点位置向焊盘延伸方向的偏移而逐渐推迟,且焊点形态也不断变化。激光软钎焊过程中,非均匀温度分布在最终的焊点形态上起着非常重要的作用。考虑到整个体系中自由能的变化为:

ΔG=ΔGV+ΔGS (12.3)(https://www.xing528.com)

式中,ΔGV为体系自由能变化的体积项;ΔGS为体系自由能变化的表面项。

钎料熔化以后,假设元件、基板、钎料的体积不随温度变化,即ΔGV=0,体系自由能变化只包含表面项。当钎料表面存在温度梯度时:

GS=A(t)γ(t)=∑Ai(t)γi(t) (12.4)

式中,Ai(t)、γi(t)是i位置表面积和单位表面的表面能,因此激光软焊点形态由钎料表面的温度分布所决定。钎料表面温度升高,γ(t)减小,焊点平衡形态将趋于减少低温钎料表面的面积。激光斑点位置与焊点形态的关系如图12.5所示。

图12.5 激光斑点位置和焊点形态的关系示意图

激光软钎焊焊点的形成与激光特殊的加热热源密切相关,属于温度强迫漫流机制。激光开始加热后,由于焊膏是一种钎料粉末在有机钎剂中的悬浮体,激光和焊膏的相互作用与激光和钎剂的作用类似,具有较高的吸收系数和低的传热特性,因此,焊膏表面很快达到较高的温度并熔化钎料,为了降低表面能,熔融钎料发生积聚。元件具有高的导热系数,在体系中相当于大的冷却体,当初始积聚的钎料在加热过程中进一步积聚成熔滴与导体相接触后,其润湿过程就体现出“偏心”并具有强烈的方向性,向温度较高的焊盘延伸端润湿,剩余的未熔化钎料的熔化和润湿过程也表现出这一特性。

钎料熔化后,其物理特性发生变化,首先,钎料与激光的相互作用变得较为简单,可近似为纯金属对激光的表面吸收,其次,钎料的热导率也大为提高。因此,钎料表面温度上升速度减慢,钎料表面与钎料-导体界面温差减小,良好的导热条件也使元件温升速度加快,此时如果熔融钎料与元件金属化端相接触,则体系表面能的降低趋势将促使钎料向元件金属化端攀移,并使焊盘延伸端的钎料回流而形成焊点,如图12.5a所示。

如果加热斑点严重偏离元件,由于温度升高时钎料表面张力下降,极有可能使钎料聚集在焊盘延伸端而不能与元件金属化端相接触,不能形成焊点,如图12.5b所示。因此,熔融钎料在焊盘延伸方向润湿以后,要想得到良好形态的激光软焊点,必须使靠近元件的钎料表面温度高于焊盘延伸端的钎料表面温度,即激光加热位置尽量靠近元件金属化端,以保证钎料凝固前在表面张力作用下钎料的充分回流和攀移过程的顺利进行,如图12.5c所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。