在热裂形成的温度范围内凡能影响合金的线收缩、收缩阻力和合金强度、塑性的因素,都将对热裂倾向产生影响。归纳起来,主要与合金性质、铸型阻力、铸造工艺和铸件结构等四方面因素有关。

(一)合金性质的影响

热裂的形成温度在实际(非平衡)线收缩开始温度至固相线温度之间,即在有效结晶温度区间内。在该温度区间内,合金强度越低,线收缩率越大,则愈易形成热裂。在有效结晶温度区间内,线收缩率ε可用式(11 19)表示:

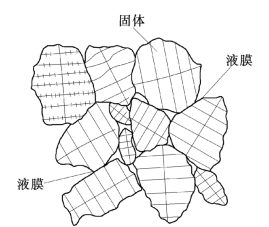

图11-33 晶体间液膜被拉断形成热裂

![]()

式中 t′K——实际(非平衡)线收缩开始温度;

t′S——实际(非平衡)固相线温度;t′K-t′S——有效结晶温度区间;

α——在(t′K-t′S)区间内的平均线收缩系数。

图11-34 热裂倾向与有效结晶温度区间的关系

acb—平衡条件下线收缩开始温度线;afe—铸造条件下线收缩开始温度线;adb—平衡条件下固相线;age—铸造条件下固相线;1—平衡条件下热裂倾向曲线;2—铸造条件下热裂倾向曲线

可以看出:合金的有效结晶温度区间大,平均线收缩系数大,则线收缩率大。这表明在其他条件相同时,铸件的内应力大,所以热裂倾向大。图11-34为有限固溶体的共晶类型状态图与热裂倾向之间关系的示意图,说明有效结晶温度区间越小,成分越接近共晶,热裂倾向小。“有效结晶温度区间”大的合金,其结晶温度范围一般也大。为实用方便,也可用合金的结晶温度范围数据近似地判别热裂倾向的大小。

Fe—C合金的钢铁铸件热裂倾向和化学成分等因素的关系如下:

(1)凡是减小合金线收缩系数α的因素都可降低热裂倾向。灰铁、球铁件在有效结晶温度区间内,其线收缩系数可取为负值,所以极少出现热裂缺陷。而碳钢和白口铸铁件,由于α为正值,故易出现热裂;

(2)凡扩大有效结晶温度区间的元素都增加热裂倾向。从图11-31中可见,w C=0.2%时,正处在碳钢包晶点“J”附近,具有最小的结晶温度范围。实验证实,具有最高的抗热裂性和最低的热裂倾向。进一步降低或提高含碳量都扩大结晶温度范围,抗裂力急剧减低,热裂倾向增大。图11-31的下半部分是抗裂力和碳的质量分数之间的关系曲线。抗裂力是热裂试样产生热裂时之最大拉力。当w C>0.5%以后,随碳量的增加,降低了线收缩开始温度,因而缩小有效温度区间,使热裂倾向有所降低。

(3)高温慢浇,增加热裂倾向。图11-35表明,浇温1600℃时比1550℃时浇注的铸钢试样抗裂力明显降低。同理,慢浇注,即用很小的浇注速度浇注,必然增加铸件内部纵向温度梯度,增大内应力和热裂倾向。

图11-35 浇注温度对铸钢抗裂力的影响

1—w C=0.19%;2—w C=0.11%;3—w C=0.44%

(4)提高合金的高温强度可减少热裂。有关碳的影响已在图11-31中表明。硅、锰、磷、硫和碳钢热裂试样抗裂力的关系如图11-36所示,所有试样浇注温度均高于液相线50℃。

图11-36 硅、锰、磷、硫含量对碳钢抗热裂力的影响

(a)硫;(b)锰;(c)硫和锰;(d)硅;(e)磷;(f)磷、硫和锰1—C 0.19%;2—C 0.13%;3—C 0.42%;4—C 0.17%;5—C 0.12%;6—C 0.44%;7—S 0.03%;8—S 0.05%;9—S 0.08%;10—S 0.10%;11—C 0.19%;12—C 0.44%;13—C 0.06%;14—C 0.21%;15—C 0.39%;16—C 0.09%;17—C 0.40%,Mn 0.96%,S 0.05%;18—C 0.39%,Mn 0.46%,S 0.025%;19—C 0.43%,Mn 0.89%,S 0.058%;20—C 0.09%,Mn 0.40%,S 0.025%;21—C 0.08%,Mn 0.95%,S 0.058%

硫:显著降低钢的抗裂力[见图11-36(a)]。当钢中含锰不足时,硫以FcS或Fe—FeS共晶形态存在。Fe—FeS共晶点温度只有935℃,扩大了有效结晶区间,因而增加了钢的热裂倾向。在灰铸铁中,硫量高,也起同样作用。因而,一般硫被认为是有害元素。

磷:降低钢的抗裂能力[见图11-36(e)、(f)]。钢中碳和硫的浓度越高,磷的有害作用越大。当w P小于0.07%时,有害作用比超过此值时要小得多。磷和硫都能降低钢液的表面张力,过多的磷能和铁形成低熔点的磷共晶分布在晶界周围,从而显著地降低了钢的抗裂能力。

锰:由于锰可以和硫形成高熔点的硫化锰,因而增加锰可以显著提高钢的抗裂性,但超过一定限度后,锰又使钢的抗裂力急剧下降[见图11-36(b)],这是由于锰过量,使钢液脱氧彻底,导致硫化物溶解度增大。这些硫化物于凝固末期,以共晶形式析出于晶界,因而急剧地恶化了钢的抗裂性。当w S=0.03%时,w Mn在0.8%~1.0%的范围内,钢具有较高的抗裂力。硫和锰对碳钢抗裂力的综合影响见图11-36(c)。为降低热裂倾向,推荐用式(11-20)决定碳钢中最低的含锰量:

![]() (https://www.xing528.com)

(https://www.xing528.com)

式中 w[C]、w[S]——钢中碳和硫的质量分数。

硅:影响不很大。在硅量小于0.3%~0.4%时,增加硅可提高钢的抗裂性[见图11 36(d)]。

铝:作为脱氧剂,对于w C≈0.4%的碳钢的影响见图11-37。未脱氧的钢有较高的抗裂力,随着铝量增多,抗裂力降低。当w Al=0.045%时,抗裂力最低。这是由于脱氧使钢中FeO含量降低,导致硫化物溶解度大为增加。凝固后期,在晶界上以硫化物夹杂物形式析出。进一步提高铝量达w Al=0.1%时,形成Al2 S不溶于钢液,使抗裂力增长。w Al>0.1%时,抗裂力开始多少有些下降,之后,随铝量增长,抗裂力又有所增长。

图11-37 脱氧剂铝对w C=0.4%的碳钢抗热裂性的影响

1—浇温1550℃;2—浇温1600℃

出现这种规律的原因是:起初由于Al2 O3增多,使钢液脱氧,引起钢液中氧化物中氧的重新分配。铝量增加,钢液中不仅出现Al2 O3,而且Al2 S也增多。铝量再进一步增加时,铝不仅起脱氧剂的作用,而是作为一种合金元素,它能改善碳钢的抗裂性。

氧:在铁中是表面活性元素,降低钢液的表面张力,分布于晶界的氧化夹杂物(氧化铁、氧化锰、氧化硅等)削弱晶间联系,因而促成热裂。

氮:降低钢液表面张力,促进热裂。

氢:含氢高的钢,具有发达的柱状晶和粗晶,所以容易形成热裂。

(二)铸型阻力的影响

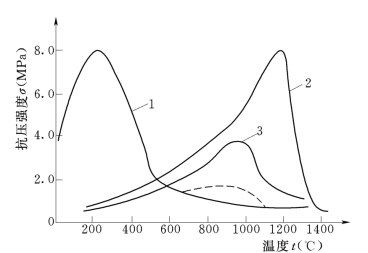

铸型和砂芯的溃散性好,铸件凝固收缩时受到的阻力小,形成热裂的可能性也小。特别要重视铸型和砂芯在铸件凝固即将结束的时刻——热裂形成的时刻,其溃散性如何。一般来说,湿砂型比干砂型的溃散性好。对砂芯而言,常用的各种芯砂的溃散性由好到差的顺序大致是:壳芯,湿砂芯,冷或热芯盒树脂砂芯,其他有机粘结剂砂芯,水玻璃砂芯,膨润土干砂芯,普通粘土干砂芯。图11-38为水玻璃砂、膨润土砂和粘土砂型(芯)的高温抗压强度的比较。粘土砂的抗压强度随温度升高而急剧地上升,超过1100℃后才下降。水玻璃砂超过500℃以后抗压强度显著降低。超过793℃,水玻璃熔融,又使强度有所提高,如图中虚线所示。如果砂型或砂芯因受铸件金属加热温度升高,当其抗压强度达到最高值的时刻,恰好与铸件到达热裂温度的时间相同,则铸件发生热裂的几率最大。采用粘土干砂芯制造薄壁铸件时,应特别注意改善芯砂的溃散性。

此外,舂砂过硬,铸件表面发生粘砂,都容易发生热裂。铸型和砂芯表面涂以涂料,对防止热裂也有一定作用。

金属型内浇注大型铸钢件容易形成热裂。浇注后铸件表面形成固体壳,因降温产生固态收缩而离开型壁,在铸件内部液态金属的压力作用下,固体外壳开裂形成热裂纹。当金属型内表面涂料上得不均匀时,造成冷却不均匀,慢冷的部分易产生裂纹。提高金属型的温度可减轻热裂倾向。

(三)铸造工艺的影响

1.浇冒口的位置

在铸件凝固收缩过程中有些热节处于拉应力的集中点,在这些热节点上安放冒口或开浇道将促成热裂。冒口大,使内浇道通过冒口能增强顺序凝固,使铸件内向冒口方向的温度梯度加大,内应力增大,在冒口根部常引起热裂。在这样的热节点上不适宜设置冒口,而应采用冷铁消除热节的影响,必要时,使用防热裂筋(割筋)。

2.浇注系统和冒口布局不合理

阻碍铸件收缩而引起热裂。例如,浇注系统结构不当,冒口、浇口杯或直浇道距砂箱带太近,合箱时留披缝太大,芯骨过分粗大和吃砂量太小等原因,均可造成铸件收缩受阻而导致热裂。

3.流经一个内浇道的金属液量过大

金属流经时间过长,使内浇道附近金属和铸型温度太高,此处就容易出现热裂。为防止内浇道附近局部过热,应限制每个内浇道的金属流入量,采用断面积小而数量多的内浇道,分散引入金属可减少热裂倾向。

4.浇注温度和浇注重量速度的影响

没有明显的规律性,应依具体情况来决定。对薄壁铸件,宜采用高温、快速浇注法,以达到同时凝固,减小内应力防止热裂;对厚壁铸件,宜采用低温、慢速浇注法,以减小铸件的体积收缩,加快冷却和凝固,使初晶细化,减轻偏析和铸件表面粘砂程度,有利于防止热裂。

(四)铸件结构的影响

图11-38 加热温度和芯(型)砂抗压强度的关系

1—水玻璃5%;2—耐火粘土14%;3—膨润土5%

铸件结构设计不合理,容易引起热裂。具体情况有:①薄厚悬殊;②薄厚过渡突然;③壁与壁相交处,如转角、十字交接、多壁相交处等形成较大热节点;④圆角过小;⑤内壁过厚;⑥由于结构原因,铸件收缩严重受阻,在热节处易于形成裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。