1.热裂的形态及其成因

一般认为热裂是在凝固过程中收缩受到阻碍而产生于晶界的一种缺陷。它是在铸件凝固后不久的温度范围内,金属的强度和塑性都很低的状态下,因固态金属收缩受阻而引起的开裂,是铸钢件生产中常见的铸造缺陷之一。由于铸件处于高温状态,所以裂纹表面氧化严重,无金属光泽,裂口表面近似黑色。裂口外观形状曲折而不规则,裂纹沿晶界萌生和扩展。

1)关于热裂纹的形态,有的文献将其分为三种,即外热裂纹、内热裂纹和皮下热裂纹。外热裂纹存在于铸件表面,一般肉眼能看到,而后两种热裂纹隐藏在铸件内部,无法目视检查到,只能在加工后才能看到。

一般认为外热裂纹是晶界裂纹,即裂纹是沿着晶粒的晶界发展的,其中一种是脆性裂纹,因为在温度高于实际固相线温度时,晶界呈黏滞性,特别是晶界处富集低熔点化合物时(磷、硫超标),晶界强度显著小于晶内强度,在收缩应力的作用下,裂纹形成于晶界,成为晶界裂纹,且裂纹走向呈扭曲状。

另一种是枝晶状裂纹,它的形成机理是,铸件在冷却过程中易生成一次枝晶(主枝),发达的柱状晶晶界很脆弱,在凝固时,表层的柱状晶层一旦受到来自收缩产生的拉应力,也容易产生晶界裂纹。这种裂纹一般是树枝状裂纹。

以上两种裂纹有一个共同点,就是产生在最后凝固的部位,这也就是我们通常所说的由于结构或工艺形成的铸造热节点。

而皮下热裂纹多产生在砂型散热差的部位,其特征是,铸件开裂部位都在拐角上,也是热应力集中的地方。这种裂纹向温度较低的铸件表面扩展时,由于温度低,材料的抗拉强度大,扩展困难,结果使裂纹越接近铸件表层就越窄,甚至扩展不到铸件表面。因此,皮下热裂纹在铸件表面显示不明显,不像外热裂纹在铸件表面有明显的裂纹。因为外热裂纹是由于收缩应力而形成的,而皮下热裂纹是由于薄的和厚的晶粒骨架之间的温差,即由于热应力而产生的,所以外热裂纹是从外向里扩展的,相反,皮下热裂纹是从铸件皮下内层的热裂源向表层扩展的,也就是从里往外开裂。

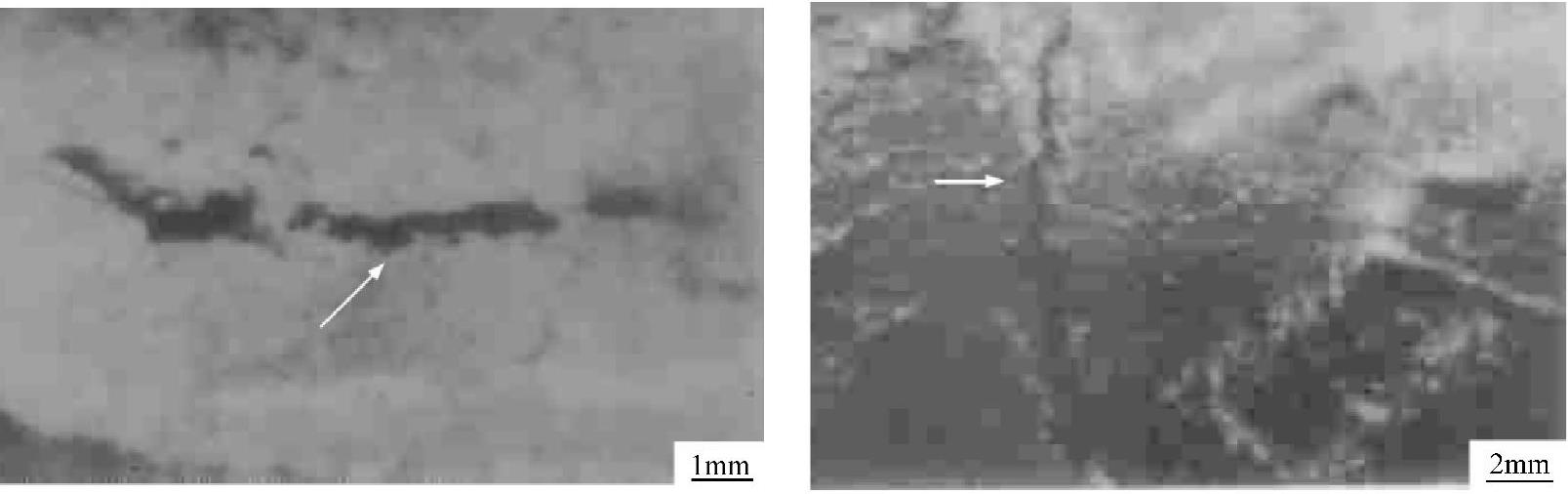

2)由热裂纹的宏观形貌来看,可以将铸件热裂纹分为“缩裂纹”和“拉裂纹”(图5-4)。前者是一种不规则的枝晶凝固表面,如果将裂纹两侧相靠合拢,两侧不会完全吻合,这种裂纹的表面类似于缩孔表面(图5-4a);而后者为呈较明显的沿晶界断开的凹凸相补的锯齿状热裂,如果将裂纹的两侧合并靠拢,两侧锯齿可以大致吻合,基本恢复成为一个整体(图5-4b)。

图5-4 裂纹宏观形貌

a)缩裂纹 b)拉裂纹

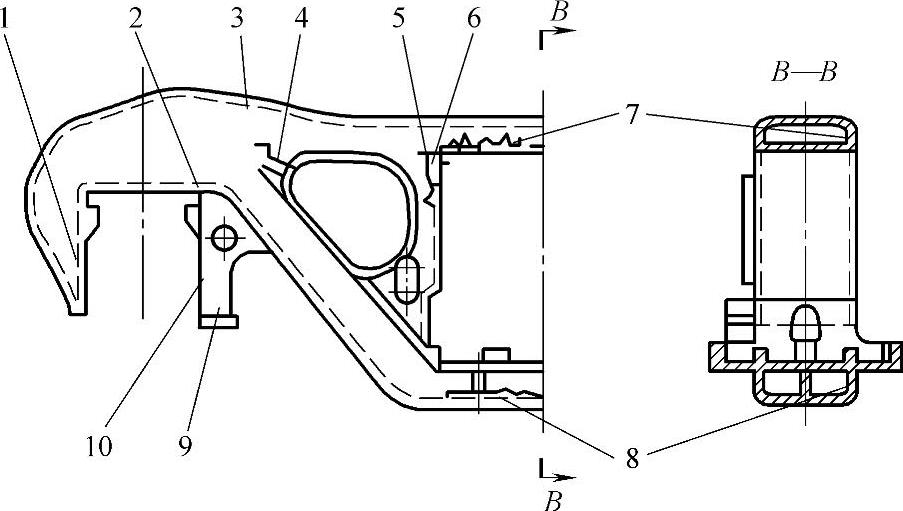

图5-5所示为侧架热裂纹状况图。从图5-5可以看出,裂纹缺陷相当严重,其中1、2、4、6、10号裂纹均为拉裂纹,而3、5、7、8、9号裂纹均发生在圆角处,裂口表面呈不规则的缩孔表面,判断为缩裂纹。

图5-5 侧架热裂纹状况图(https://www.xing528.com)

3)缩裂纹的形成原因主要是由于裂纹形成处散热条件差,同时存在渗硫现象,导致该处存在滞后凝固的液体,如果滞后凝固的液体补缩到其他部位,而该处得不到其他液体的补缩时,该处便在应力的作用下形成“缩裂纹”。而呋喃树脂砂的特性决定了其导热性差,同时由于苯磺酸的渗硫作用,故在铸件的内圆角处造成了大的缩裂纹倾向。

4)拉裂纹是由于呋喃树脂砂在浇注后形成的坚硬的炭化骨架,并具有一定的热稳定性,同时热膨胀较大,导致退让性较差,当钢液冷却到固相线附近时,由于收缩产生应力,当应力大于金属枝晶骨架的抗拉强度时,开裂形成裂纹,并且首先在表面的凝固层形成,然后逐渐随着凝固层的增厚向内延伸。

5)缩裂纹和拉裂纹形成的本质原因均为金属受力分离后没有钢液填入使之弥合,最终形成热裂纹。

2.影响热裂的因素

影响热裂的因素有冶金因素(合金种类、浇注温度、凝固温度范围及硫等残留元素的存在与否)、铸件几何因素(断面厚度及其变化、铸件收缩时由型芯所产生的几何限制)和砂型(芯)因素等。本书主要讨论砂型(芯)因素。

1)对于使用自硬树脂砂特别是呋喃树脂砂的薄壁铸钢件(壳、箱、框类铸件,如侧架、摇枕、泵类等)产生裂纹的倾向较大。究其原因,主要是自硬树脂砂型(芯)高温溃散速度与铸件凝固不同步。水玻璃砂型(芯)浇注后,200℃时形成强度峰值,之后随温度升高,强度急剧下降,573℃石英发生相变成α石英,体积膨胀进一步破坏水玻璃膜的强度,793℃水玻璃膜开始融化,对铸件的收缩几乎无阻力。而呋喃树脂自硬砂薄壁(15~25mm)铸件其中心达到固相线温度的时间约40~60s,同一时刻型(芯)表层3~5mm厚型砂的温度为850~950℃,在这个温度下,呋喃树脂自硬砂的热稳定性约为90~120s。因此铸件热裂发生在前,呋喃树脂砂受热溃散在后。

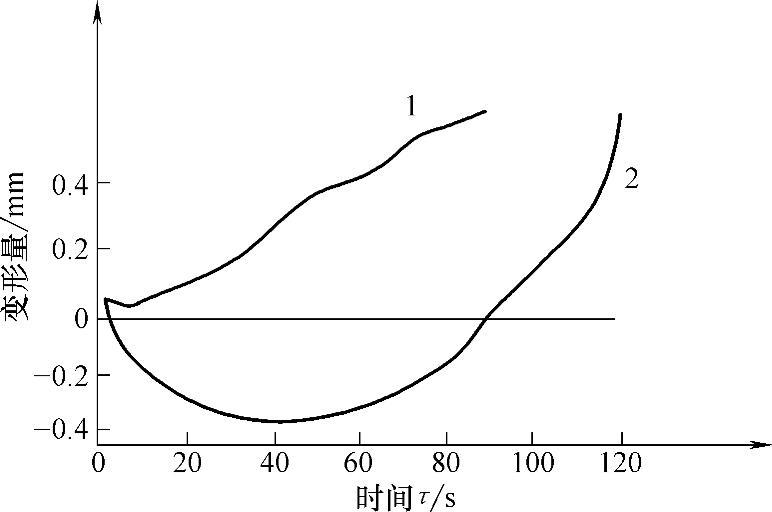

在研究砂型高温变形随时间的变化曲线时表明,其负变形量大,表示型砂的热膨胀量大,会增加对铸件凝固收缩阻力;正变形量大,表示型砂高温软化有较大的塑性变形,型砂退让性好,对铸件凝固收缩阻力小。图5-6所示为两种型砂试样在1350℃下的恒载曲线。从图5-6可看出,呋喃树脂砂试样在高温作用下,先有一段膨胀过程,然后才开始收缩。而水玻璃砂没有负变形,而且呋喃树脂砂获得正变形的时间要比水玻璃砂晚得多。由此可知,呋喃树脂砂的高温退让性比水玻璃砂差得多。

2)铸件表面凝固时含硫气氛的侵蚀。呋喃树脂砂浇注时,铸件表层砂很快被加热到800~900℃,一般情况下,树脂500~600℃时热分解基本结束,可挥发性气体释放出来,作为固化剂的对甲苯磺酸、二甲苯磺酸受热分解后气体含有H2S、SO2、SO3,这些气体在铸件凝固期间很容易和金属液反应生成FeS、MnS等,这些硫化物在低碳钢中容易形成二元共晶体(Fe-Fe3C-FeS),它的熔点很低,只有975℃。在铸件凝固初期,Fe首先形成晶核并长大,而这些硫化物由于熔点低被排挤到初生晶粒周围,最后凝固在枝晶晶界处,易造成热脆点,形成裂纹起源。无论铸铁、铸钢,硫都被视为最为有害的元素,有资料分别介绍了呋喃树脂砂硫对热裂的影响,并通过电子探针等手段,证明硫在裂纹处偏析严重,是正常组织的几倍至几十倍,这表明了呋喃树脂砂渗硫与裂纹的相关性。

图5-6 两种型砂试样在1350℃下的恒载曲线

1—水玻璃砂(水玻璃占原砂质量分数的5%)

2—呋喃树脂砂(呋喃树脂占原砂质量分数的1.5%)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。