自硬呋喃树脂砂应用于铸铁件生产是最为成功的,它不仅适用于大件也适用于小件,不仅适用于多件小批量,也适用于单件大批量的生产。

在铸钢生产中,自硬呋喃树脂砂的应用也较为成功,但对于框(箱)体类薄壁铸钢件在生产中出现的铸件热裂纹问题还有待解决。

本节通过实例,先介绍自硬呋喃树脂砂在大型铸铁件生产上的应用情况,再介绍其在铁路铸钢件生产中的应用。

1.自硬呋喃树脂砂在大型铸铁件生产上的应用

(1)呋喃树脂砂生产大型铸铁件的特性分析 呋喃树脂砂砂型的工艺特性如下:①铸件壁厚大,热容量大,凝固时间长,高温下因呋喃树脂易烧失导致表面强度下降;②发气量及发气速度较大;③导热性能差;④溃散性好。

用呋喃树脂砂生产大型铸铁件时,最易出现的主要铸造缺陷如下:

1)气孔:树脂砂发气量大,特别是发气速度大是铸件产生气孔的原因之一。

2)粘砂:树脂砂经高温铁液焙烧后,树脂快速分解,造成铸型表面强度下降,若此时铁液尚未凝固,铁液极易钻入砂粒缝隙或侵蚀砂粒造成粘砂缺陷。

3)变形:由于大型铸件的铁液压力头较大,且凝固速度慢,在呋喃树脂砂型局部吃砂量小的区域会使铸件产生鼓包、结瘤等变形缺陷。

4)组织粗大或球化衰退:对于大型铸铁件来说,由于呋喃树脂砂的导热性能差,使得大型铸件凝固的速度进一步下降,造成组织粗大;对球墨铸铁件还会造成球化衰退,严重影响铸件内在性能。

针对大型铸铁件用呋喃树脂砂生产极易产生的铸造缺陷,应从工艺的角度分析,采取应对措施,进行改进或解决。

(2)工艺过程控制

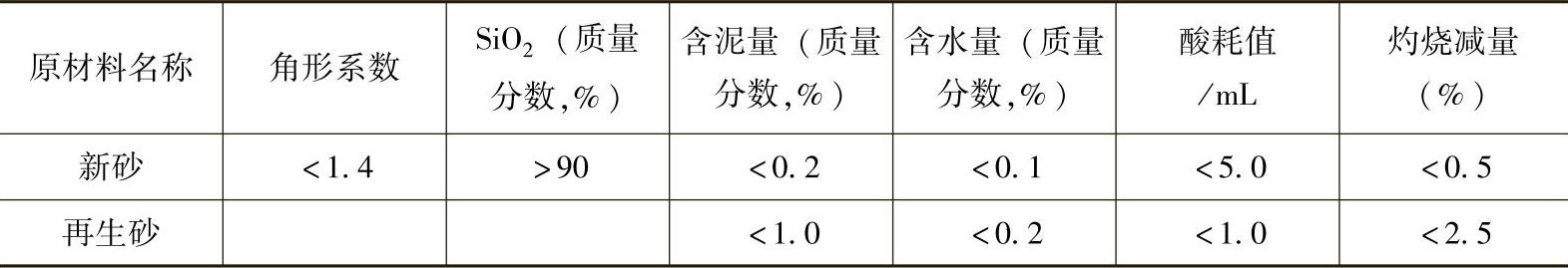

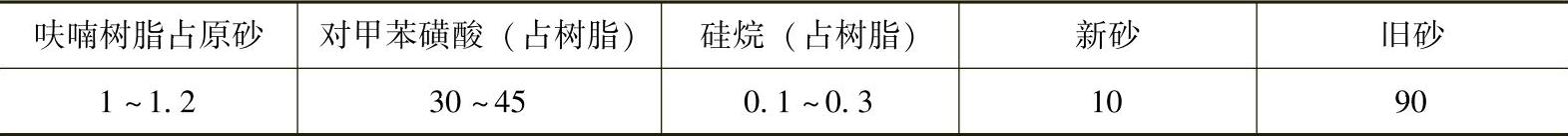

1)呋喃树脂砂的制备既要保证铸型强度,防止大型铸铁件产生粘砂与变形缺陷,又要控制呋喃树脂与固化剂的加入量尽可能低,以减少铸型发气量。要严格控制原砂、树脂与固化剂的品质及型砂配比。根据某些铸造厂家的经验,适用于大型铸铁件呋喃树脂砂配制的原砂技术指标见表7-7。所用树脂氮含量要求≤3%。树脂砂配比为:新砂加入量10%、再生砂90%,树脂1.0%~1.2%,固化剂占树脂加入量的30%~50%。其工艺性能见表7-8。

表7-7 原砂的技术指标

表7-8 呋喃树脂砂工艺性能

2)工装及铸造工艺参数:

a.木模样结构和木模样油漆:树脂砂所用木模样必须表面光滑,结构牢固,木模样起吊装置须做成嵌入式的,对于高且斜度小的模样可作成抽芯式的结构,芯盒结构应作成脱落式、对开式或可拆式的。木模样油漆不应刷酒精漆片或者硝基调和漆,以防和树脂中的糠醇起化学反应,通过实践验证采用油漆刷木模样效果良好。

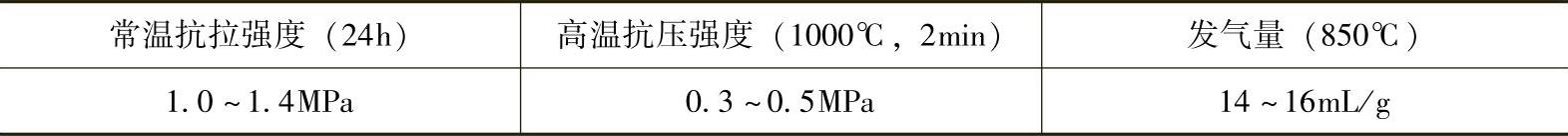

b.起模斜度:树脂砂的起模斜度数值见表7-9。

表7-9 树脂砂起模斜度 (单位:mm)

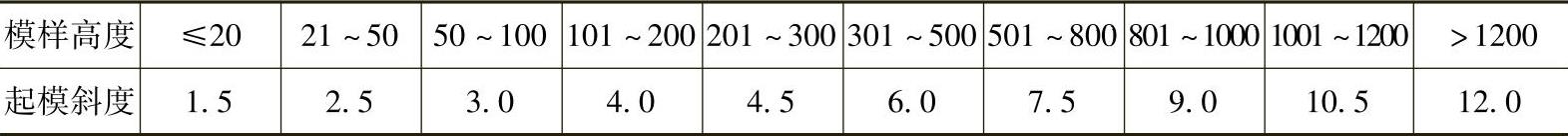

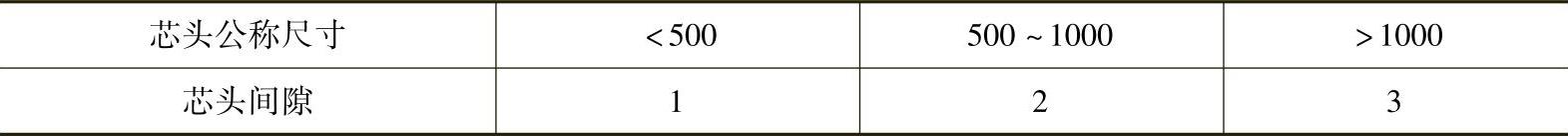

c.芯头间隙:由于树脂砂型(芯)是固化后起模,型(芯)尺寸基本不变,芯头间隙可小于黏土砂,具体见表7-10。

表7-10 芯头间隙 (单位:mm)

d.吃砂量:一般铸件的吃砂量可控制在60~80mm,对薄壁件可以降到30~50mm,这对降低树脂砂的砂铁比进而降低其成本有利。

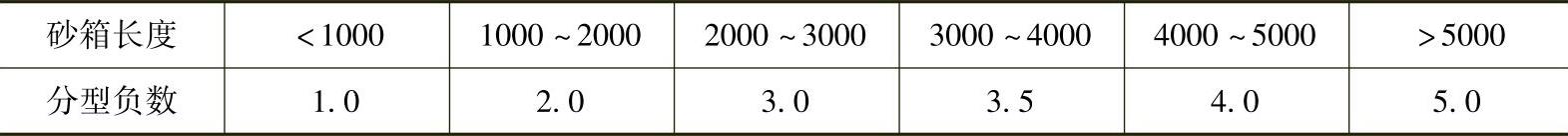

e.分型负数:由于树脂砂分型面平整,故其分型负数可小于黏土砂,具体数据见表7-11。

表7-11 分型负数 (单位:mm)

3)浇注系统工艺参数的确定。在设计大型铸铁件的呋喃树脂砂浇注系统时,应坚持大流量、小流速、平稳、分散的浇注原则。其中大流量主要是保证铁液快速充型,使铁液迅速建立一定的压头,可以抑制部分呋喃树脂砂气体的析出进而侵入铁液中。

4)施涂涂料。大型铸铁件局部的铁液压头通常较大,且持续时间长,因此对呋喃树脂砂铸型所用涂料的质量要求就很高,可用石墨或浅色醇基涂料。涂料层应致密,尤其要保证浇注系统和铸型侧面的施涂质量,大型铸铁件一般要求施涂涂料2~3遍。如果涂料层不致密或涂料附着力不强,将极易造成冲砂或粘砂缺陷。为提高铸件表面质量,还应将非加工面的涂料层打磨平整,不能有明显的刷痕。

(3)典型的大型铸铁件生产

1)大型钢锭模。某厂生产的最大钢锭模尺寸为1700mm×2500mm,壁厚220mm,净重达25t,如图7-15所示。

工艺控制为:

a.浇注工艺为顶部雨淋明浇式,铸型上表面直接暴露在大气中。铸件上表面质量问题可通过增加加工余量来解决,中间采用中空式型芯,使其内部空气形成对流加强冷却,使铁液与铸型的接触面快速凝固。

图7-15 钢锭模铸件

b.控制铁液进入铸型的方式,防止铁液直接冲刷铸型。

c.调整呋喃树脂砂配比,提高铸型紧实度,使铸型具有一定的强度。

效果:连续生产六件25t钢锭模,未发现铸件有任何表面粘砂现象。

2)床身。TK6920DA型镗铣机床身,轮廓尺寸为4900mm×2070mm×600mm,毛坯单件质量14.8t,主要壁厚35mm,导轨面粗加工后,不允许存在气孔、夹渣等任何形式的铸造缺陷。

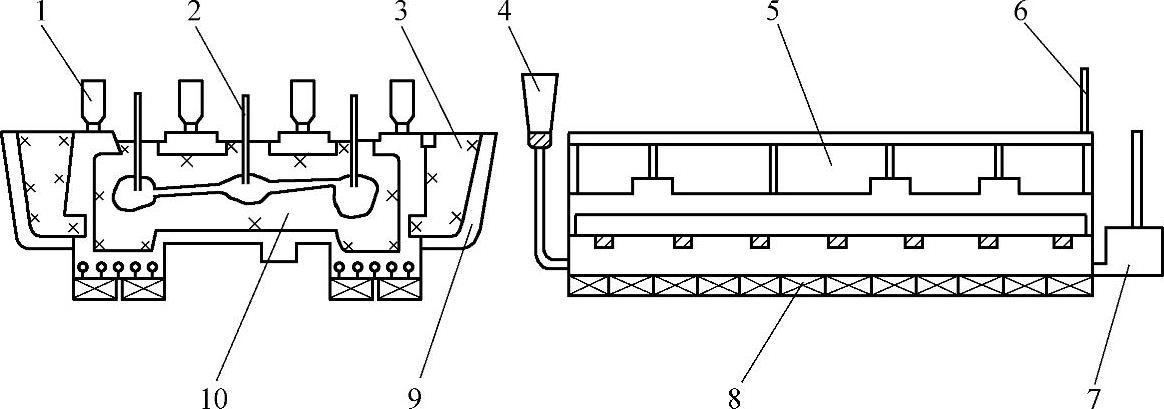

工艺控制:因床身工艺浇注铁液量为16.5t,受实际生产条件的限制,需同时准备两包铁液,分别从两套浇注系统引入型腔。床身一端设置底注式浇道,从轨道处引入铁液;床身的另一端设置雨淋式浇道,从床身上部引入铁液,并且直浇道与内浇道均采用成型陶瓷耐火浇道,具体如图7-16所示。浇注系统具体尺寸见表7-12。

图7-16 床身造型工艺简图

1—冒口 2—型芯出气孔 3—侧边型芯 4—底注式浇道 5—床身 6—雨淋式浇道 7—冷液储存包 8—石墨冷铁 9—溢流槽 10—中心型芯

表7-12 床身浇注系统尺寸

效果:批量生产100余件,气孔缺陷的废品率≤3%。(https://www.xing528.com)

3)台车。380m2烧结机台车中间体的外形尺寸为4500mm×1500mm×475mm,主要壁厚30mm,毛坯单件质量5.5t,材质要求为QT500—7,显微组织要求:球化等级≤3级,石墨球大小≥6级。

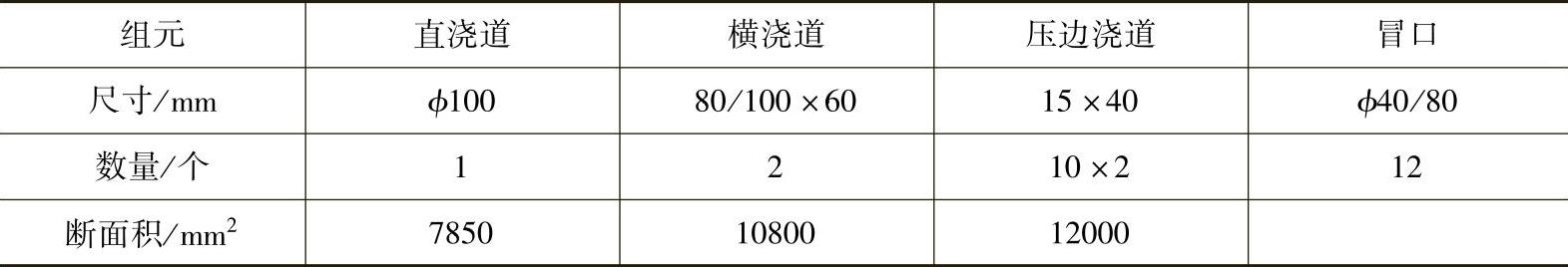

主要工艺措施:①此类型的铸铁件呋喃树脂砂生产宜采用均衡凝固的浇注系统设计方法。在380m2台车中间体两侧非热节点处,各设置10个压边浇道,热节点处设置石墨冷铁,具体尺寸见表7-13;②球化剂采用钇基重稀土硅铁镁合金(抗球化衰退的能力较强),孕育剂采用75SiFe与特种复合长效孕育剂,分别进行包底、出铁槽孕育和浇口杯随流孕育;③高温熔炼,适温浇注。

表7-13 台车中间体浇注系统尺寸

效果:生产台车中间体毛坯共400余套,外观质量好;其力学性能与显微组织都能满足台车设计要求。

4)发电设备后气缸铸件。后气缸上部和下部是汽轮发电机上的关键铸件,结构复杂,且种类很多,工艺操作难度很大。

控制措施:

a.采用底注式浇注系统,并采用耐火砖管。

b.对开设的内浇道、横浇道,浇道附近及铸件的厚大部位,铸型圆角等处刷锆英粉涂料。

c.保证型砂混制均匀和具有足够的强度。

效果:用树脂砂生产的后气缸上、下部,表面光洁、平整,清砂便利,尺寸精确,未出现气孔问题。

5)发电设备隔板铸件。对该隔板铸件要求相当严格,树脂砂制芯是隔板的关键所在,叶片间尺寸精度主要由芯子来保证(只一个半圆形的芯子),因此,在制芯时必须耐心仔细操作,尤其是喉部宽度尺寸必须用量具反复测量,以调整到符合要求。芯子的涂料必须选择好,采用自干涂料较为合适,并且要求刷两遍,第一遍刷浅色自干涂料,第二遍刷自干石墨涂料;另外铸造工艺采用带溢流槽浇注系统,保证了铁液质量。通过采用一套严格的操作工艺,保证了隔板铸件的高质量生产,使得其生产成品率始终大于99%。

2.自硬呋喃树脂砂在铁路车辆铸钢件生产上的应用

(1)改进工艺措施,基本消除用呋喃树脂砂生产摇枕等复杂铸钢件的裂纹 国内某铁路车辆(集团)有限责任公司,采用呋喃树脂砂工艺为美国国际巴博尔转向架公司生产铁路货车用摇枕、侧架等铸钢件。多年的工艺实践证明,采用树脂砂生产的铸钢件具有尺寸精度高、轮廓清晰,旧砂回用率高等优点,但是铸件易产生裂纹,制约着产品合格率的提高和成本的降低。

摇枕和侧架是铁路货车转向架中两个重要部件,转向架是货车中的运动部分,车体及货物的质量都通过心盘压在摇枕和侧架上。显而易见,摇枕和侧架必须具有较高的综合力学性能,尤其是足够高的疲劳强度,因此铸件的尺寸精度、内在质量必须予以保证,才能满足使用的要求。

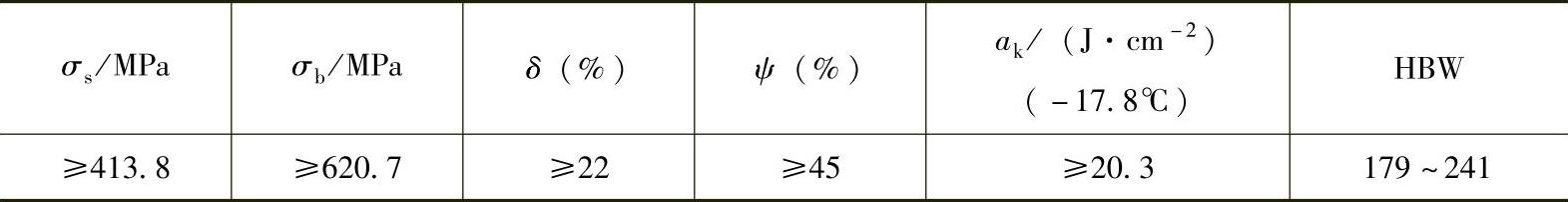

铸件材质为ZG25MnNiCrMo,属于美国标准AAR M—201 C级钢。其力学性能见表7-14。

表7-14 AAR M—201 C级钢试样力学性能

选用的造型材料如下:原砂牌号为ZGS96—30H—30,水分<0.5%,含泥量<0.3%,微粉含量<0.5%,酸耗值<5mL;呋喃树脂含N<1.5%,水分<4.0%;固化剂为对甲苯磺酸;涂料选用醇基锆英粉涂料。树脂砂配方见表7-15。树脂砂性能要求为:起模强度≥0.4MPa,24h终强度≥1.5MPa,发气量<20mL/g。

表7-15 型(芯)砂配方 (单位:质量分数,%)

摇枕外形尺寸为2438mm×508mm×460mm,浇注质量约1000kg,平均壁厚18~29mm。从产品图样及美国铁路标准要求来分析,产品结构复杂,外形轮廓大而壁厚薄且不均,相关尺寸多,加工面少,尺寸公差和形位公差要求严格,综合力学性能要求高,特别是疲劳强度要求高。

使该铸件产生裂纹的原因有:①轮廓尺寸大而壁薄,结构复杂,内腔肋多,热节区多、凝固速度不一致,收缩阻碍大,铸造应力大;②呋喃树脂砂对铸件表面有增N、S、P倾向,并且具有较高的高温强度,退让性差;③铸件材质本身收缩大,热裂倾向大。

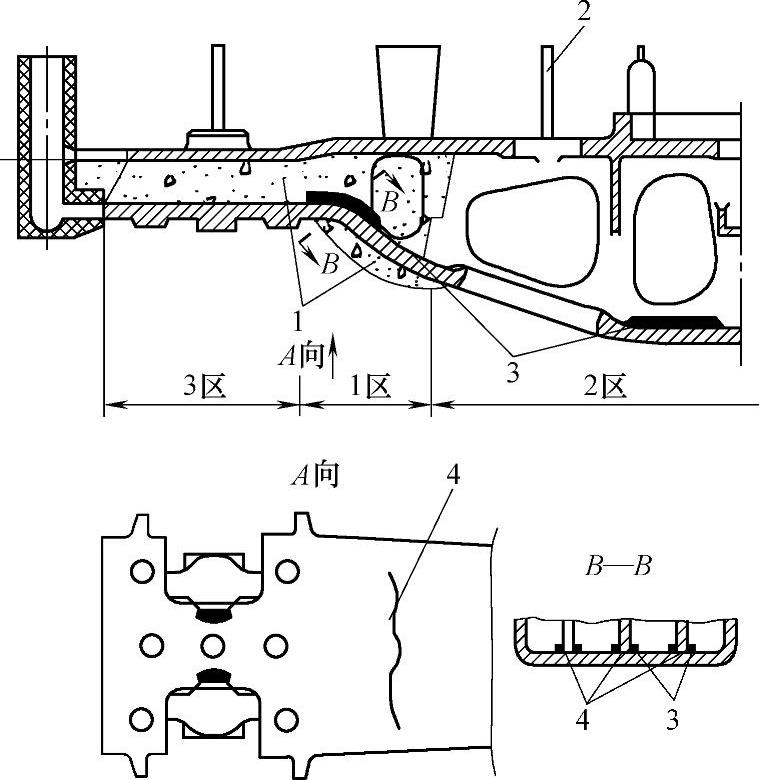

根据以上工艺分析,制定摇枕铸件的工艺方案。铸型和型芯均采用呋喃树脂砂,型(芯)表面全部刷涂料;造型、制芯后在16h以内浇注;图7-17所示为摇枕铸件的工艺简图。采用开放式浇注系统,钢液从两端分上、下两个内浇道引入;在心盘面及外侧设置六个冒口;为了保证排气,在适当的部位还设置了足够多的扁平出气孔;在1区中间立肋处放置随形冷铁;增加增缩剂;在铸件凝固滞后部位及结构复杂部位加特种砂(大粒硅砂20/40与铬铁矿砂40/70)。浇注温度控制在1580~1600℃,浇注时间≤40s,打箱时间为6h。

图7-17 摇枕铸件工艺简图

1—特种砂 2—出气孔 3—冷铁 4—裂纹

采取这些措施后,经对铸件进行探伤检查,没发现裂纹存在,取得了较好的效果。

(2)采用改性呋喃树脂砂解决摇枕、侧架铸钢件裂纹缺陷的问题

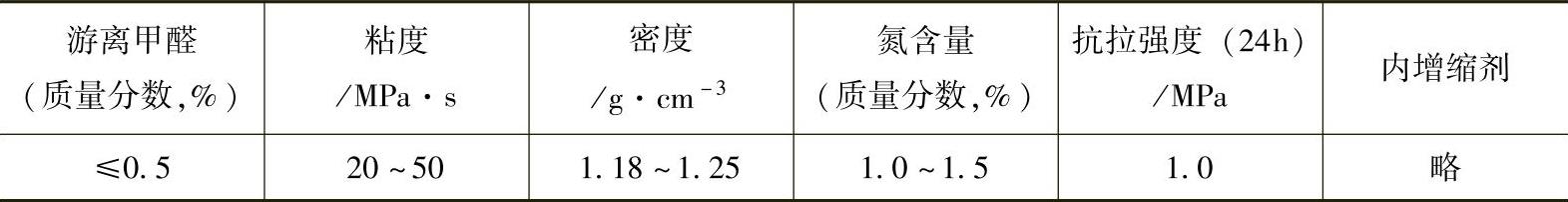

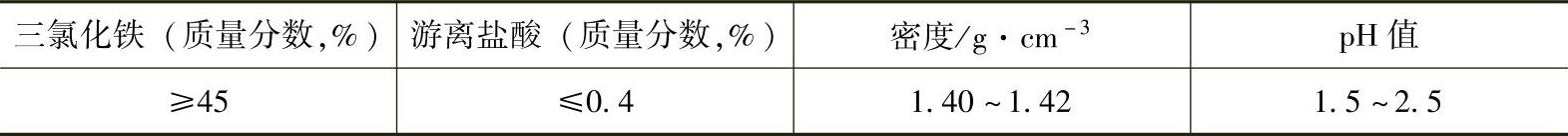

1)在普通呋喃树脂中加入内增缩剂以进行改性处理,研制成改性自硬呋喃树脂,具体技术指标见表7-16。

表7-16 改性自硬呋喃树脂技术指标

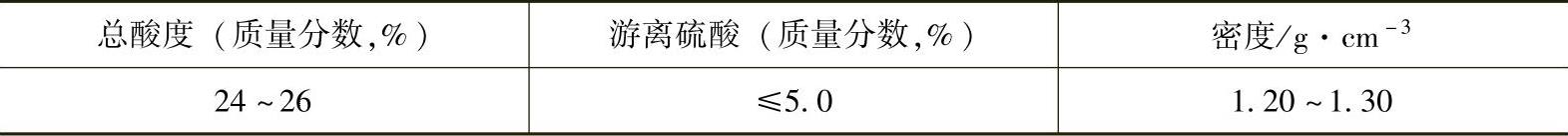

同时研制的还有与此改性树脂配合使用的专用固化剂、外增缩剂、抗氧化剂等,具体技术指标分别见表7-17~表7-19。

表7-17 专用固化剂技术指标

表7-18 外增缩剂技术指标

表7-19 抗氧化剂技术指标 (单位:质量分数,%)

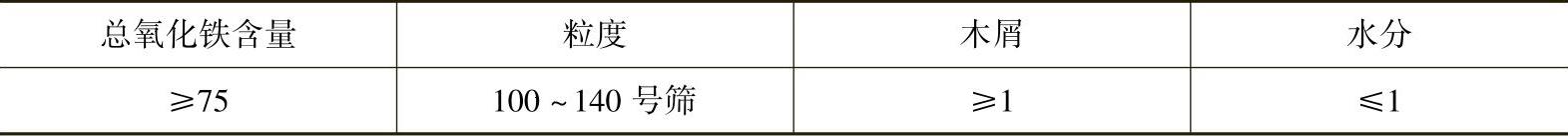

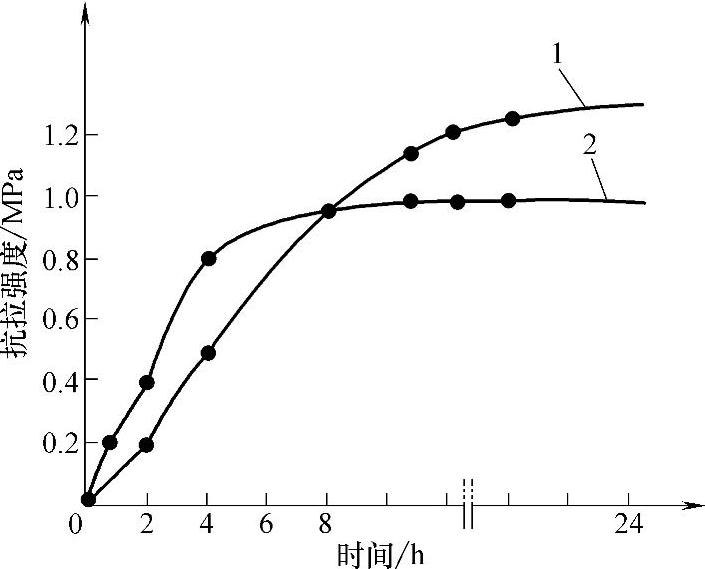

2)效果:①通过对普通呋喃树脂的改性处理,可使改性呋喃树脂砂达到常温抗拉终强度的时间由24h缩短至8h(图7-18);②对普通树脂砂、改性树脂砂、水玻璃砂的高温强度进行对比实验的结果如图7-19所示。由图7-19可见,改性树脂砂在1000℃时的高温强度低于普通树脂砂而接近水玻璃砂,大大提高了砂型的高温退让性。

图7-18 树脂砂抗拉强度随时间变化曲线

1—普通树脂砂 2—改性树脂砂

图7-19 树脂砂抗拉强度随温度变化曲线

1—改性树脂砂 2—普通树脂砂 3—水玻璃砂

用改性自硬呋喃树脂砂可以提高型(芯)砂的退让性,减小高温膨胀应力,有效地解决了用自硬呋喃树脂砂生产摇枕、侧架这类结构复杂的薄壁铸钢件的裂纹问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。