自硬树脂砂有初强度和终强度之分,此外还有经时强度。所谓初强度是指树脂砂起模后的强度;经时强度是指树脂砂经过若干小时后的强度;而终强度指树脂砂在24h时的强度值,它应保证型(芯)在搬运、下芯、合型、浇注时有足够的强度而不至损坏。终强度与型(芯)本身的大小、形状和工艺操作的需要有关,一般型砂为0.6~0.8MPa;芯砂为0.8~1.0MPa;复杂型芯为1.6~2.0MPa;非铁金属铸件型芯应适当降低终强度。

自硬树脂砂的强度是其重要的乃至关键的一个性能指标,影响其强度的因素很多,其主要因素如下。

1.树脂加入量对树脂砂强度的影响

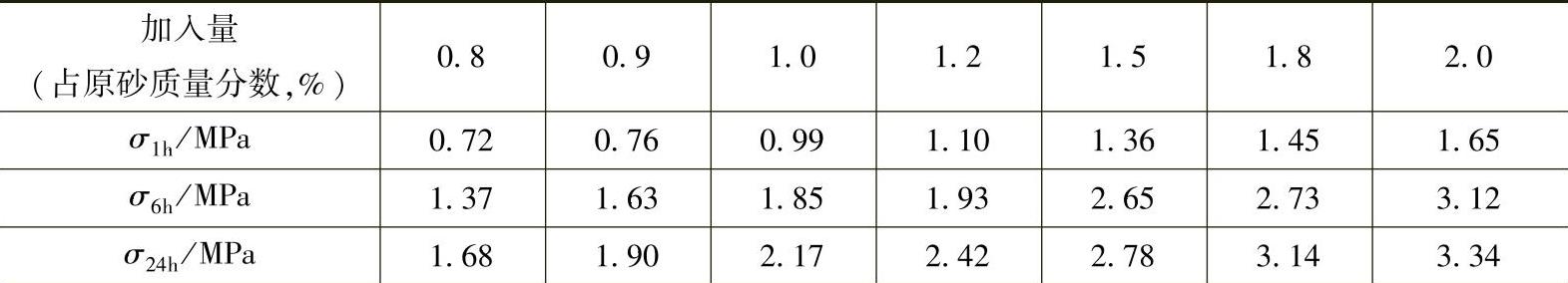

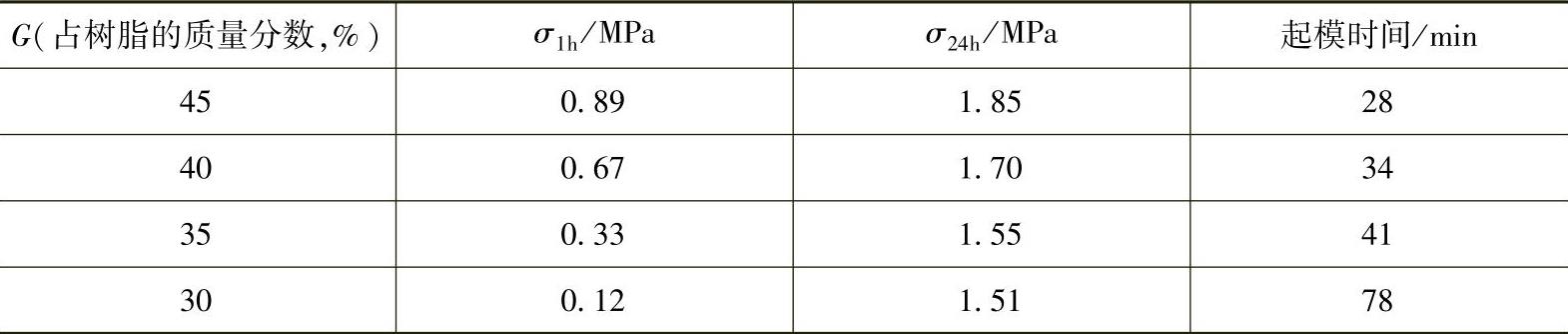

在自硬呋喃树脂砂铸造工艺的生产实际中,随着树脂加入量增加,树脂的强度增加,但树脂加入量与抗拉强度成非正比关系(表3-4)。

表3-4 树脂加入量与抗拉强度的关系

注:55/100的标准砂,树脂和固化剂均为东方汽轮机树脂有限公司生产,其中固化剂加入量占树脂质量分数的45%;环境温度27.5℃,相对湿度63%。

因此在树脂砂研究中,要考虑树脂加入量与粘结效率的关系问题。所谓粘结效率,是指在单位树脂百分含量条件下,树脂砂体系中原砂与树脂膜之间的粘附力、树脂膜本身的内聚力以及粘结桥本身分布状况三者共同作用下所呈现出的树脂砂的抗拉强度或抗弯强度值大小,即单位树脂加入量时的树脂砂的强度,也称树脂砂的比强度。

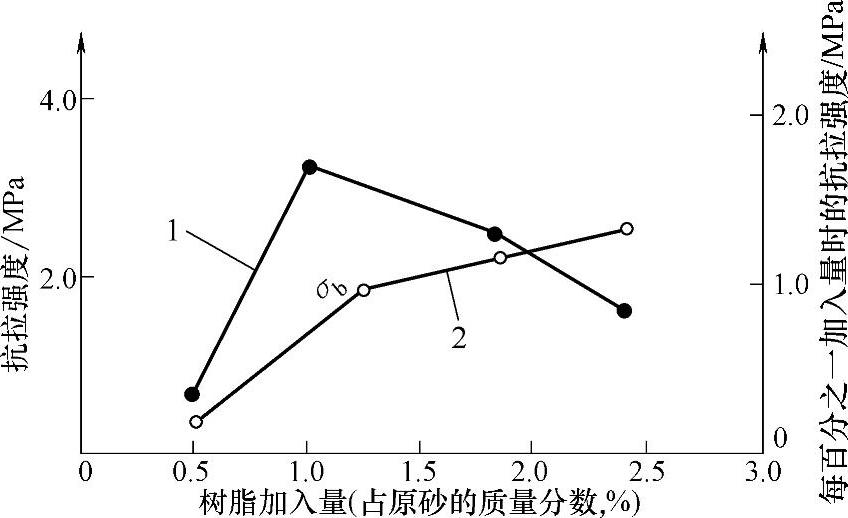

对某树脂不同加入量时树脂砂24h的终强度和每1%的树脂含量时的比强度(MPa/1%)的测定结果如图3-5所示[实验用砂为内蒙古产4S 75/150/(○-□)巴胡塔砂,富平天成公司生产的QCF90—2型树脂,QCF—2型固化剂]。

图3-5 树脂加入量与强度、比强度的关系

1—每百分之一加入量时的抗拉强度 2—抗拉强度

从图3-5可以看出,树脂砂的绝对强度随树脂加入量的增加而增加。树脂加入量较低时,增加树脂加入量,则树脂砂绝对强度提高较快(对应于绝对强度曲线上斜率较大),而当树脂含量较高时,绝对强度增长趋缓(对应绝对强度曲线上斜率较小)。树脂砂的比强度随着树脂加入量的增加而呈现出单峰变化趋势。其树脂砂最大比强度为1.57MPa/1%,对应的树脂加入量为0.95%,即在树脂加入量低于0.95%时,比强度随树脂加入量的增加而增加,超过0.95%的加入量时,比强度则呈下降趋势。当树脂加入量增加到2.5%时,其比强度降低约40%。

这说明树脂加入量太高时,树脂粘结效率很低。决不要追求过高的终强度,否则会增加树脂的加入量,增加生产成本,增加气孔缺陷倾向,同时也给旧砂再生处理增加麻烦。因此,应采取措施,降低树脂加入量,从而提高树脂的粘结效率。

2.温度、湿度和固化剂对树脂砂强度的影响

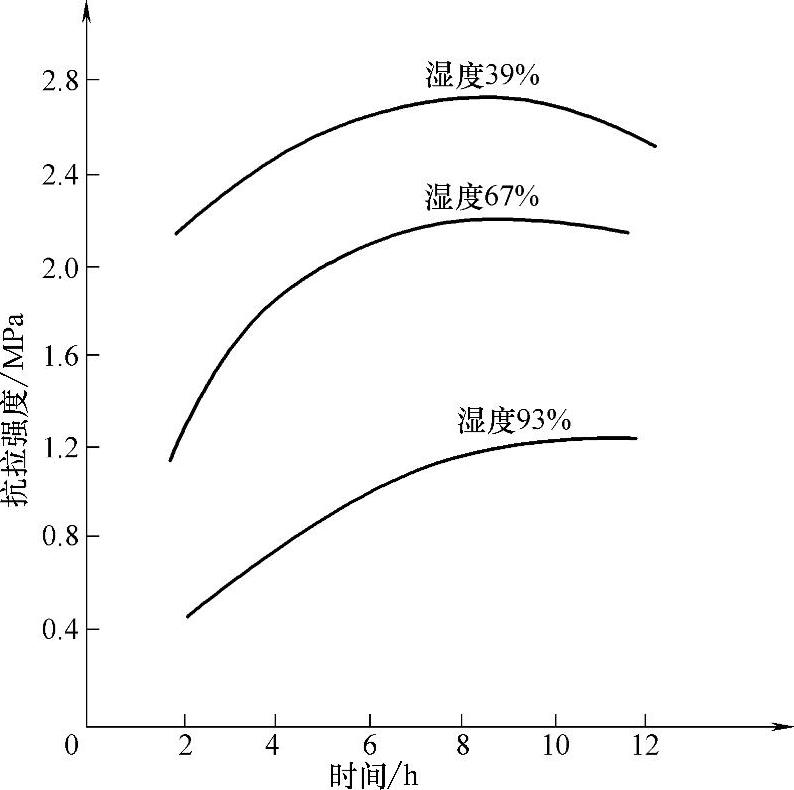

呋喃树脂砂的固化过程是属于缩聚反应,要放出水分来,因此,缩聚水的排出及时与否,对树脂砂的粘结强度有很大的影响。环境湿度大,阻碍了反应水的逸出,影响了固化反应的进行,初期强度就低,也会降低呋喃树脂砂的终强度,如图3-6所示。

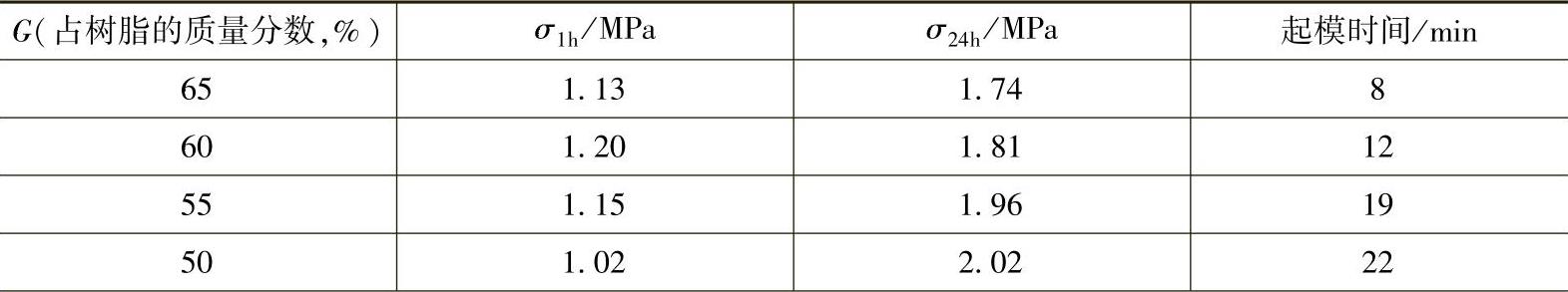

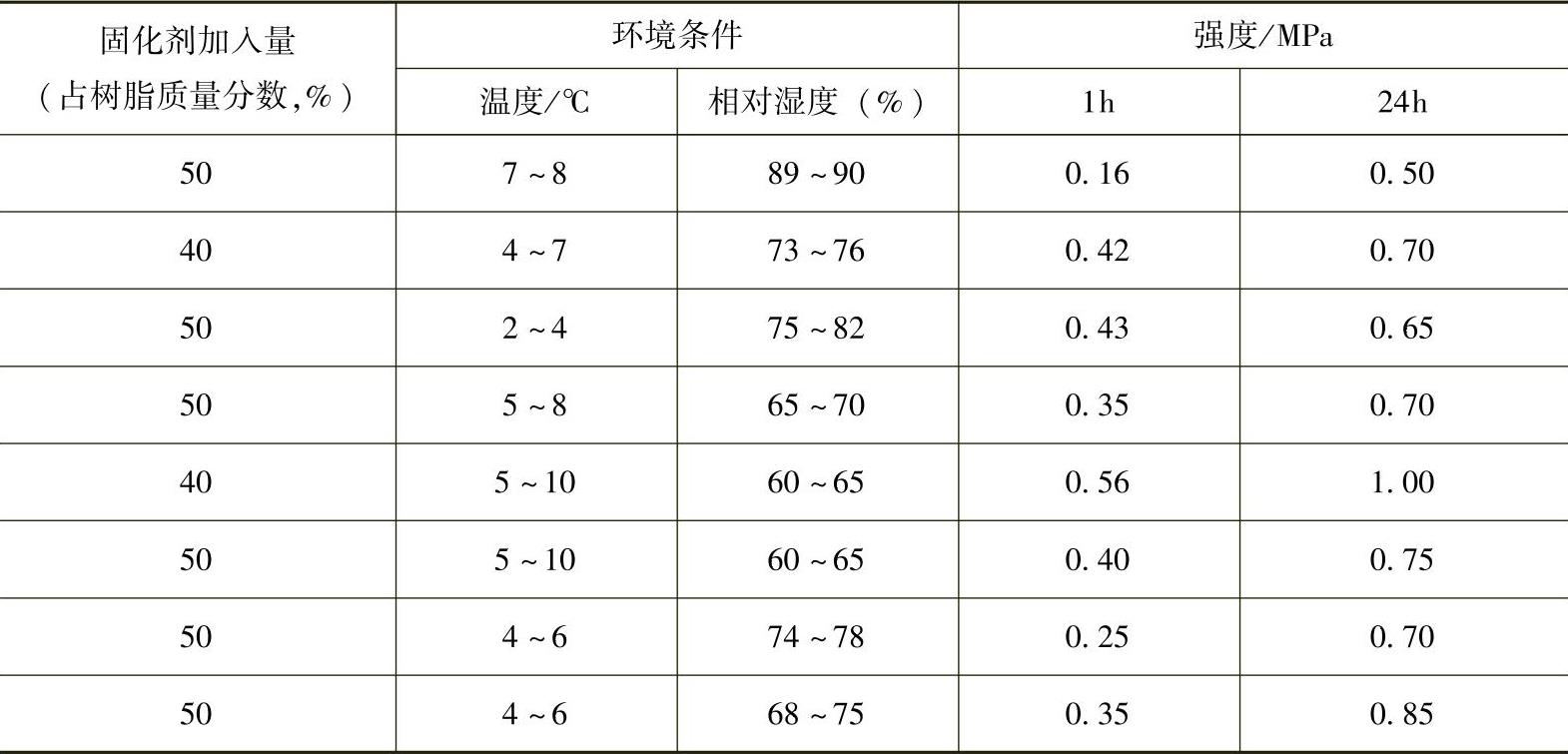

表3-5是树脂加入量为1.0%时,不同固化剂加入量G对应的24h抗拉强度及起模时间(同温度同湿度对比),从表3-5中可知,固化剂对抗拉强度有不同程度的影响,但抗拉强度并不始终随固化剂加入量的增加而增加,而是在某一固化含氮10.9%呋喃树脂砂强度-时间曲线(温度20℃)剂加入量时,抗拉强度出现一个最大值。当固化剂加入量为60%时,初强度达到最大值;固化剂加入量为55%时,终强度达到最大值,该固化剂加入量55%视为最优加入量。然而起模时间随固化剂加入量增加而缩短。

图3-6 不同湿度条件下用磷酸固化剂时的

表3-5 不同固化剂加入量G对应的抗拉强度及起模时间

(续)

注:使用东方汽轮机树脂有限公司生产的树脂及固化剂。

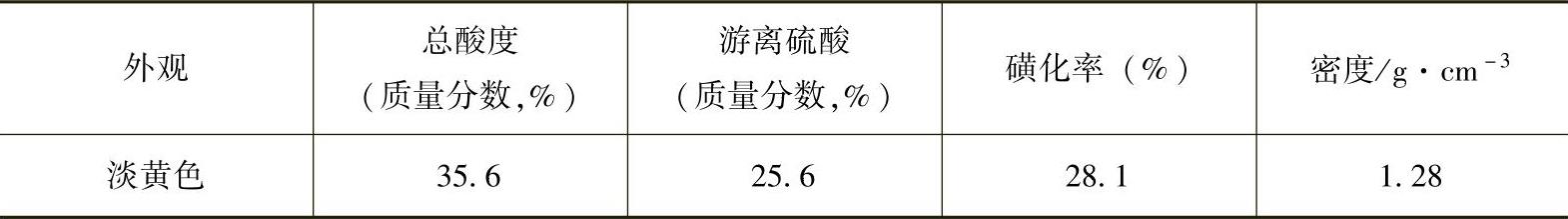

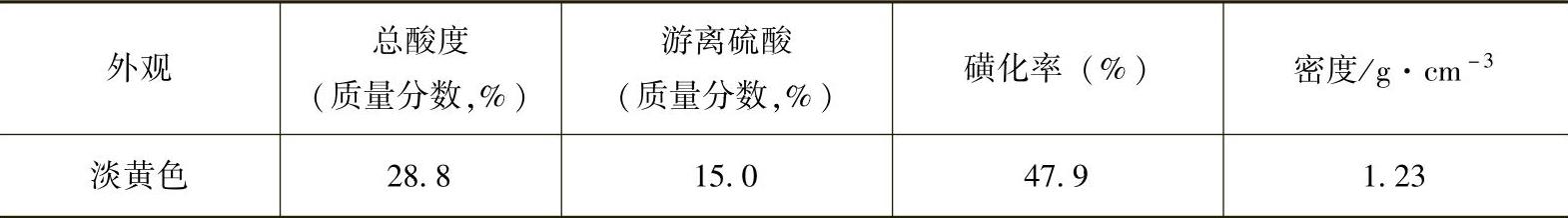

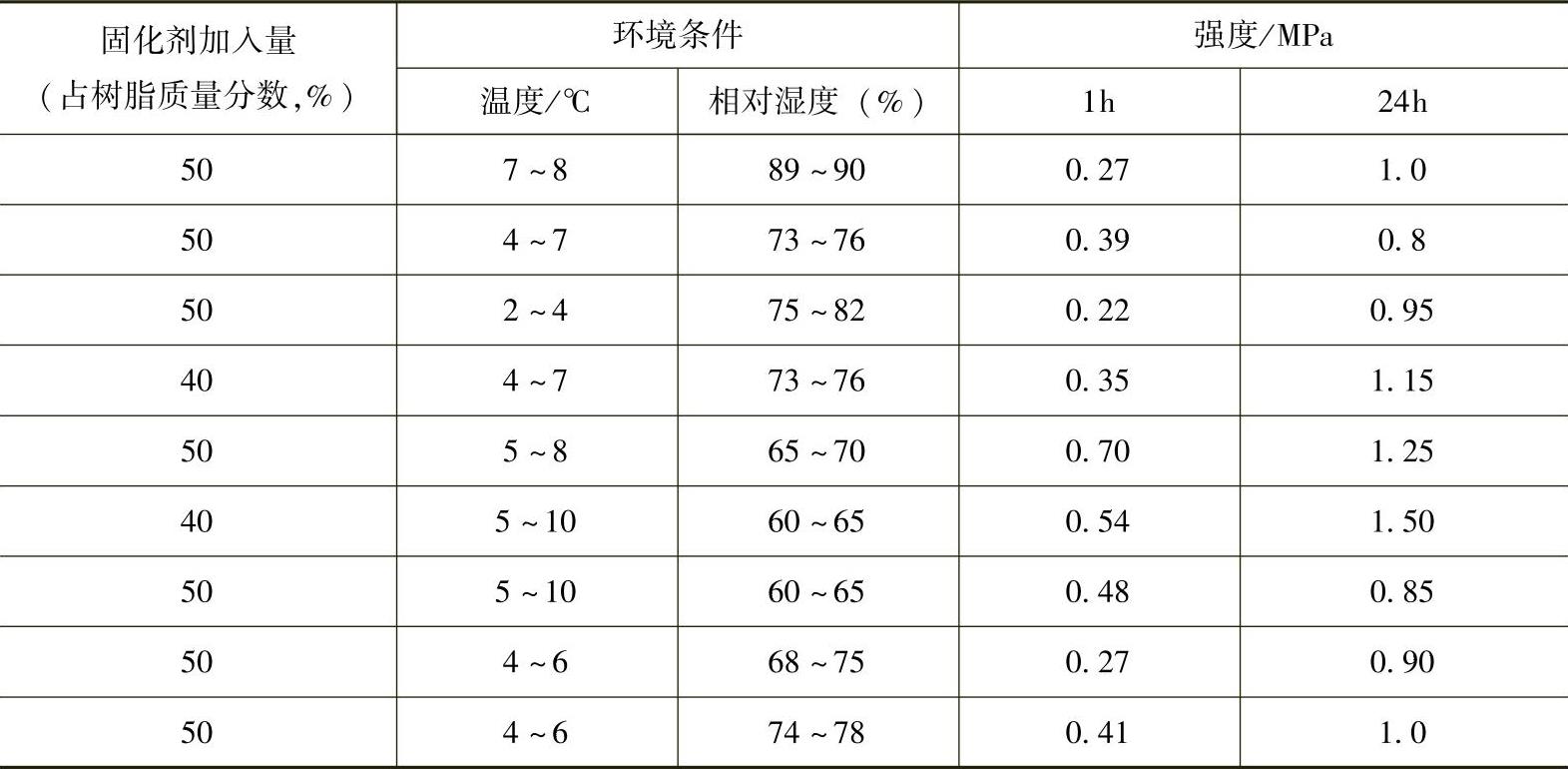

表3-6~表3-9分别列出了两种磺酸类固化剂(A和B)的性能指标及在温度低于10℃(当年12月至次年1月的冬季)的条件下对呋喃树脂的1h初强度和24h终强度的影响。

表3-6 A固化剂性能指标

表3-7 A固化剂对自硬呋喃树脂砂的固化性能的影响

注:1.原砂:40/70平潭砂,呋喃树脂加入量:占原砂的1.2%(质量分数)。

2.在低相对湿度且温度稍高时,可在10min左右起模,一般15~20min可起模。

表3-8 B固化剂的性能指标

表3-9 B固化剂对自硬呋喃树脂砂的固化性能的影响

注:1.原砂:40/70平潭砂,呋喃树脂加入量:占原砂的1.2%(质量分数)。

2.在温度稍高和湿度较低时,一般在5~10min可起模,大多在10~15min可起模,个别在15~20min能顺利起模。

从表3-6~表3-9可看出,固化剂的性能对呋喃树脂砂强度的影响很大。

1)随温度的升高和湿度的降低,其初强度和终强度较高。

2)温度相近或即使温度升高时,其湿度大者,树脂砂的初强度和终强度均低。

3)在相同条件下,40%的固化剂加入量比50%的加入量树脂砂强度要高些。

4)总的来看,用A固化剂时型砂的起模时间短些,初强度要高于用B固化剂时的,但终强度要比用B时低得多。

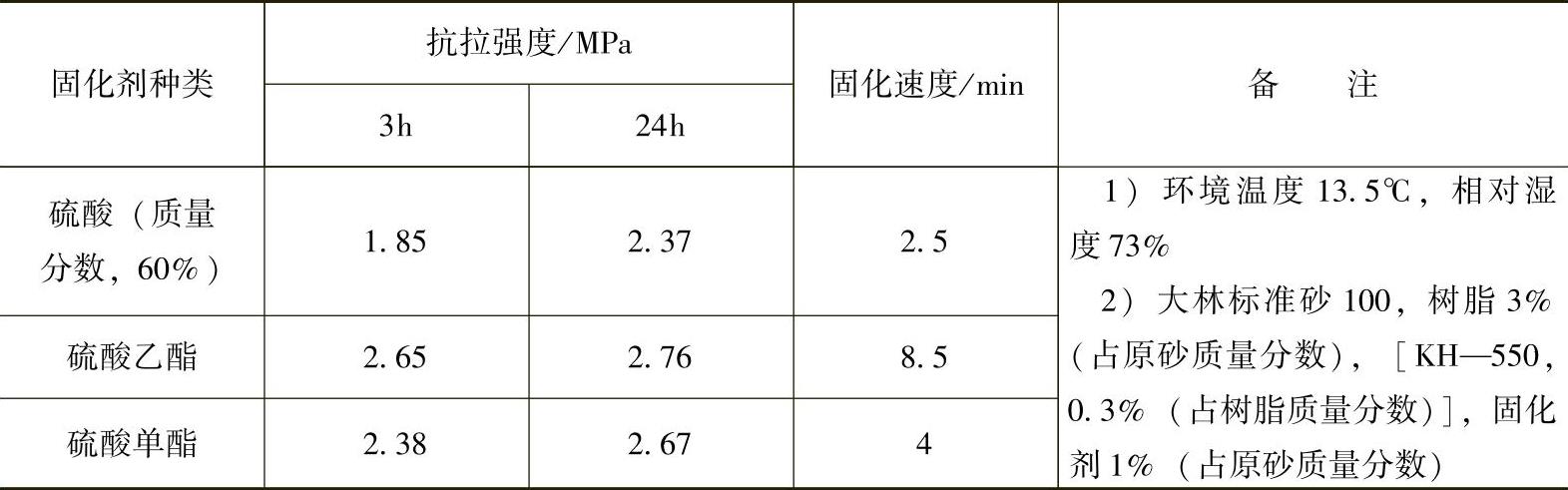

在无机酸中,用硫酸单酯作固化剂制得的工艺试样具有比硫酸和硫酸乙酯作固化剂更好的综合性能。硫酸固化速度虽快,但强度较低,硫酸乙酯强度高,但固化速度太慢,而硫酸单酯则在强度较高的同时固化速度也较快(表3-10)。

表3-10 几种无机酸固化下的呋喃树脂砂抗拉强度及固化速度

(https://www.xing528.com)

(https://www.xing528.com)

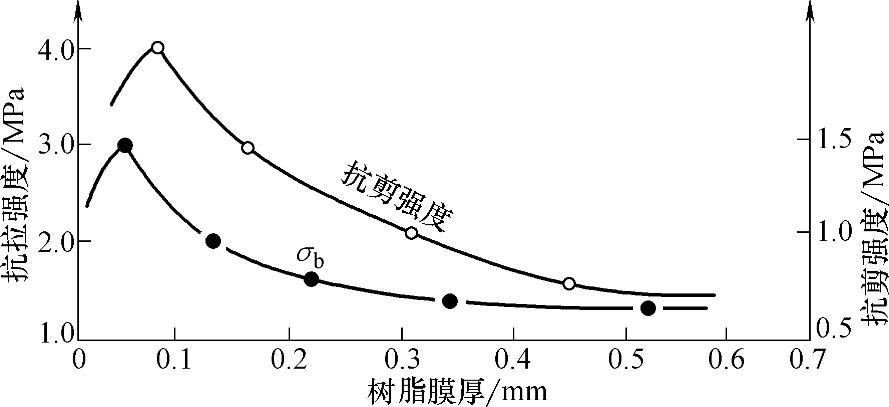

3.树脂膜厚度与树脂砂强度的关系

随着树脂加入量的增加,包覆在砂粒表面的树脂膜厚度就会增加,树脂膜也会更加完整。但随着树脂加入量的增加,会出现树脂砂绝对强度增加不多,而比强度还会降低的现象。

实验研究表明,树脂膜的最佳厚度在0.1mm附近(0.07~0.1mm)。膜厚<0.1mm时,强度较低,膜厚>0.1mm时,随着膜厚的增加,其抗拉强度则逐步降低(图3-7)。

图3-7 树脂膜厚度与树脂砂强度的关系

4.树脂性能对树脂砂强度的影响

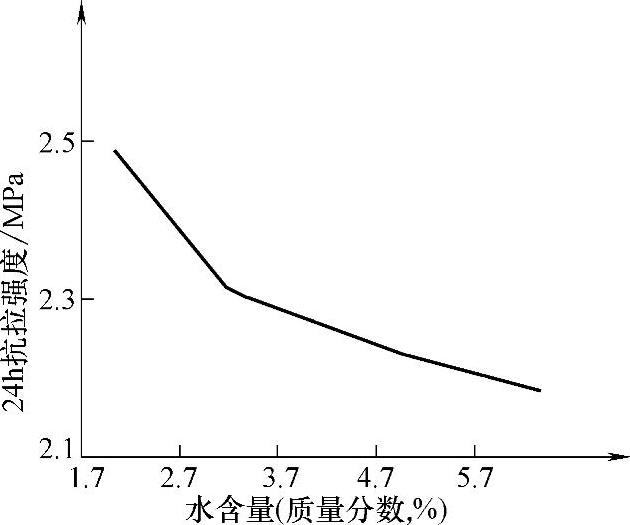

(1)树脂中水含量对树脂砂强度的影响 图3-8所示为树脂的水含量对树脂砂抗拉强度的影响。从图3-8中可看出,随着树脂中水含量的增加,自硬树脂砂的终强度显著降低;且树脂水含量多,固化速度慢,起模时间延长。

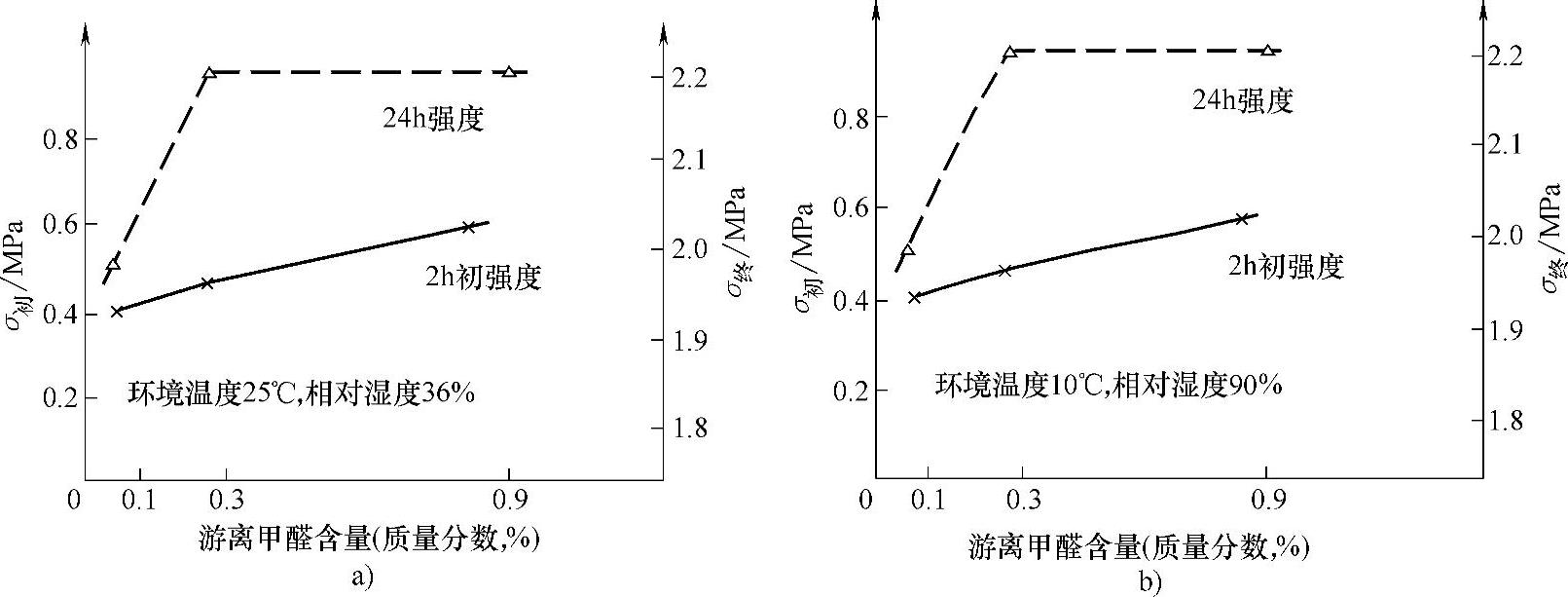

(2)游离甲醛含量对树脂砂强度的影响 树脂中游离甲醛含量的多少是衡量某一种树脂能否在生产中应用的重要标准之一。不同温度不同湿度情况下树脂中游离甲醛对树脂砂强度的影响如图3-9所示。从图3-9可看出,树脂中含有少量的游离甲醛,有助于提高树脂砂的初强度,并能稍提高终强度。特别是在高湿度的情况下,反应进行很慢,树脂砂初强度很低,而树脂中含有的少量游离甲醛,可使固化反应加快,初强度提高,起模时间减短。

图3-8 树脂的水含量对树脂砂强度的影响

但是,树脂中超标的游离甲醛对环境的污染和对人体的危害毕竟是很大的,在树脂的生产中应尽量减少游离甲醛的含量。

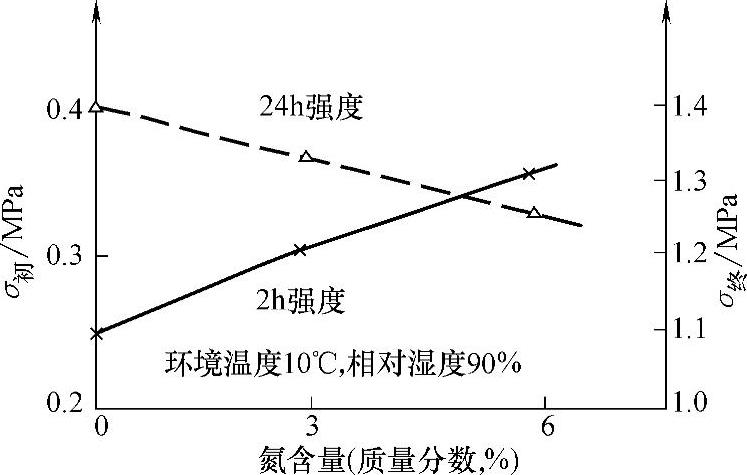

(3)树脂氮含量对树脂砂抗拉强度的影响 用国内某公司生产的氮含量分别为0%、3%、6%的QCF90—0、QCF90—2、QCF90—4树脂,测定了其2h后的初强度和24h后的终强度,结果如图3-10所示。

图3-9 两种环境条件下游离甲醛含量对树脂砂抗拉强度的影响

a)高温低湿度 b)低温高湿度

从图3-10可看出,随着树脂中氮含量的提高树脂砂的初强度有所提高,而终强度有所下降。树脂中氮含量越多,则分子中胺基越多,在树脂固化反应初期桥联作用会越强,从而提高了树脂砂的初强度。但是树脂中氮含量增多,则相对呋喃环含量降低,而树脂砂的终强度主要取决于呋喃环上CC双键的聚合偶联。所以氮含量越高,则呋喃环聚合偶联作用越差,树脂砂终强度就会有所降低。

图3-10 树脂中氮含量对树脂砂抗拉强度的影响

氮含量的高低,还影响到树脂的成本及铸件的质量。氮含量高,树脂成本低,但发气量大,对铸钢件等会产生皮下气孔等缺陷。

5.原砂性能对树脂砂强度的影响

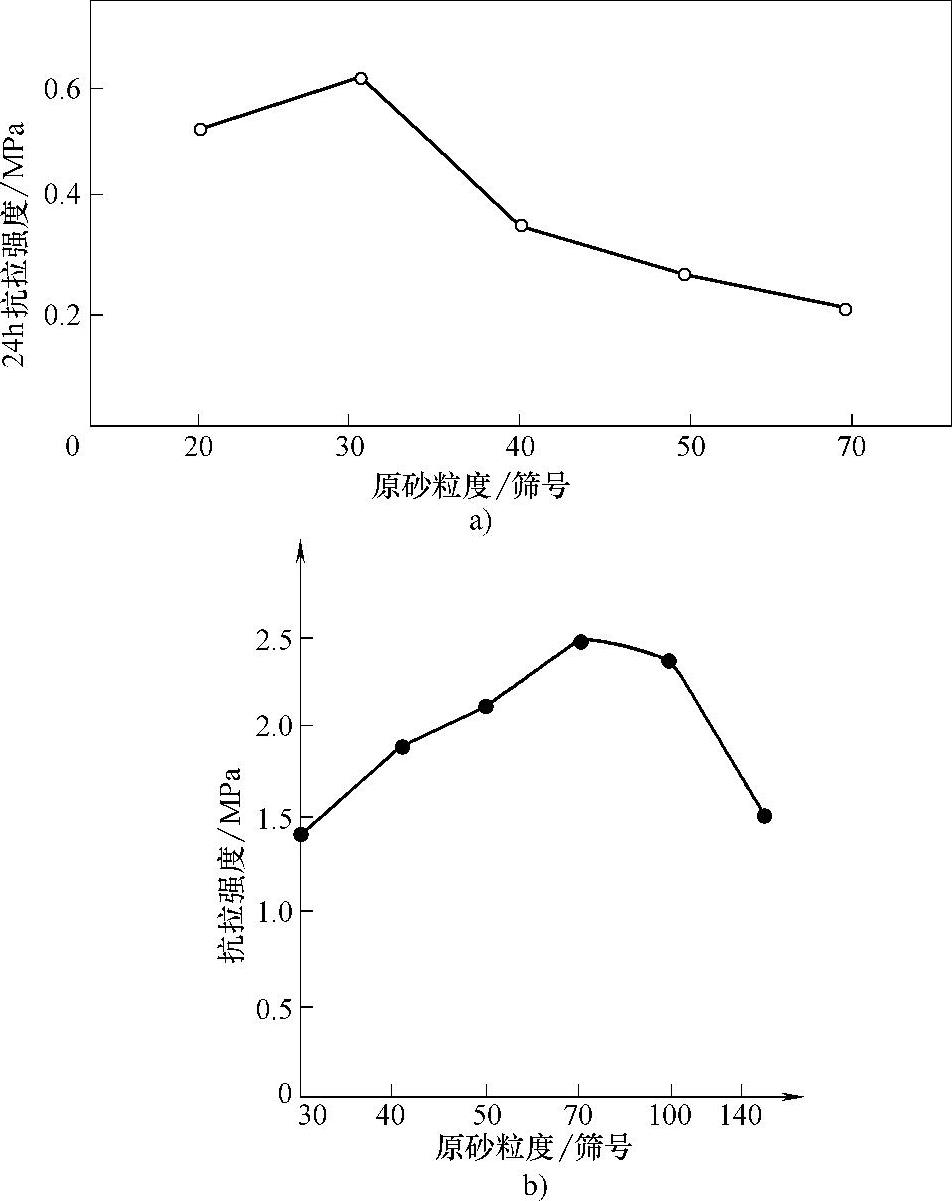

(1)原砂粒度 在实验室条件下用手工筛分出单筛号砂,实验了砂子粒度对树脂砂强度的影响,结果如图3-11a、b所示。从中可看出,1号原砂树脂砂的强度峰值在30筛号处,而2号原砂树脂砂的强度峰值在70筛号处,分别向粗细两方向逐渐降低。其中,1号砂砂粒变细,强度显著下降;而2号砂砂粒增粗,强度显著下降,例如,50筛号砂,强度下降16%,30筛号砂,强度下降44%;砂粒变细,强度有所下降,例如,100筛号砂,强度下降5.2%,140筛号砂,强度下降40%。

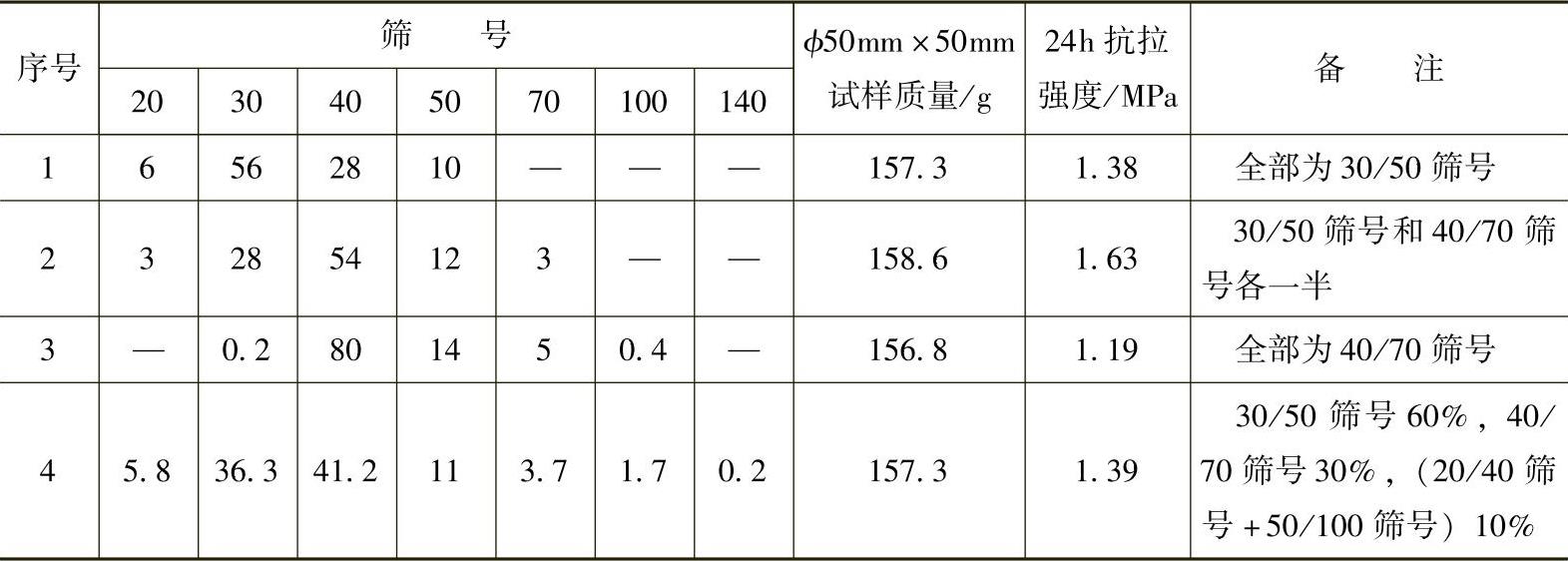

以江西某地产30/50筛号和40/70筛号砂为基础,搭配成不同粒度分布的原砂,测定了其对自硬呋喃砂强度的影响,见表3-11。从表3-11可以看出,30/50筛号+40/70筛号各半搭配的原砂,其树脂砂强度最高。实验中还发现,对试样而言,不同粒度分布的原砂,其树脂砂的充填密实度不一样,即ϕ50mm×50mm试样(三只试样的平均值)的质量不一样。高的密实度将树脂有效地分布到各接触点之间使二者相结合,就可使型芯获得较高的强度。

图3-11 单筛号砂与树脂砂强度的关系

a)1号砂:F705—1呋喃树脂,2%(占原砂质量分数)

b)2号砂:原砂100、氮含量≤7.5%的呋喃树脂1.5%,磷酸0.45%(占原砂质量分数)

表3-11 原砂粒度分布和自硬呋喃树脂砂的强度

注:F705—1树脂加入量为1.5%(占原砂质量分数)。

(2)原砂粒形 粒形方面,通常认为圆粒砂最理想,因为表面积小,耗粘结剂少,易紧实,强度高,随着粒形由圆形向角形转化,角形系数增高,紧实度变差,强度将有所降低。

国内有关研究者采用数理统计方法,以我国各主要砂源的原砂为实验对象,通过大量实验及对实验数据进行回归分析,探讨体现原砂物理性能的分散度N、平均粒径Dr、角形系数ζs和相对疏松度P等主要物理参数与树脂砂强度的具体关系。

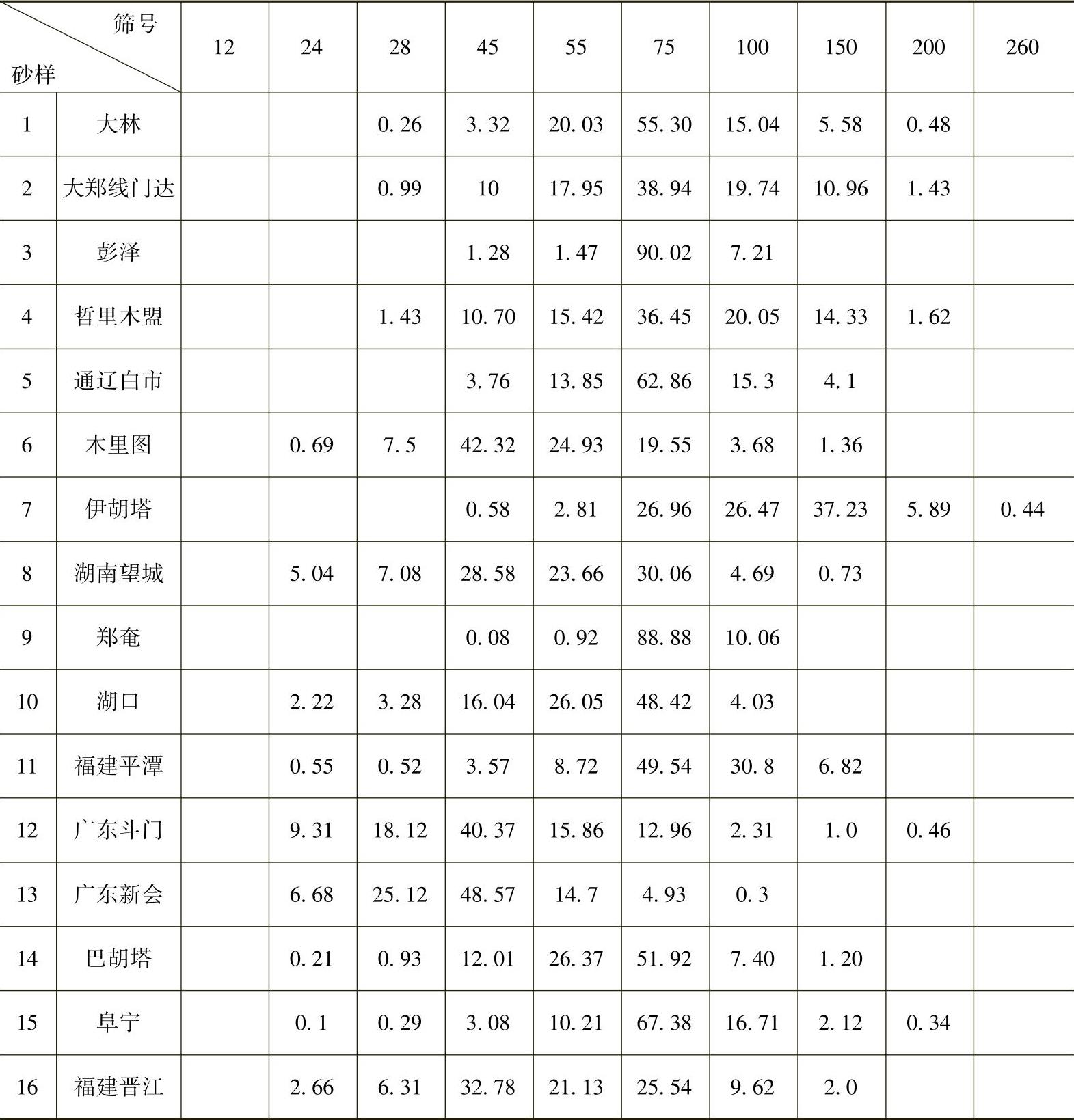

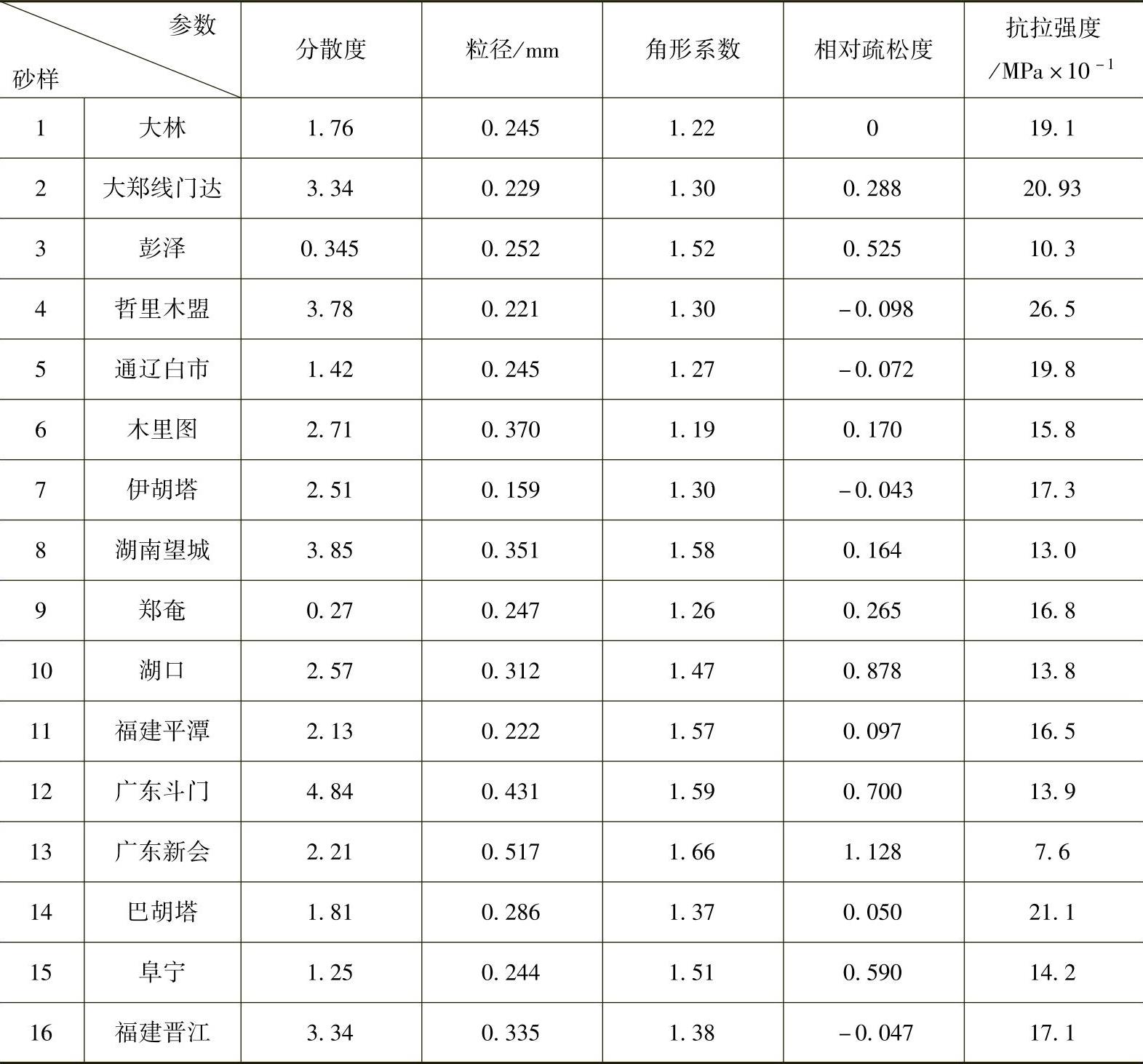

表3-12给出了国内相关产地原砂的粒度分布;其原砂的主要物理参数与抗拉强度的关系见表3-13。

表3-12 国内相关产地原砂的粒度分布

表3-13 原砂的主要物理参数与抗拉强度的关系

注:FFD—121自硬树脂,加0.3%(占树脂质量分数)硅烷,树脂加入量2%(占原砂质量分数),固化剂为75%的对甲苯磺酸溶液,加入量为粘结剂(质量分数)的15%,另加1.6倍于固化剂量的水。

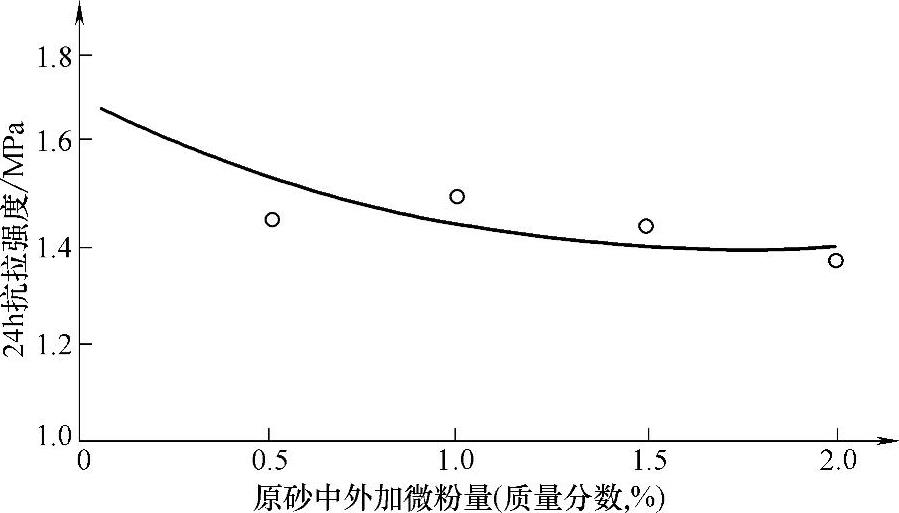

(3)原砂中微粉(140筛号以下的细砂)量 选用含微粉量极少的江西产原砂30/50筛号和40/70筛号各半搭配的砂作原砂,呋喃树脂加入量为1.8%,固化剂0.4%,采用外加微粉的办法,实验结果如图3-12所示。从图3-12中可看出,当外加微粉量由0增至2%时,试样烘干后的抗拉强度从1.73MPa,降至1.39MPa左右。造成强度下降的原因是,由于原砂中微粉含量的增加使原砂总比表面积急剧增大,在一定的树脂加入量的情况下,使有效粘结剂量减少,砂粒之间的树脂“缩颈”变小,继续增加微粉,甚至造成有的砂粒表面树脂膜不连续,有的粘结点没有树脂,从而使强度急剧下降。

图3-12 原砂中微粉量对树脂砂强度的影响

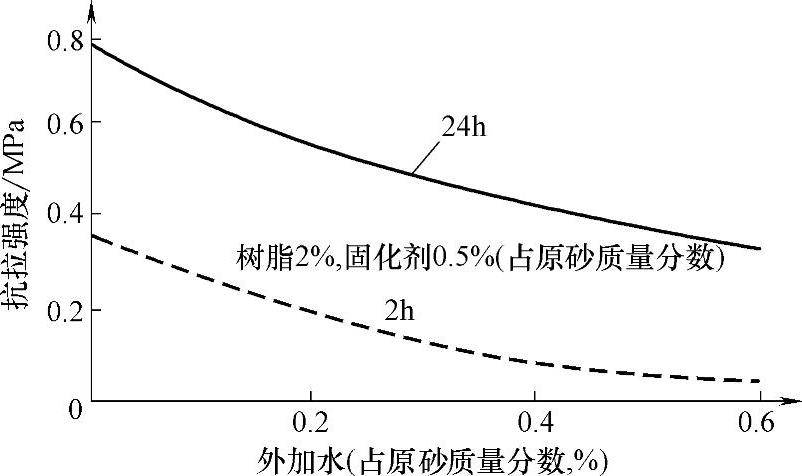

(4)原砂水含量 图3-13所示是原砂水含量与强度关系的实验结果。原砂中水分越高,固化性能越差,24h树脂砂强度也低。这是由于水分的存在,会稀释附着在砂粒表面的酸催化剂的含量,同时,湿润在砂粒表面上的水分,将会降低粘结剂对砂粒表面的附着力。对于水含量超过规定值的原砂必须重新进行干燥后才能使用。生产实践表明,硅砂水含量应为0.1%~0.15%。

图3-13 原砂水含量对树脂砂强度的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。