(一)白口铸铁的收缩

1.铸铁的液态收缩

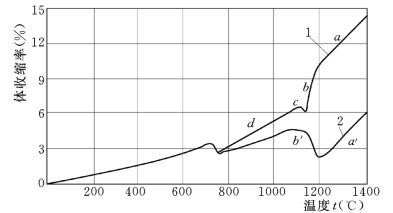

白口铸铁的典型收缩过程如图11-7所示。由于白口铸铁一般碳当量较低,且铸态没有石墨析出,其收缩过程为:液态收缩a,凝固收缩b、c(奥氏体析出时收缩b,莱氏体转变膨胀c)及固态收缩d。而灰铸铁(曲线2)液态收缩a′阶段几乎和白口铸铁具有相同的体收缩系数(a和a′线段平行),但接着就是体积膨胀过程b′,且体积膨胀开始温度远高于共晶温度,不过还是称为共晶膨胀(或奥氏体—石墨共晶膨胀、石墨化膨胀等)。因此,在共晶膨胀之前的液态收缩阶段,灰铸铁和白口铸铁具有相同体收缩系数,但以后则收缩特性差异很大,应分别讨论。

铸铁的液态收缩系数αⅤL随碳当量增高而加大,其平均值为

![]()

图11-7 铸铁的收缩过程曲线

1—白口铸铁;2—灰铸铁

式中 w C——铸铁中总含碳量(质量分数)。

根据状态图可知,铸铁的含碳量每增加1%,液相线温度下降约90℃。由此得白口铸铁的液态体收缩率为:

![]()

式中 t P——浇注温度;

1540——Fe的熔点(1538℃)的近似值。

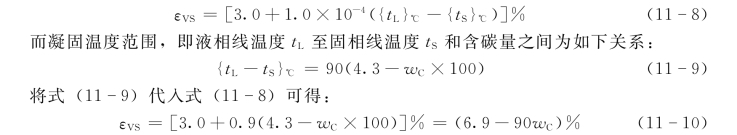

2.白口铸铁的凝固收缩

由凝固温度范围内的温度降低和液—固转变两种收缩值叠加而成。亚共晶白口铸铁由液态转变为固态时的体收缩率平均为εⅤ(L-S)=3.0%;凝固温度范围内的体收缩系数αⅤ(L-S)的平均值为1.0×10-6/℃。所以凝固时的体收缩率为:

3.白口铸铁的固态收缩

同碳钢类似,由于白口铸铁在铸造过程中无石墨化过程,固态收缩主要表现为珠光体转变前的收缩、共析转变时的膨胀和珠光体转变后的收缩。

(二)铸态析出石墨的铸铁之收缩

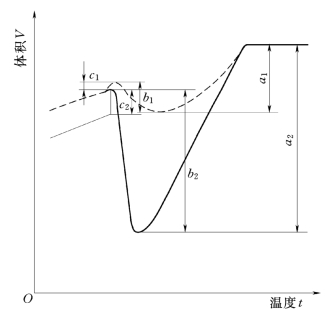

灰铸铁、蠕墨铸铁和球墨铸铁在凝固过程中,由于存在体积膨胀阶段,且膨胀的大小、出现的早晚,均受到冶金质量和冷却速度的影响,因而有别于其他合金。凝固过程可分为一次收缩、体积膨胀、二次收缩和固态收缩等四个阶段(见图11-8)。其特点为:

(1)在凝固完毕前,要经历一次(液态)收缩、体积膨胀和二次收缩的过程。(https://www.xing528.com)

(2)液态收缩、体积膨胀和二次收缩的大小和终止温度并非确定值,而是在很大范围内变化的。液态体收缩系数为(0.016~0.0245)×10-2/℃,体积膨胀量在3.0%~6.0%之间。二次收缩的范围也很大。最后是固态收缩阶段。

球墨铸铁出现体积膨胀,许多文献上称为“石墨化膨胀”或“缩前膨胀”,但并不单纯是因奥氏体—石墨共晶转变引起的:其一,体积膨胀开始温度可高于共晶温度;其二,对石墨化膨胀所作的计算证明,每析出1%重量的石墨,铸铁的体积增大0.89%[1]~0.95%。而实验数据表明,每析出1%重量的石墨,铸铁的体积增大约2%。因此不能认为析出石墨是造成体积膨胀的惟一因素。有人指出,体积膨胀还与气体析出有关。

凝固最后阶段的二次收缩现象是由碳的偏析引起的,共晶时石墨是领先相,最后凝固的铁液中严重缺碳,几乎像钢液一样,具有3%的体收缩率。

(三)影响球墨铸铁体积变化的因素

影响球墨铸铁的液态收缩、体积膨胀、二次收缩的大小、进程的主要因素是:铸铁的冶金质量和冷却速度。

1.冶金质量的影响

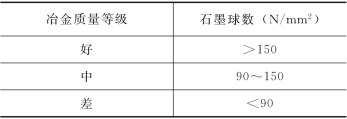

冶金质量可看作是铸铁体积收缩倾向的大小。冶金质量好的铸铁,在同样冷却速度下,液态收缩、体积膨胀和二次收缩都小,形成缩孔、缩松和铸件胀大变形的倾向小,容易获得健全的铸件。可以用试样上单位面积内石墨球数来评定球铁的冶金质量:从25.4mm厚(模数为0.79cm)的Y形试样上取样作金相检查,以1mm2面积上的石墨球数作为评定标准,见表11-3。

图11-8 球墨铸铁的体积变化

实线—冷却速度高,冶金质量差;虚线—冷却速度低,冶金质量高;a1、a2—液态收缩;b1、b2—体积膨胀;c1、c2—二次收缩

表11-3 球铁冶金质量等级

在评定铸铁的冶金质量时,还需注意影响冶金质量的其他因素:

(1)炉型的影响。经验证明采用冲天炉最佳,其次是反射炉、无芯感应炉,电弧炉较差。

(2)炉料的影响。高炉新生铁最佳,废钢次之,球铁回炉料较差。

(3)化学成分的影响。增加促进石墨化和石墨球数的元素和降低反石墨化元素,有利于冶金质量的提高。

(4)铁液的停留时间。在熔炉内铁液的停留时间长、温度高(不宜超过1500℃)则降低冶金质量。

(5)孕育的影响。孕育效果好有利于冶金质量。

2.冷却速度的影响

冷却速度越慢,铸铁的液态收缩、体积膨胀和二次收缩率越低。在砂型铸造的条件下,铸件金属的冷却速度主要决定于铸件的模数。模数越大,表明铸件越厚实,铸件金属凝固时间长、降温慢。在同样冶金质量的条件下,模数大时,铸铁的液态收缩、体积膨胀和二次收缩率小。当模数大于2.5cm的厚壁铸件时,适于采用无冒口铸造。而对于中等壁厚的铸件,例如模数在0.5~2.5cm时,却应该安放冒口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。