防止热裂纹可从冶金因素和工艺因素两方面着手。

1.冶金因素方面

(1)控制焊缝中硫、磷、碳等有害杂质的含量 这几种元素不仅能形成低熔相或共晶,而且还能促使偏析,从而增大热裂纹的敏感性。为了消除它们的有害作用,应尽量限制母材和焊接材料中硫、磷、碳的含量。按当前的标准规定:wS、wP都应小于0.03%~0.04%。用于低碳钢和低合金钢的焊丝,其wC一般不得超过0.12%。用于高合金钢时,(wS+wP)必须控制在0.03%以下,焊丝中的wC也要严格限制,甚至要求用超低碳(wC=0.03%~006%)焊丝。

重要的焊接结构应采用碱性焊条或焊剂。

(2)改善焊缝结晶形态 在焊缝或母材中加入一些细化晶粒元素,如Mo、V、Ti、Nb、Zr、Al、RE等元素,以提高其抗裂性;焊接18-8不锈钢时,通过调整母材或焊接材料的成分,使焊缝金属中能获得γ+δ的双相组织,通常δ相的体积分数控制在5%左右,这样既能提高其抗裂性,也能提高其耐蚀性。

(3)利用“愈合”作用 晶间存在易熔共晶是产生结晶裂纹的重要原因,但当易熔共晶增多到一定程度时,反而使结晶裂纹倾向下降,甚至消失。这是因为较多的易熔共晶可在已凝固晶粒之间自由流动,填充了晶粒间由于拉应力所造成的缝隙,即所谓“愈合”作用。焊接铝合金时就是利用这个道理来研究和选用焊接材料的。

但须注意,晶间存在过多的低熔点相会增大脆性,影响接头性能,故要控制适当。

2.工艺因素方面

主要指焊接参数、预热、接头设计和焊接顺序等方面,用工艺方法防止热裂纹主要是改善焊接时的应力状态。

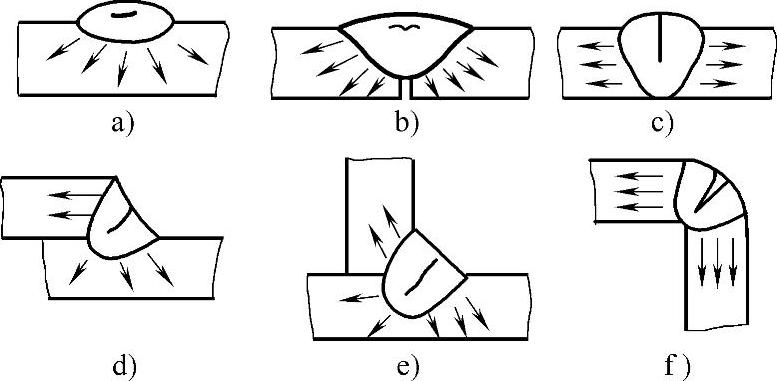

(1)合理的焊缝形状 焊接接头形式不同,将影响到接头的受力状态、结晶条件和热的分布等,因而热裂纹的倾向也不同。

表面堆焊和熔深较浅的对接焊缝抗裂性较好,如图8-14a、b所示。熔深较大的对接焊缝和角焊缝抗裂性较差,如图8-14c~f所示。因为这些焊缝的收缩应力基本垂直于杂质聚集的结晶面,故其产生热裂纹的倾向大。

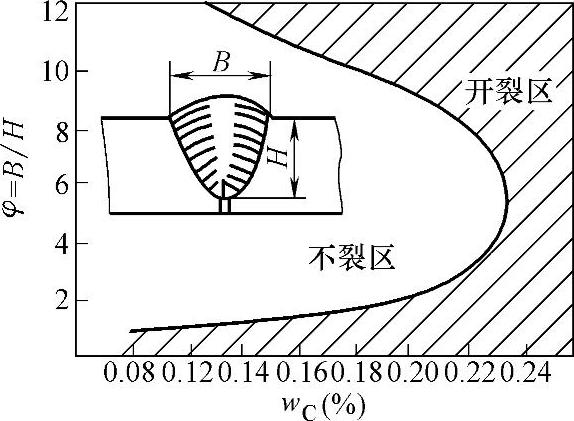

实际上,热裂纹和焊缝的成形系数(φ=B/H,即宽深比)有关,如图8-15所示。

图8-14 焊接接头形式对裂纹倾向的影响

图8-15 焊缝成形系数φ对焊缝热裂纹的影响(碳钢焊缝:Mn/S≥18,wS=0.02%~035%,SAW)(https://www.xing528.com)

一般提高焊缝成形系数φ可以提高焊缝的抗裂性。从图8-15中可以看出,当焊缝含碳量提高时,为防止裂纹,应相应提高宽深比。要避免采用ϕ<1的焊缝截面形状。

为了控制焊缝成形系数,必须合理调整焊接参数。平焊时,焊缝成形系数随着焊接电流的增大而减少,随着电弧电压的增大而增大。

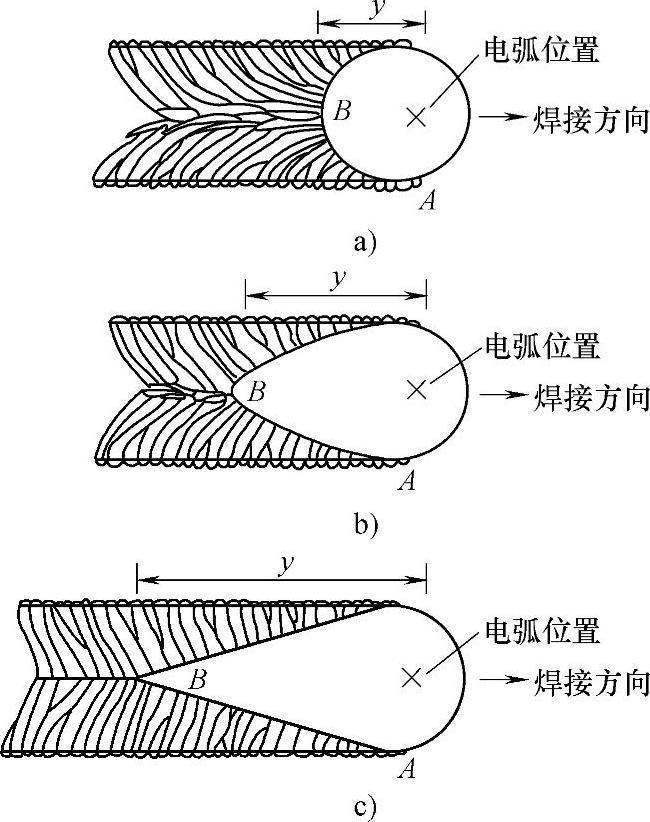

焊接速度提高时,不仅焊缝成形系数减小,而且由于熔池形状改变(见图8-16),焊缝的柱状晶呈直线状,从熔池边缘垂直地向焊缝中心生长,最后在焊缝中心线上形成明显的偏析层,增大了热裂纹倾向。

(2)预热以降低冷却速度 一般冷却速度增加,焊缝金属的应变速率也增大,容易产生热裂纹。为此,应采取缓冷措施。预热对于降低热裂纹倾向比较有效,因为预热改变了焊接热循环,能减慢冷却速度;增加焊接热输入也能降低冷却速度,但提高焊接热输入却促使晶粒长大,增加偏析倾向,其防裂效果不明显,甚至适得其反。

形成弧坑裂纹的主要原因是因为弧坑处在焊缝末尾,是液源和热源均被切断的位置,比焊缝本身具有更大的冷却速度。在工艺上填满弧坑和衰减电流收弧能减少弧坑裂纹。

图8-16 焊接熔池形状的比较

a)焊接速度低 b)焊接速度中等 c)焊接速度高

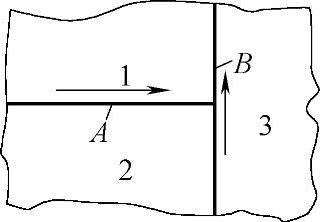

(3)降低接头的刚度和拘束度 为了减小结晶过程的收缩应力,在接头设计和装焊顺序方面应尽量降低接头的刚度和拘束度。例如,在设计上减小结构的板厚,合理地布置焊缝;在施工上合理安排构件的装配顺序和每道焊缝的焊接先后顺序,尽量避免每道焊缝处在刚性拘束状态焊接,设法让每道焊缝有较大的收缩自由。图8-17为由三块平板用A、B两条对接焊缝拼接成一块整板的例子。为了减少焊接应力,防止产生热裂纹,最好的装配焊接顺序是:先将1板与2板组装起来,接着焊接A缝,然后再装配3板,焊接B缝。这样的焊接过程三块板不受拘束。最不理想的装配焊接顺序是:先把三块板装配好,并定位焊,然后先焊B缝,后焊A缝,这种焊接顺序,先焊的B缝已把三块板固定,待焊A缝时,A缝的横向收缩就不自由,在A缝终端会产生很大的拘束应力而极易出现纵向结晶裂纹。

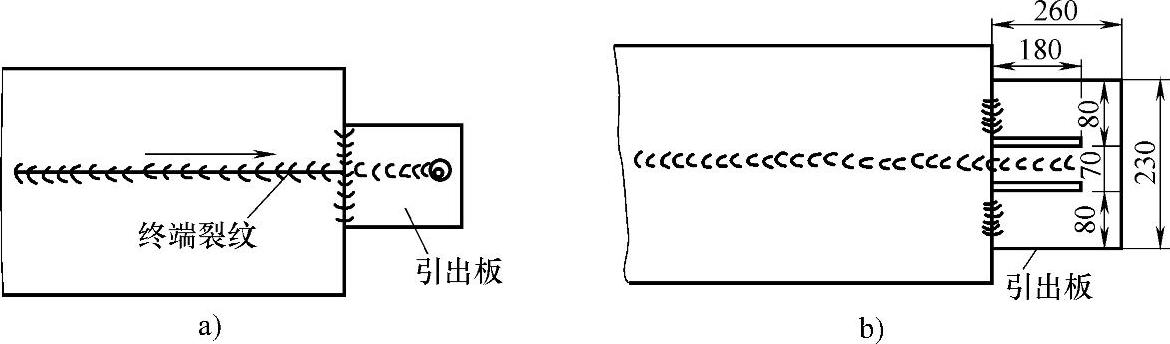

用单面埋弧焊焊长焊缝时,常产生终端裂纹,其原因与上述例子相似。通常长缝对接焊时,为了防止焊接过程因变形使装配间隙改变和保证焊缝终端的内在质量,焊前在终端处焊有引出板,如图8-18a所示。在这里引出板对焊件起着刚性拘束作用。焊后在焊件终端的焊缝上出现较大的横向拘束应力,导致产生终端裂纹。只需改变引出板的结构和尺寸,如图8-18b所示,焊前在引出板两侧各开一条通槽,再用两段短焊缝连接在焊件终端上,构成弹性拘束,从而缓解了横向拘束应力,避免了焊缝终端开裂。

图8-17 具有交叉焊缝的平板拼接(箭头表示焊接方向)

图8-18 引出板与终端裂纹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。