1.结晶裂纹的形成机理

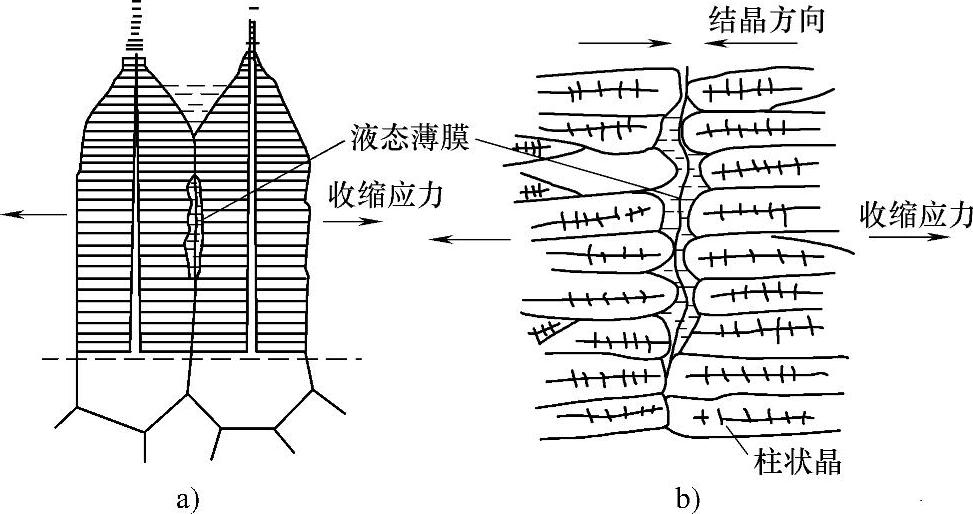

结晶裂纹沿一次结晶的晶界分布,特别是沿柱状晶的晶界分布的这种分布特征,说明焊缝在结晶过程中晶界是个薄弱地带。从焊接凝固冶金得知,焊缝结晶时先结晶部分较纯,后结晶的部分含杂质和合金化元素较多,这种结晶偏析造成了化学不均匀。随着柱状晶的长大,杂质合金化元素就不断被排斥到平行生长的柱状晶交界处或焊缝中心线处,它们与金属形成低熔点相或共晶(例如钢中含硫量偏高时,则生成FeS,便与铁形成熔点只有985℃的共晶Fe+FeS)。在结晶后期已凝固的晶粒相对较多时,这些残存在晶界处的低熔点相尚未凝固,并呈液膜状态散布在晶粒表面,割断了一些晶粒之间的联系。在冷却收缩所引起的拉应力作用下,这些远比晶粒脆弱的液态薄膜承受不了这种拉应力,就在晶粒边界处分离形成了结晶裂纹。图8-4是在收缩应力作用下,在柱状晶界和在焊缝中心处两侧柱状晶汇合面上形成结晶裂纹的示意图。

图8-4 收缩应力作用下结晶裂纹形成示意图

a)柱状晶界形成裂纹 b)焊缝中心线上形成裂纹

根据金属断裂理论,在高温阶段当晶间延性或塑性变形能力δmin不足以承受当时发生的应变ε时,即发生高温沿晶断裂。因此,热裂纹是由金属的低塑性或脆化(内因)和拉应力(外因)共同作用下产生的。材料在凝固过程中如果不能允许自由收缩,就必然会导致内部的拉伸变形。拉伸变形在结构件焊接过程中是很难避免的。

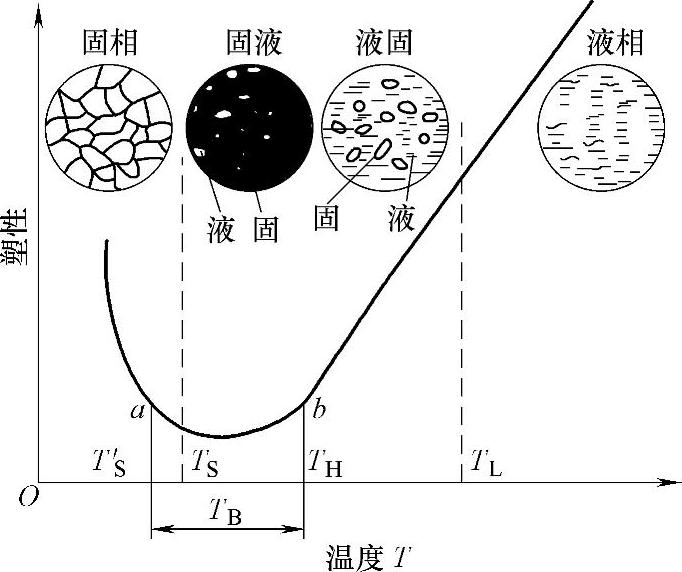

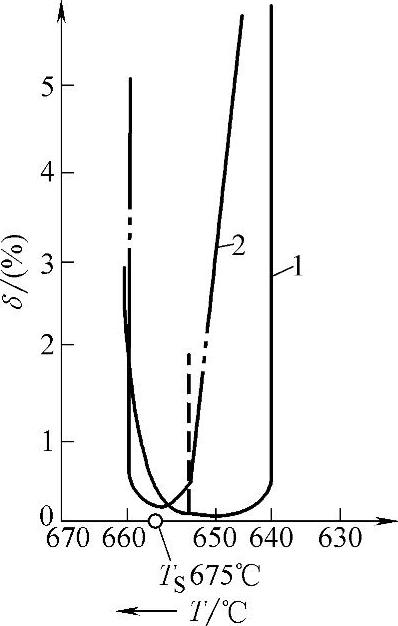

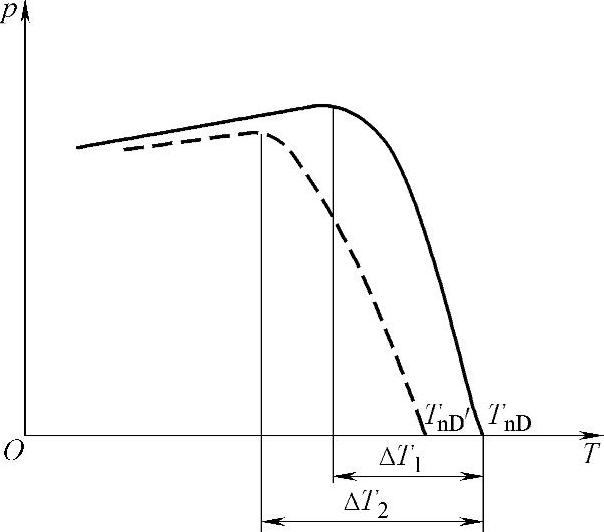

结晶裂纹的产生倾向主要取决于材料本身在凝固过程中的变形能力。凝固总要经历从液-固态(液相占主要部分)到固-液态(固相占主要部分)再到完全凝固的转变。在液-固态时,如果发生变形,可依靠液相的自由流动来完成,少量的固相晶体只是稍作移动即可,本身形状基本不变,固相晶体之间的间隙能及时被流动的液态金属所填充,因而在该阶段不会形成裂纹。在固-液态时,焊缝以凝固的固相晶体为主,枝晶已生长到相碰,并局部联生,形成封闭的液膜,使少量的液态金属(主要是低熔点合金)的自由流动受到限制;此时当凝固收缩引起晶间液膜拉开后,就无法弥补,形成裂纹。故把该阶段所处的温度区间称为“脆性温度区”,如图8-5所示。图8-6为Al-Mn合金在固相线附近的塑性变形实测结果,可以看到明显的脆性温度区。当金属全部凝固后,它的变形能力又得到迅速提高,很难发生裂纹。

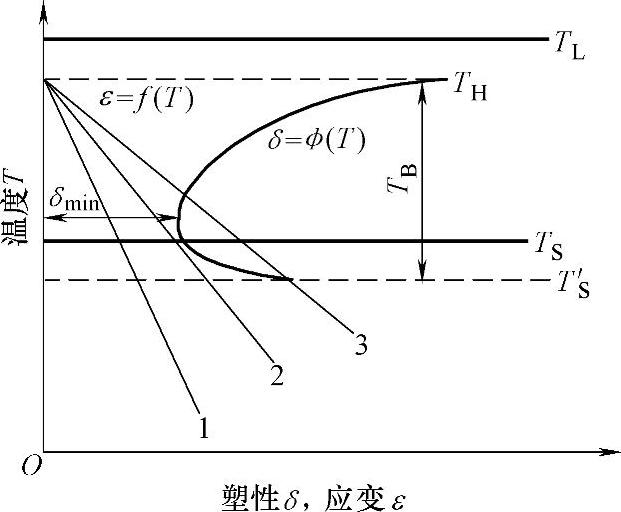

在脆性温度区材料的低塑性或脆化只是形成热裂纹的条件之一,是否产生裂纹,还要考虑产生裂纹的必要条件,即在脆性温度区间内的应变发展情况。图8-7可用来说明产生结晶裂纹的具体条件。图中脆性温度区的大小用TB表示,金属在TB区内所具有的延性大小用δ表示,在TB区间内的应变量用ε表示,其应变增长率用∂ε/∂T表示。

图8-5 熔池结晶的阶段及脆性温度区

TB—脆性温度区TL—液相线TS—固相线TH—固液阶段的开始温度

由图8-7可知,当应变增长率∂ε/∂T为直线1时,ε<δmin,不会产生裂纹;当应变增长率∂ε/∂T为直线3时,ε>δmin,则会产生裂纹。当应变增长率∂ε/∂T为直线2时,ε=δmin,表示临界状态,此时的∂ε/∂T称为临界应变增长率。

根据以上分析可知,产生结晶裂纹的主要因素有脆性温度区TB的大小、在脆性温度区内金属的最小塑性δmin和在脆性温度区的应变速率∂ε/∂T。

一般来说TB越大,越容易产生裂纹;δmin越小,越容易产生裂纹;∂ε/∂T越大,越容易产生裂纹。这三个方面是相互联系、相互影响又相对独立的。例如脆性温度区的大小和金属在脆性温度区的塑性主要取决于化学成分、结晶条件、偏析程度、晶粒大小和结晶方向等冶金因素;而应变增长率主要由金属的线胀系数、焊件的刚度、焊接工艺及温度场的温度分布等力学因素决定。

图8-6 Al-Mn合金的脆化温度区间

1—Al-1.5%Mn 2—Al-1.5%Mn-0.2%Fe

图8-7 焊接时产生结晶裂纹的条件(https://www.xing528.com)

TL—液相线温度 TS—固相线温度 TH—固液阶段的开始温度 TS′—固液阶段的结束温度 δ=ϕ(T)—在脆性温度区焊缝金属的塑性 ε=f(T)—在拉力作用下焊缝金属的应变

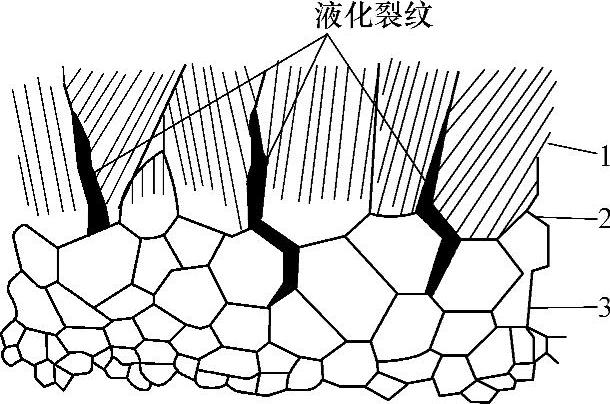

2.液化裂纹的形成机理

液化裂纹与结晶裂纹有相似之处,它们都与晶界液膜有关,但其形成机理不同。液化裂纹的形成机理,一般认为是由于焊接时近缝区金属或焊缝层间金属,在高温下使这些区域的奥氏体晶界上的低熔点共晶被重新熔化,在拉应力的作用下沿奥氏体晶间开裂而形成液化裂纹。另外,在不平衡的加热和冷却条件下,由于金属间化合物的分解和元素的扩散,造成了局部地区共晶成分偏高而发生局部晶间液化,同样也会产生液化裂纹。由此可知,液化裂纹也是由冶金因素和力学因素共同作用的结果。

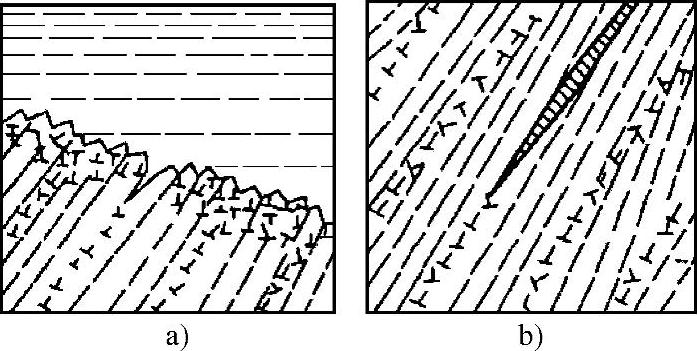

图8-8 液化裂纹的脆性温度区

——加热 ----冷却 TnD′—冷却过程无塑性温度 TnD—加热过程无塑性温度

液化裂纹同样也产生于脆性温度区,在该区内母材的近缝区和多层焊的层间,由于存在低熔点组成物,塑性和强度都急剧下降,如图8-8所示。在加热过程中,金属塑性在接近熔点(固相线温度)的温度区(ΔT1)发生陡降,即从晶间低熔点组成物开始熔化的温度到它全部熔化的温度范围(这时部分晶间金属也开始熔化),从图8-8上看是从塑性最高的温度到无塑性温度TnD这一温度范围(ΔT1)。在冷却过程中,由于过冷,使塑性回复的温度总是低于加热时塑性开始下降的温度。所以冷却过程的脆性温度区(ΔT2)比加热时的ΔT1要大。这样在收缩应力作用下,处于薄弱状态的晶间将在更长的时间内承受应变,为产生裂纹提供更为有利的条件。因此,脆性温度区ΔT2的大小是判断液化裂纹倾向的一个重要指标。根据试验研究,液化裂纹的起源部位可有以下两处。

图8-9 近缝区液化裂纹

1—未混合区 2—部分熔化区 3—粗晶区

(1)裂纹起源于熔合线或结晶裂纹 裂纹启裂后沿晶界向热影响区扩展,如图8-9所示。在熔合线附近的未混合区和部分熔化区,由于熔化和结晶,导致化学成分的重新分布,原母材中的S、P、Si等低熔点相元素,就要富集到未混合区中一次结晶晶界上。如果母材中杂质较多,则产生液化裂纹的可能性就较大。裂纹产生后,可以沿热影响区的晶间低熔点相扩展,成为近缝区的液化裂纹。

(2)裂纹起源于粗晶区 当母材中含有较多的杂质(低熔点元素)时,焊接热影响区的粗晶部位发生严重的晶粒长大,使这个部位的杂质富集到少量的晶界上,并且成为晶间液体,在相间张力和冷却收缩应力的作用下,产生液化裂纹。裂纹的扩展根据受力的状态,有时出现平行于熔合线,发展成为较长的近缝区纵向裂纹;有时垂直于熔合线,发展成为较短的近缝区横向裂纹。应指出,这类液化裂纹大多是以微裂纹的形态出现,甚至在宏观上难以发现。

3.多边化裂纹

多边化裂纹多数发生在焊缝中。焊缝金属结晶时在结晶前沿已凝固的晶粒中萌生出大量晶格缺陷(如空位和位错等),在快速冷却下因不易扩散便以过饱和状态保留在焊缝金属中。在一定温度和应力的条件下,晶格缺陷由高能部位向低能部位转化,即发生移动和聚集,从而形成了二次边界,即所谓“多边化边界”,如图8-10所示。另外,母材热影响区在焊接热循环作用下,由于热应变,金属中的畸变能增加,也会形成多边化边界。一般情况下,二次边界并不与一次结晶晶界重合,在焊后的冷却过程中,由于热塑性降低,导致沿多边化的边界产生裂纹,故称多边化裂纹。

图8-10 由晶格缺陷形成的多变化边界及裂纹

a)结晶过程 b)结晶终了

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。