焊接残余应力是造成低应力脆性破坏、结构几何形状失稳以及应力腐蚀的主要原因之一,因此厚壁焊接结构焊后常要求进行消除应力的热处理。但是某些含有沉淀强化元素的钢种和高温合金焊后并未发现裂纹,但在消除应力热处理过程中产生了裂纹,即所谓“消除应力处理裂纹”(Stress Relief Cracking)。另外,有些结构是在高温条件下工作的,即使在焊后热处理时不产生裂纹,而在高温长期工作时也会产生裂纹。上述两种情况下产生的裂纹,通称为“再热裂纹”(Reheat Cracking)。

1.再热裂纹的主要特征

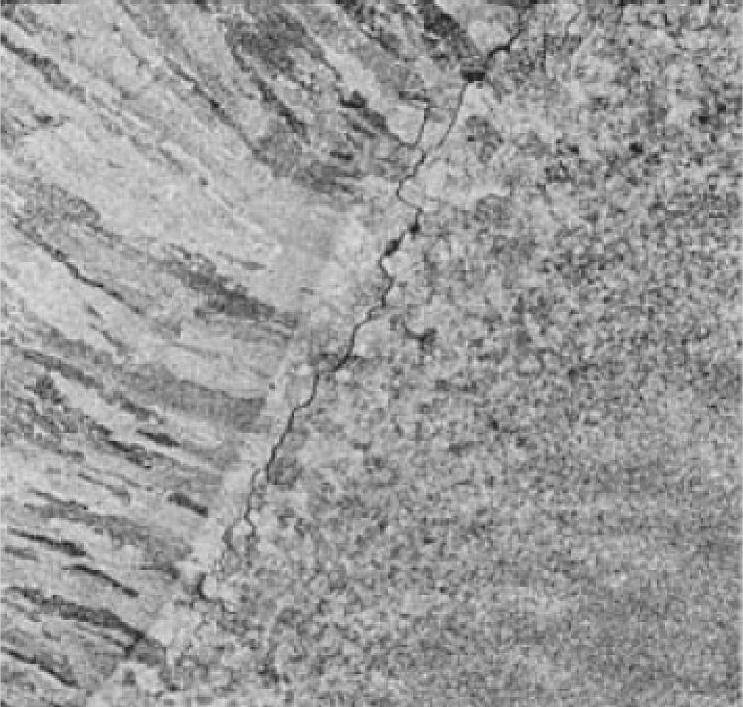

再热裂纹大多发生在热影响区的粗晶区,极少情况下也可出现在焊缝。母材、焊缝和热影响区的细晶组织,均不产生再热裂纹。再热裂纹具有晶间开裂的特征,裂纹的走向多沿熔合线的奥氏体粗晶晶界扩展(见图8-25),有时裂纹并不连续,而是断续的,遇细晶就停止扩展。断口一般均被氧化。

再热裂纹与热裂纹虽然都是沿晶开裂,但它们的产生本质有根本区别。热裂纹发生在固相线附近,再热裂纹发生在焊后再次加热的升温过程中,并存在一个敏感温度范围。

图8-25 再热裂纹的发生部位和形态

2.发生再热裂纹的条件

(1)能产生沉淀强化的金属材料 再热裂纹最容易出现在能产生一定沉淀强化的金属材料中,如含有V、Nb、Ti、Mo等的高强度钢、耐热钢,含有Al、Ti的可热处理镍基合金,含Nb的奥氏体不锈钢。

有人针对低、中合金钢提出了钢的再热裂纹敏感性和各种合金元素之间的关系式:

PSR=Cr%+Cu%+2×(Mo%)+10×(V%)+7×(Nb%)+5×(Ti%)-2当PSR值大于0时,容易产生再热裂纹,PSR值越大对应钢的再热裂纹敏感性越高。可以看出,V的影响最为敏感。此关系式不适于含碳量极低的钢或高铬钢,而且忽略了硫、磷等杂质的有害作用,具有一定的局限性。

(2)存在较高的残余应力和应力集中 再热裂纹一般发生在厚板、拘束度大的焊接区,例如压力容器的管接头处,而裂纹起源的部位常常在焊趾等应力集中处。如果打磨焊缝的加强高、去除缺口等应力集中处,就可减少裂纹的发生。

(3)与再热温度和时间的关系 再热裂纹敏感性与再热温度和时间有密切关系,并且存在一个最易产生再热裂纹的温度区间。

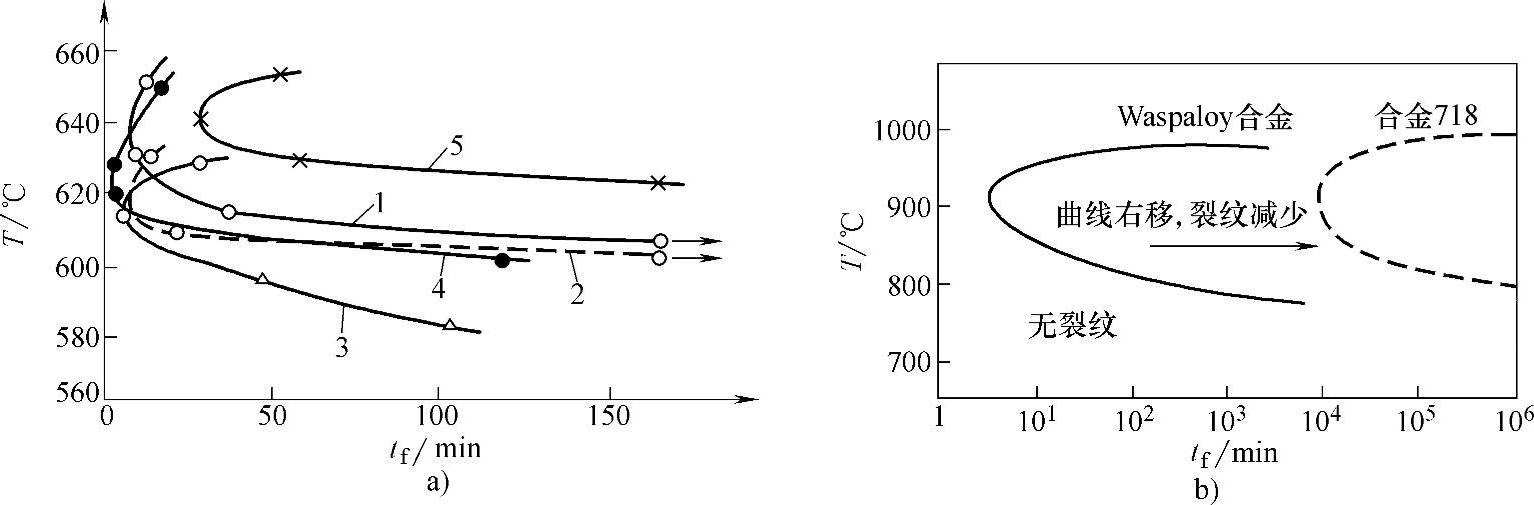

图8-26 不同材料的再热温度与断裂时间的关系

a)低合金钢 b)镍基合金

1—22Cr2NiMo 2—25CrNi3MoV 3—25NiMoV 4—20CrNiMoVNbB 5—25Cr2NiMoMnV

出现再热裂纹的时间和温度之间的关系图称为裂纹敏感曲线,通常呈“C”形,因此称为裂纹敏感C曲线。在低温极限和高温极限的任一温度下,都存在一个最短时间,少于这一时间不会发生开裂,超过这一时间则肯定出现裂纹。不同材料的裂纹敏感温度范围不同,如图8-26所示。低合金高强度钢一般在500~700℃的温度,特别在600℃附近,裂纹的出现最显著,而镍基合金的敏感温度范围则明显高得多。

3.再热裂纹的产生机理

在热处理应力松弛过程中,粗晶区应力集中部位的某些晶界塑性变形量超过了该部位的塑性变形能力,产生再热裂纹。

(1)沉淀强化钢材Cr、Mo、Nb、V、Ti等沉淀强化元素能提高钢的再热裂纹敏感性,主要原因是二次加热时晶粒内部因析出碳化物而强化,迫使残余应力松弛通过蠕变变形发生在晶界上。含Cr、Mo、Nb、V、Ti等沉淀强化元素的高强度钢或耐热钢母材中存在弥散分布的合金碳、氮化合物,用于提高钢的高温强度和抗回火能力。焊接过程中靠近熔合线的粗晶区被加热到1100℃以上,组织完全奥氏体化并发生晶粒长大,而先期存在的合金碳化物或氮化物分解固溶到奥氏体中。随后冷却时由于焊接冷速快,碳化物没有足够的时间重新析出,导致这些合金元素在奥氏体发生马氏体相变时过饱和。当热影响区中的粗晶区被再次加热进行去应力热处理时,细小的碳化物就会在应力释放前从初生奥氏体晶粒内部的位错处析出,造成晶内二次硬化,增大了晶内的蠕变抗力。晶界则相对弱化,促使应力释放时蠕变集中于晶界,因此开裂沿晶发生。

二次加热过程中,杂质析出和聚导致晶界弱化,也是促使再热裂纹产生的原因。Sb、As、Sn、S、P等杂质受热向过热粗晶区晶界析出、聚集,导致晶界脆化,促使晶界的高温强度下降。应力释放过程中由于晶界优先滑移,导致在晶界形成微裂纹。

在去应力热处理中温度较低时,间隙原子C和N会产生应变时效脆化;温度较高时,除了应变脆化或蠕变脆化,还会产生如二次硬化和回火脆性等热致脆化。这些过程又因杂质原子的析出和聚集以及合金元素形成碳化物而得以强化。(https://www.xing528.com)

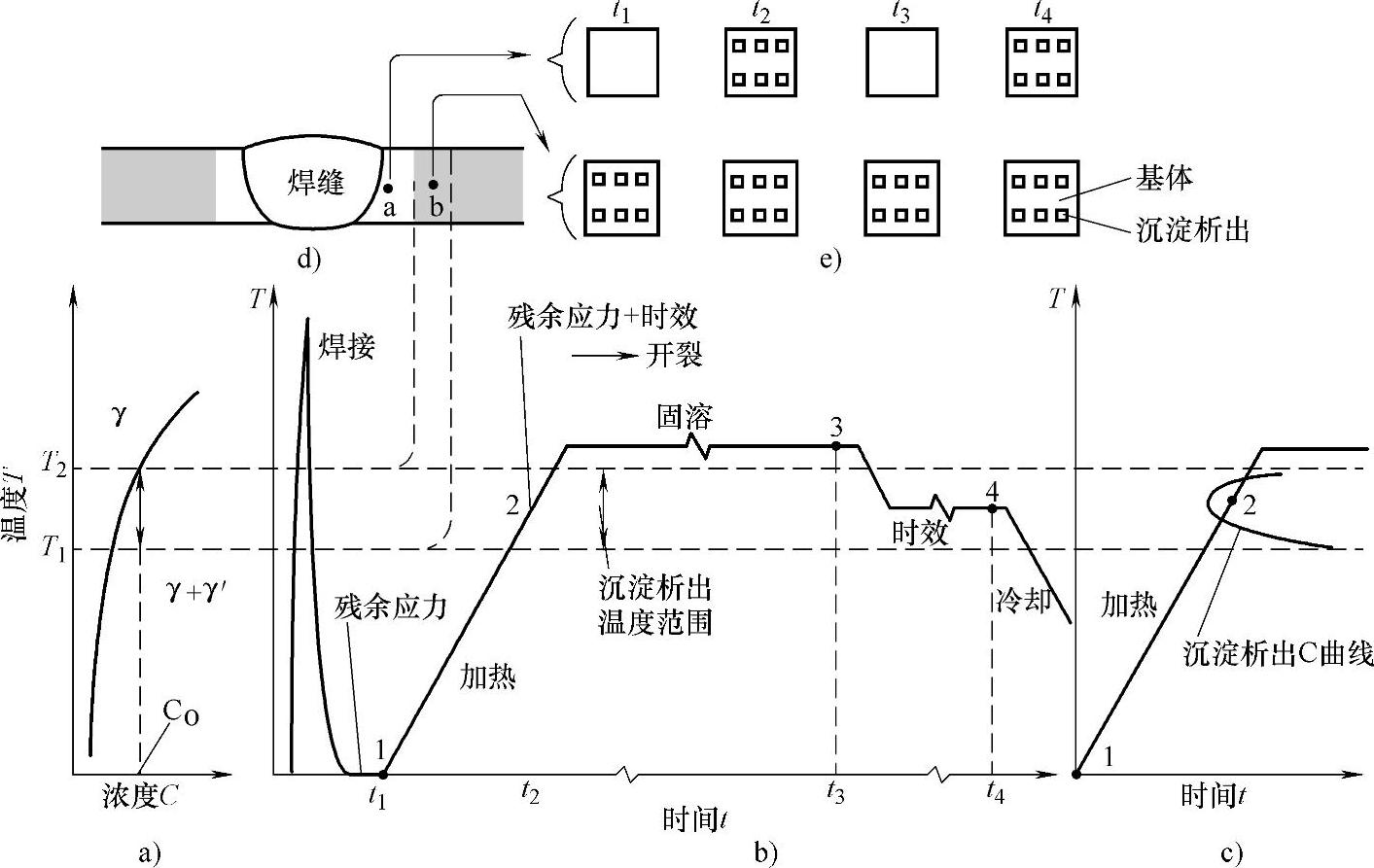

(2)可热处理镍基合金 镍基合金的焊后热处理通常是“固溶+时效”,在固溶过程中焊件中的残余应力得以释放,而通过固溶后的时效获得最大强度。问题是在固溶处理加热过程中会发生时效,因为时效温度范围低于固溶温度,由于这一时效作用发生在残余应力释放之前,就会在焊后热处理过程中引发裂纹。这种再热裂纹也称为“应变时效开裂”(Strain- age Cracking)。应变时效开裂发生在拘束度高的焊件中,而且焊后加热过程中通过了可发生时效的温度区间。

如图8-27所示为应变时效裂纹的发展过程。沉淀析出的温度区间是T1~T2(见图8-27a)为了消除焊接残余应力,焊件要被加热到固溶温度(见图8-27b),加热过程中会通过沉淀析出的温度区间。除非加热速度足够高,以避免与沉淀析出等温冷却转变曲线的相交,否则就会发生析出然后开裂(见图8-27c),热影响区中组织的变化如图8-27d、e所示。

再热裂纹通常起源于热影响区。随着镍基合金中Al和Ti含量的增加,再热裂纹敏感性增加,因为Al和Ti含量高的镍基合金时效硬化的速度非常快而且材料塑性低。

镍基合金中的再热裂纹是热影响区低塑性和高应变共同作用的结果。目前,针对热影响区出现低塑性的原因有几种机制,包括由于焊接过程中晶界液化或固态反应导致晶界脆化、热处理过程中氧引起的晶界脆化、变形模式由穿晶转变为晶界滑移等。另一方面,热影响区高应变的产生原因则可能是焊接应力以及材料热膨胀和收缩。在可热处理镍基合金中,强化相的析出会导致时效过程中的材料收缩,这一时效收缩已获得多次证实,是镍基合金产生再热裂纹的一个因素。

图8-27 焊后热处理开裂

a)相图 b)焊接和热处理中的热循环 c)沉淀析出等温冷却转变曲线 d)焊接接头截面 e)组织的变化

4.防止措施

影响再热裂纹敏感性的因素包括冶金因素和工艺因素。

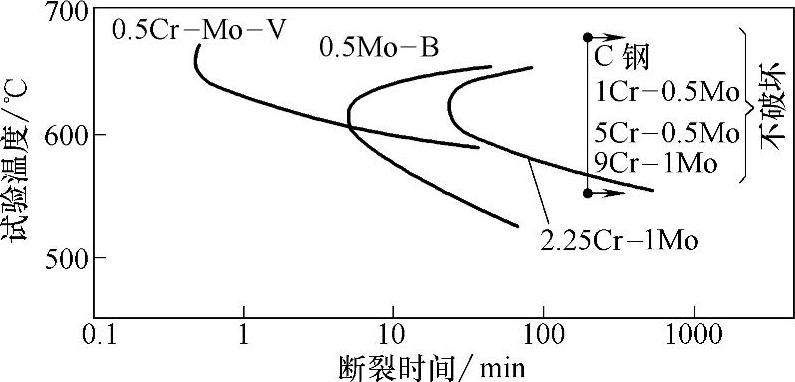

(1)冶金措施 材料的化学成分直接影响过热区粗晶脆性,正确选材有利于减少再热裂纹的发生。图8-28显示了几种常用铁素体钢的裂纹敏感C曲线(温度和断裂时间的关系),可以发现,2.25Cr-1Mo比0.5Cr-Mo-V更容易避免产生再热裂纹。

(2)工艺措施

1)采用适当的焊接热输入。一般认为,适当增大焊接热输入能减小过热区的硬度,有利于减小再热裂纹敏感性。不过,过大的焊接热输入会导致焊缝和过热区的晶粒粗大,提高再热裂纹敏感性,例如焊条电弧焊所焊接头的再热裂纹的敏感性比埋弧焊时小。因此,小热输入配合预热措施应是较为理想的方法。

图8-28 铁素体钢温度和断裂时间的关系

2)焊接时采用较高的预热温度或配合后热。预热是防止再热裂纹的有效措施之一,可以减小焊接残余应力和减少过热区的硬化;焊前预热、焊后缓冷,在二次加热前过热区已有较粗大的碳化物析出,则再热裂纹就会受到抑制。预热温度一般比防止延迟裂纹的预热温度高一些。焊后如果能及时在不太高的温度下进行后热,也能起到预热的作用,并能适当降低预热温度。

3)选用低强匹配的焊接材料。适当降低焊缝强度,可以提高焊缝金属的塑性,使残余应力在焊缝中松弛,从而降低过热区应力集中。有时仅在焊缝表层采用低强高韧性焊材对于防止再热裂纹也很有效。

4)降低焊接残余应力和避免应力集中。进行结构设计时,应尽量减小焊接接头的拘束度。制定焊接工艺时正确选择焊缝的位置、坡口形状、焊接热输入以及焊接顺序等。应尽量避免形状突变,如板厚的突变,消除焊缝余高能显著降低近缝区的应力集中。另外,根除咬边、未焊透等焊接缺欠也有利于减少再热裂纹倾向。

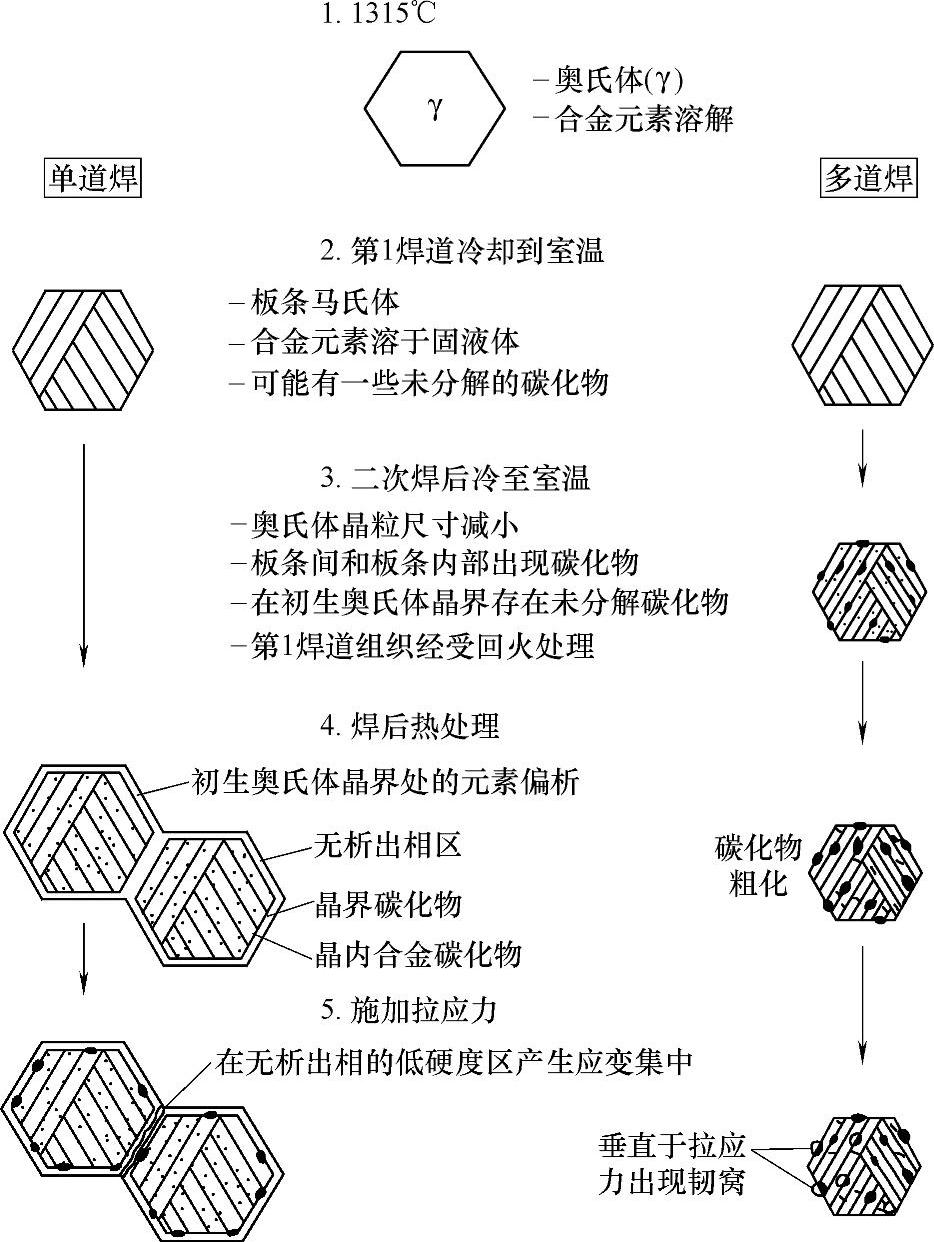

5)尽量采用多道焊。多道焊可以有效减少抗蠕变铁素体钢的再热裂纹。有人利用焊接热模拟研究了2.4Cr-1.5W-0.2V钢的再热裂纹敏感性,发现单道焊产生再热裂纹,断口为典型的脆性沿晶开裂;两焊道就可以避免产生再热裂纹,拉伸断口为韧窝断裂。图8-29解释了多道焊的作用。单道焊时,晶粒粗大,在再加热过程中细小的碳化物在晶粒内部位错处析出,同时粗大的碳化物可在晶界形成从而贫化了附近区域碳化物形成元素,导致沿晶形成无碳化物区域,细小的碳化物强化了晶粒内部,而如果存在无碳化物区的话,则弱化了晶界。任何情况下,由于晶粒强化大于晶界,因此发生沿晶开裂。然而,多道焊时粗晶得以细化,细晶内部的碳化物粗化,沿晶也不再存在无碳化物区。多道焊可以减小焊接过程中的拘束从而降低焊接残余应力,也有利于减少再热裂纹。

图8-29 铁素体钢单道焊和多道焊的组织转变和失效模式

6)焊后热处理过程中快速加热。如果焊件在焊后热处理过程中快速加热,就可避免与裂纹C曲线相交从而避免产生裂纹,如图8-30所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。