应力腐蚀裂纹(SCC)是材料在特定环境下承受拉应力时产生的一种延迟破坏现象。这是一种非常危险的裂纹,它的成长速度为0.03~4mm/h,与全面的均匀腐蚀相比快2~1 000倍之多。日本曾发生过高强钢制造的液化丙烷气球罐在使用1周后就由于硫化氢应力腐蚀裂纹引起的泄漏事故。

1.应力腐蚀裂纹形成的条件及其影响因素

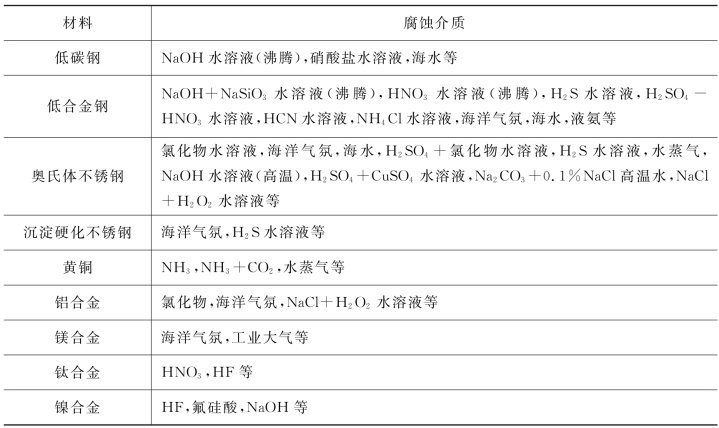

应力腐蚀裂纹的产生是材质、应力和腐蚀环境三者共同作用的结果,并不是所有的材料在任何腐蚀介质中和任何应力条件下都能产生应力腐蚀裂纹的。材料和介质之间的匹配是能否产生应力腐蚀裂纹的决定性因素。表6-21列出了一些常用材料及其相应的应力腐蚀环境。一般而言,纯金属中很少发现应力腐蚀裂纹,但只要金属中含有微量元素,在特定的腐蚀介质中就能产生应力腐蚀裂纹。从腐蚀性来看,引起应力腐蚀的介质一般都是一些较弱的介质,在没有拉应力的条件下,它只能引起极为轻微的一般性腐蚀。因此,拉应力也是引起应力腐蚀裂纹的一个必要条件,而且拉应力还必须超过某一临界值(即门槛应力)σth后才能引起应力腐蚀裂纹。σth的大小与腐蚀介质和金属材料的特性有关,如在42%MgCl2的水溶液中,奥氏体不锈钢的σth≈σS,而在高温高压水中σth<σS。对于高强钢而言,它的屈服应力越高,则σth越低,应力腐蚀开裂的敏感性越大。根据工程上对应力腐蚀开裂事故的统计,引起应力腐蚀裂纹的应力主要是加工时(如焊接、冷作变形以及锻造等)造成的残余应力,而不是外加的工作应力。因此,加工成的零件或结构在无载荷存放的过程中也会引起应力腐蚀开裂,这是一个非常严重的问题。

表6-21 常用材料及其相应的应力腐蚀环境

2.应力腐蚀裂纹的形成机制

从电化学的腐蚀过程出发,根据开裂的机制不同,可以将应力腐蚀裂纹分为两大类:

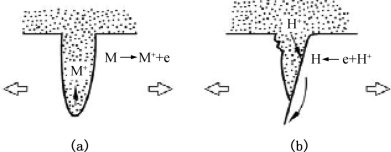

(1)应力阳极溶解开裂(APC)。这是一种在应力的作用下,由阳极上的金属以正离子形式不断向腐蚀介质中溶解形成的应力腐蚀裂纹(见图6-77(a))。其发生于阳极的反应为

![]()

这时产生的电子e在金属内部直接从阳极流到阴极后被腐蚀介质中的一些吸收电子的物质所吸收,去除了阴极极化现象后,促使电子由阳极流向阴极,有利于腐蚀过程的进行。在大多数情况下,阴极附近的H+可以起到这一作用,在阴极上发生下列反应:

![]()

这种腐蚀机制称为氢去极化腐蚀或析氢腐蚀。当溶液中存在O2时,可以产生下列吸收电子的反应:

![]()

这种腐蚀过程称为氧去极化腐蚀或吸氧腐蚀。

图6-77 应力腐蚀裂纹的两种基本形式

(a)APC型;(b)HEC型

(2)阴极氢脆开裂(HEC)。这是发生于阴极的一种氢脆开裂过程。当阴极上进行式(6-124)的反应时,形成的氢原子在应力的作用下能被阴极所吸收,并促使阴极氢脆和开裂(见图6-77(b)),故称为应力阴极氢脆开裂。(https://www.xing528.com)

一般情况下,高强钢容易产生HEC型的应力腐蚀裂纹,强度低的材料多为APC型的应力腐蚀裂纹(见表6-22),但很多情况下两者同时存在。而通常说的应力腐蚀裂纹是指APC型的应力腐蚀裂纹。

表6-22 材料的强度与应力腐蚀裂纹(SCC)类型举例

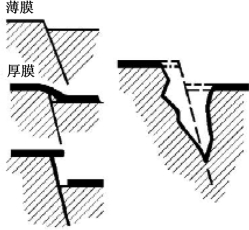

应力腐蚀裂纹的形成过程可以分为裂纹孕育期和扩展期两个阶段。孕育期的长短取决于金属性质、腐蚀环境特性以及应力条件(大小、集中程度),短的只有几分钟,长的可达几年到几十年。孕育期内主要是在表面形成一些稳定的腐蚀裂纹源,这些裂纹源易产生于应力集中部位(如加工中形成的冶金缺陷以及晶间腐蚀和小孔腐蚀处)。当拉应力足够大时,表面保护膜发生破裂,破裂后裸露于腐蚀介质中的金属发生阳极溶解,并同时又形成新的钝化膜,但在应力作用下钝化膜再次破裂,金属再次暴露和溶解,如此反复进行,腐蚀裂纹在应力和介质的共同作用下不断地向纵深发展,并产生分支,呈枯干树枝状或根须状(见图6-78),这与材质、环境和应力等条件有关。在应力腐蚀过程中腐蚀裂纹能否稳定发展,钝化速度起着重要的作用。若钝化速度很快,则裂纹不能稳定发展,甚至停止;若钝化速度很慢,则横向腐蚀得不到抑制,并将成为点蚀坑。图6-79所示为滑移台阶超过钝化膜厚度引起的钝化膜破坏以及金属的溶解腐蚀过程。

图6-78 金属内部的SCC裂纹

图6-79 滑移引起“滑移阶梯”的溶解

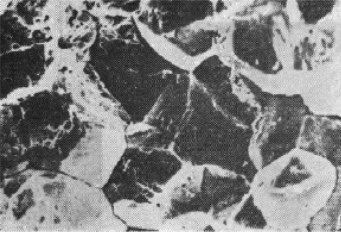

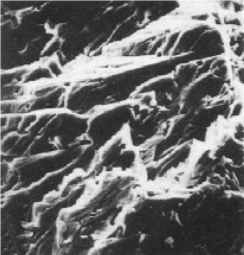

应力腐蚀裂纹的断口有沿晶和穿晶两种形式(见图6-80和图6-81),也可能两种形式同时存在,这主要与材质、介质有关。断口上一般都有黑色或灰色的腐蚀产物。

图6-80 应力腐蚀裂纹沿晶断口形貌

图6-81 应力腐蚀裂纹穿晶断口形貌

3.防止应力腐蚀裂纹的措施

(1)正确选用材料。在设计时,应根据介质条件正确选用材料。例如,对含硫化氢的介质而言,钢的强度级别越高越容易产生应力腐蚀裂纹。孪晶马氏体组织对应力腐蚀最敏感,粒状珠光体具有最好的耐应力腐蚀能力,因此同一种钢材在不同的组织状态下对应力腐蚀的敏感性也不同。应力腐蚀裂纹是高强钢焊接接头中的一个重要问题。为反映材料的应力腐蚀倾向,常采用硬度作为指标。例如,当液化石油气(LPG)中的H2S浓度小于0.005%时,最高硬度应限制在HV 300以下。

(2)控制腐蚀介质。这也是很重要的措施,如根据日本焊接协会对HT50~HT80高强钢焊接接头所做的试验结果来看,将水中H2S浓度控制在0.01%以下时不产生应力腐蚀裂纹。此外,还可以在腐蚀介质中添加缓蚀剂来降低或消除应力腐蚀,如加入氧化性缓蚀剂(如铬酸盐)可以防止溶液中Cl-,O2的应力腐蚀作用。

(3)避免应力集中。从结构设计和制造工艺出发,应避免产生应力集中,并且使与介质接触的部位具有最小的残余应力,最有效的措施是进行消除应力退火,如为使调质低合金钢焊接的容器能在常温常压的硫化氢饱和水溶液(H2S浓度为0.3%)中不产生应力腐蚀,美国腐蚀技术协会(NACE)建议在不低于621℃下进行消除应力退火,而且建议最高硬度HRC≤22,屈服应力≤618MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。