晶间腐蚀是指构件或金属材料的晶界及其邻近部位优先受到腐蚀,而晶粒本身不被腐蚀或腐蚀很轻微的一种局部腐蚀,也称为晶界腐蚀。

金属构件的晶间腐蚀不仅降低力学性能,而且由于难以发现,易于造成突然失效。

不锈钢的晶间腐蚀比普通碳钢及低合金钢普遍。奥氏体不锈钢的晶间腐蚀问题,曾一度成为使用这类钢材的严重障碍,但经过几十年的努力,对晶间腐蚀问题的了解已较深入,并有了控制其扩展的方法,晶间腐蚀失效已经大大减少。

晶间腐蚀的一种特殊但较为常见的形式是剥落腐蚀,简称剥蚀,有时也称之为层状腐蚀。形成这类腐蚀应满足下列条件:适当的腐蚀介质,合金具有晶间腐蚀倾向,合金具有层状晶粒结构,晶界取向与表面趋向平行。铝合金中的Al-Cu-Mg系、Al-Zn-Mg-Cu系和Al-Mg系合金具有比较明显的剥蚀倾向。

1.失效特征

发生晶间腐蚀后金属外形尺寸几乎无变化,仍有金属光泽,但强度及塑性显著下降,出现微裂纹,丧失金属声音,金相观察,晶粒间不结合裂纹沿晶发展,甚至晶粒脱落。

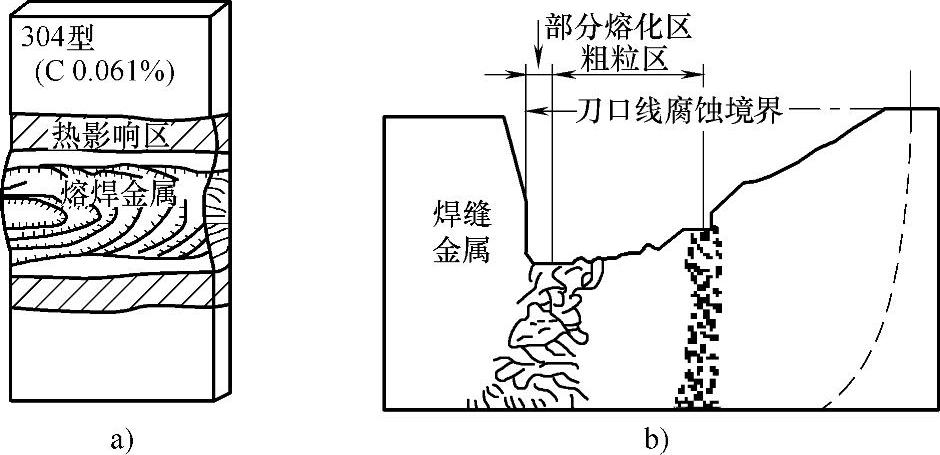

在焊接接头,如图5-52所示的焊缝热影响区腐蚀及刀口腐蚀,往往能观察到焊缝热影响区腐蚀或刀口腐蚀,而远离焊缝的母材区宏观形貌没有明显的变化。但无论是母材还是焊缝,在构件的表面或截面,从微观上都能观察到晶界被腐蚀的形貌,严重时能看见晶粒脱落的凹坑,晶间腐蚀连接成网状。

图5-52 焊缝热影响区腐蚀及刀口腐蚀

a)热影响区腐蚀 b)刀口腐蚀

铝合金板材及模锻件制品因其加工变形的特点,晶粒沿变形方向展平,并且与制品表面接近平行。在适当的介质中形成剥蚀时,由于腐蚀产物AlCl3或Al(OH)3的比体积大于基体金属,随着腐蚀过程的进行和腐蚀产物的积累,晶界受到张应力,这种楔入作用使金属成片地沿晶界剥离。

2.导致失效的条件、应力及失效过程

由于晶界原子排列较为混乱,缺陷多,晶界容易吸附S、P、Si等元素及晶界容易产生碳化物、硫化物、σ相等析出物,这就导致晶界与晶粒本体化学成分及组织的差异,在适宜的环境介质中可形成腐蚀原电池,晶界为阳极,晶粒为阴极,因而晶界被优先腐蚀溶解。由于晶界上存在着杂质元素或析出相,晶界与基体晶粒间存在着电位差,在晶界上导致选择性溶解造成腐蚀。奥氏体不锈钢敏化处理后或焊接的热影响区在腐蚀溶液中均可发生。

3.晶间腐蚀的机理

(1)电化学机理 金属晶界是结晶学取向不同的晶粒间紊乱错合的区域,缺陷多,也是各种S、P、Si等溶质元素偏析或金属化合物(如碳化物、硫化物、σ相)沉淀析出的有利区域,由于碳化物分布不均匀或过饱和固溶体分解不均匀,引起电化学不均匀,导致晶界与晶粒本体化学成分及组织的差异,在适宜的环境介质中可形成腐蚀原电池,晶界为阳极,晶粒为阴极,晶界易被优先腐蚀溶解。

晶间腐蚀产生必须有两个基本因素,一是内因,即金属晶粒与晶界的化学成分及组织的差异,导致电化学性质不同,从而使金属具有晶间腐蚀倾向;二是外因,即腐蚀介质能显示晶粒与晶界的电化学性质的不均匀性。

(2)奥氏体不锈钢晶间腐蚀的贫铬论 贫铬论是最早提出又被广泛接受的理论,该理论能满意地解释奥氏体不锈钢和铁素体不锈钢在各自敏化条件下出现的晶间腐蚀问题。

以奥氏体不锈钢为例,奥氏体不锈钢晶间腐蚀的原因主要是晶界贫铬所引起的,当不锈钢构件在对晶间腐蚀敏感的温度(称为敏化温度)范围内停留一定时间时,就会产生晶间腐蚀倾向。一般不锈钢经过1050~1150℃固溶处理后,获得均相固溶体,即过饱和的碳在基体中是均匀分布的。而在随后的加工或使用过程中,如果其受热或冷却通过450~850℃时,过饱和的碳便会形成(Fe,Cr)23C6从奥氏体基体中析出而分布在晶界上。高铬量的碳化物的析出消耗了晶界附近大量的碳和铬,而消耗的铬因为扩散速度比碳慢,不能从晶粒中得到补充,结果晶界附近的含铬量低于钝化保护必需的限量(含12%Cr)而形成贫铬区,钝态受到破坏后电位下降,而晶粒本身仍维持较高电位的钝态,在腐蚀介质中晶界与晶粒构成活态-钝态微电池,由于贫铬区的宽度很狭窄,电池具有小阳极-大阴极的面积比,这样就导致晶界区的腐蚀。(https://www.xing528.com)

4.晶间腐蚀的影响因素

只有具有晶间腐蚀倾向的金属材料接触了具有晶间腐蚀能力的介质,才有可能产生晶间腐蚀。以奥氏体不锈钢为例,介绍晶间腐蚀的影响因素。

(1)材料成分影响 奥氏体不锈钢碳含量越高,晶间腐蚀倾向越大,不仅产生晶间腐蚀倾向的加热温度和范围扩大,晶间腐蚀程度也加重;铬、钼含量增高,有利于减弱晶间腐蚀倾向;钛和铌与碳的亲和力大于铬与碳的亲和力,形成稳定的碳化物TiC、NbC,可降低晶间腐蚀倾向。

(2)加热温度和时间的影响 奥氏体不锈钢的晶间区域贫铬受原子扩散的影响,而温度与时间对扩散有很大作用。

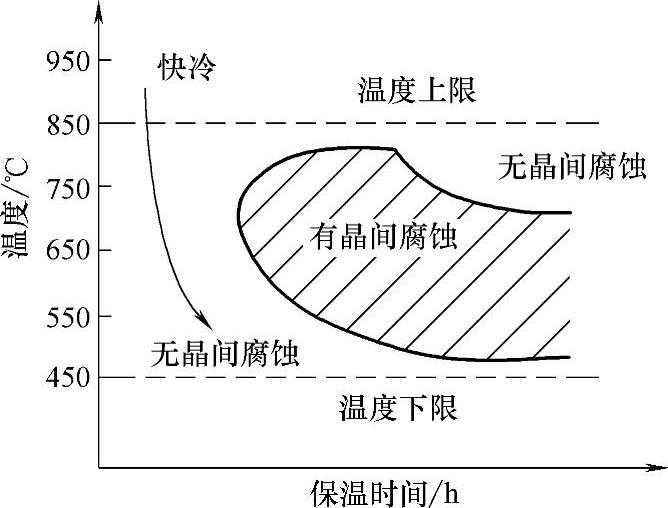

温度低时,碳原子没有足够的扩散能量,不会析出碳化物;温度很高时,碳化物析出与重新溶入奥氏体是平衡的;只有在450~850℃的敏化温度范围,奥氏体不锈钢才容易发生晶间腐蚀,其中700~750℃温度区最为危险。

在某一温度区停留的时间对扩散也有影响,即使经过敏化区的温度,但若停留时间很短,碳来不及扩散至晶界;若停留时间很长,连晶粒的铬也能扩散到晶界,则晶界附近区域也不会贫铬。图5-53所示为金属构件在一定的温度区域及一定的保温时间内,金属材料才会有晶间腐蚀倾向。

图5-53 晶间腐蚀与温度、时间的关系

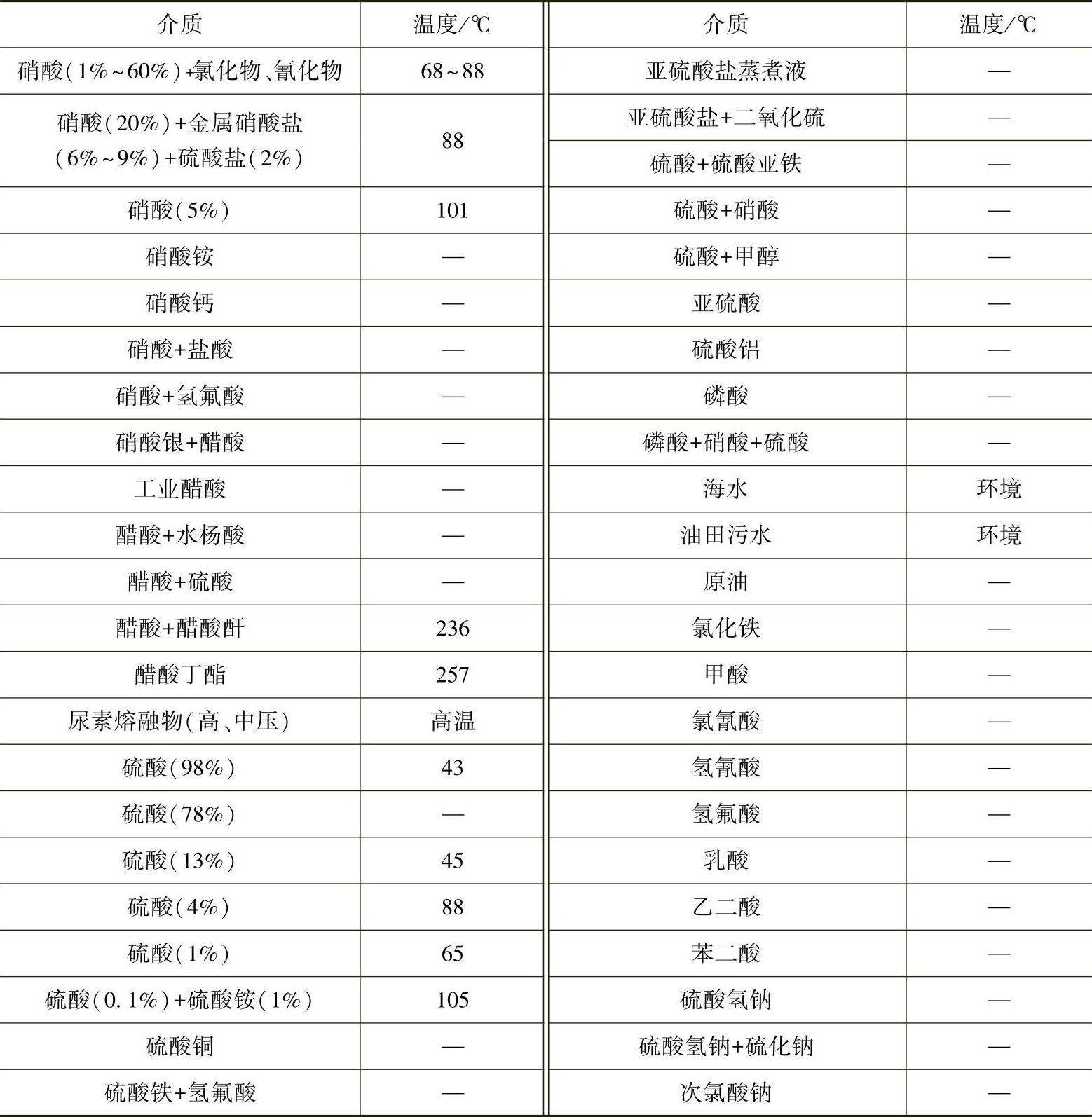

(3)环境介质的影响 并非处于敏化状态的奥氏体不锈钢在所有的环境介质中都会出现晶间腐蚀。一般能促使晶粒表面钝化,同时又使晶界表面活化的介质,或者可使晶界处的析出相发生严重的阳极溶解腐蚀的介质,均能诱发晶间腐蚀;而那些可使晶粒及晶界都处于钝化状态或活化状态的介质,因为晶粒与晶界两者间的腐蚀速度无太大的差异,不会导致晶间腐蚀发生。工业生产中奥氏体不锈钢产生晶间腐蚀的介质条件见表5-4。

表5-4 工业生产中奥氏体不锈钢产生晶间腐蚀的介质条件

5.预防晶间腐蚀的措施

(1)尽可能降低钢中的碳含量 降低钢中的碳含量,以减少或避免晶界上析出碳化物。钢中的碳含量降低到0.02%以下时,不易产生晶间腐蚀。为此,可采用真空脱碳法和氩氧吹炼法以及双联和炉外精炼等方法实现。在实际应用中可选用各种牌号的超低碳不锈钢,如022Cr19Ni11、022Cr17Ni14Mo2及022Cr19Ni13Mo3等。

(2)采用适当的热处理 采用适当的热处理,避免晶界沉淀相的析出或改变晶界沉淀相的类型。采用固溶处理,冷却时快速通过敏化温度范围,以避免敏感材料在晶界形成连续的网状碳化物,这是解决奥氏体不锈钢晶间腐蚀的有效措施。采用稳定化处理(840~880℃),使含铁或铌的奥氏体不锈钢中的Cr23C6分解,而使碳与钛或铌化合,以TiC或NbC形式析出。对在热处理后焊补的构件,如果条件允许应再进行固溶处理。

(3)优化成分 不锈钢中加入适量的稳定化元素钛或铌,或加入微量的晶界吸附元素硼,控制晶界沉淀和晶界吸附,以减少或避免不锈钢中的碳化物(Cr23C6)在晶界析出,从而降低晶间腐蚀倾向。

(4)选材 选用奥氏体-铁素体(不形成连续网络状)双相不锈钢,这类钢具有良好的抗晶间腐蚀性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。