质量小且强度高零件的需求增加促使了新成形工艺的发展,其中,采用体积成形的方法对板料进行成形就是一种新的成形工艺。板材/体积复合成形是指在板材成形中具有体积成形特征的三维金属流动。板材/体积复合成形工艺包括几种典型的板材和体积成形工艺,并且成形坯料为板材,其典型厚度为1~5mm。大多数板材/体积成形的目的是对板材局部进行成形,成形后板材的厚度和原始板厚之间无显著变化。成形用模具可直线运动,也可旋转运动。

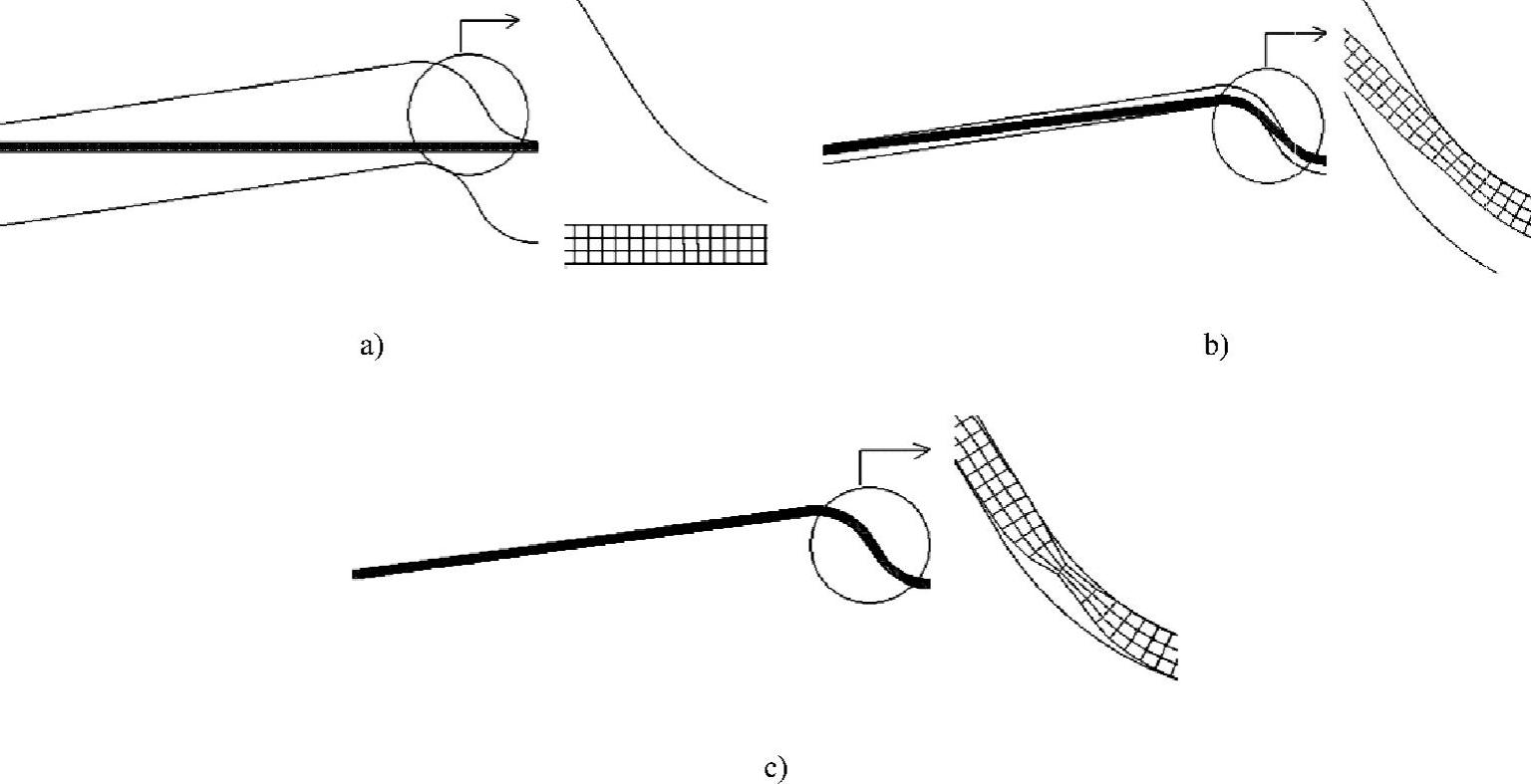

图6-174 刚性冲头成形时板材的变形情况

a)成形初期 b)成形中期 c)成形终了

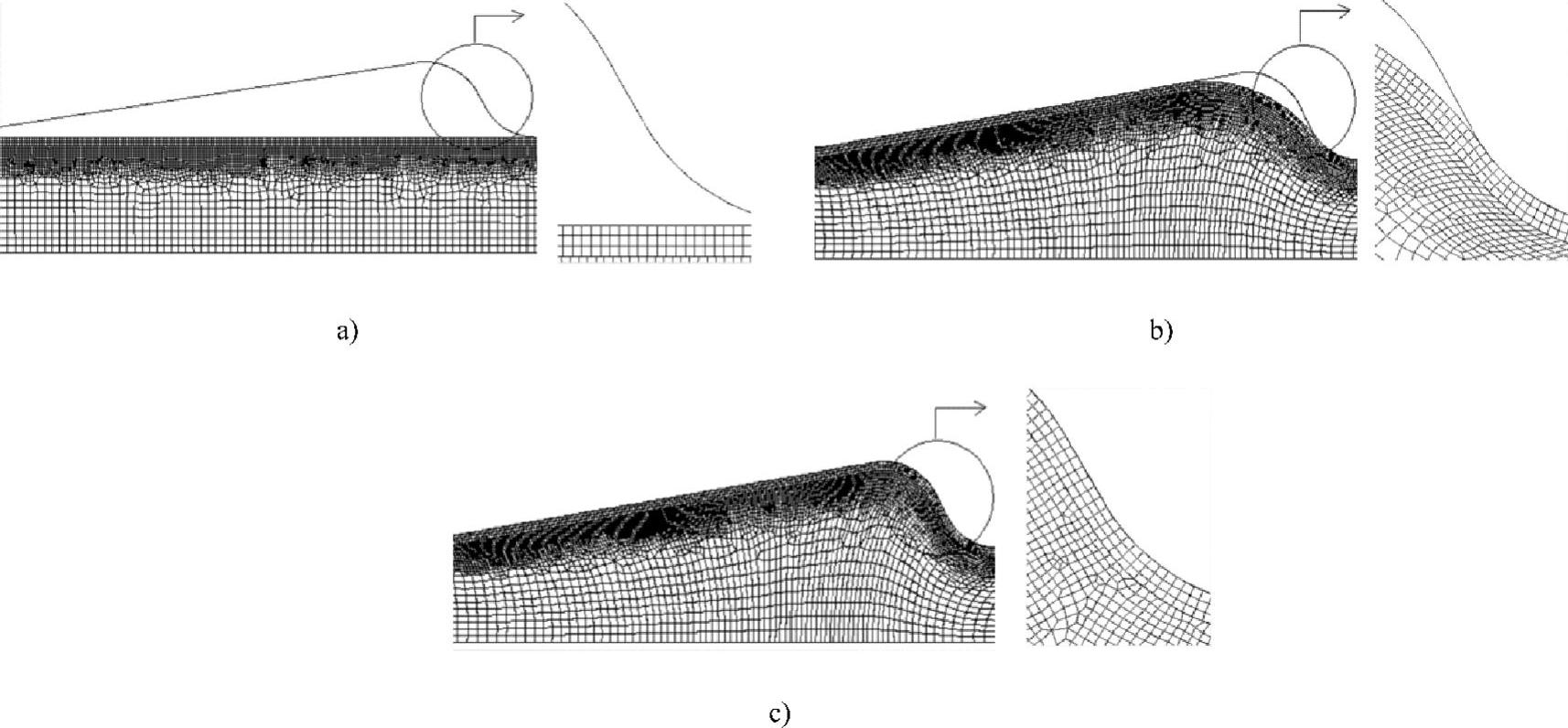

图6-175 粘性介质成形时板材的变形情况

a)成形初期 b)成形中期 c)成形终了

1.板材镦粗成形

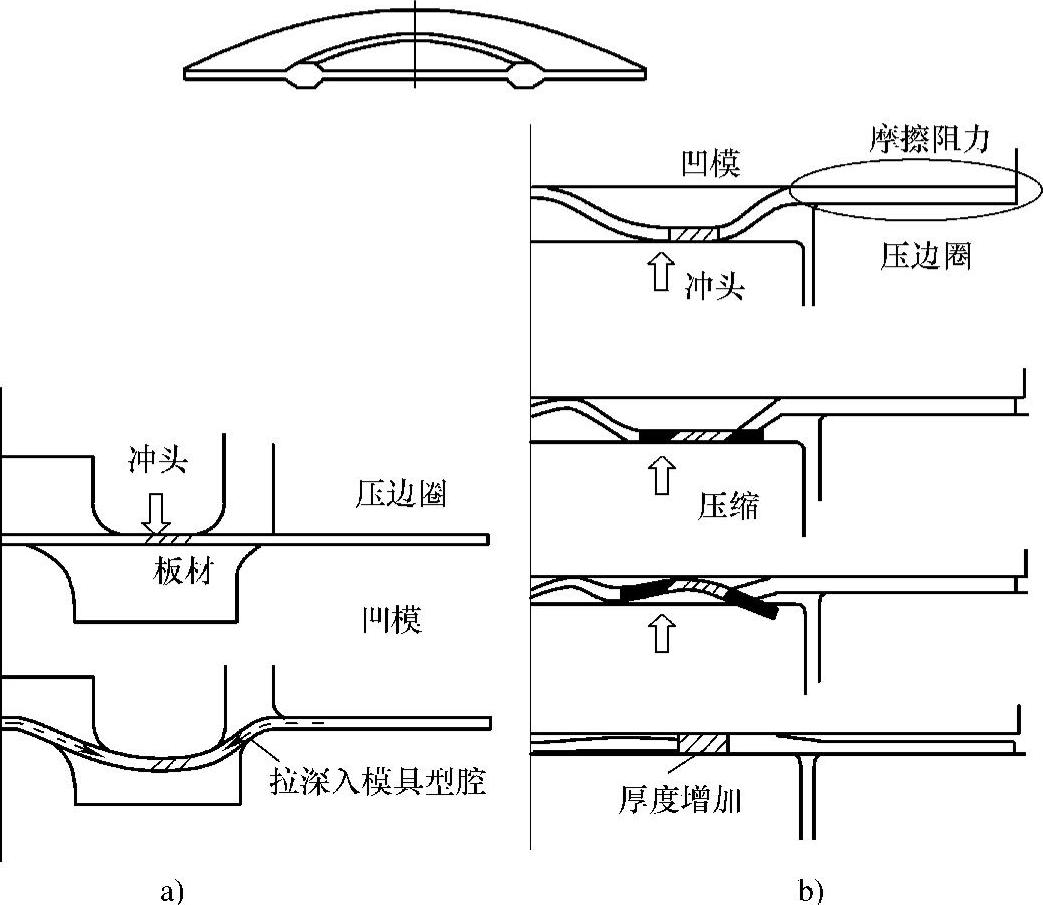

在筒形件拉深成形中底部圆角部位厚度减薄率大,使其强度下降。为了实现对拉深件圆角部位厚度的补偿,可采用两步成形的方法实现筒形件拉深。首先采用镦粗成形方法制备出圆角部位较厚的板材坯料,然后使用该坯料拉深出符合要求的零件。为了使板材局部增厚,可将圆形板材的增厚部位先拉深出环形凹陷,再用模具将该凹陷部位压平,这样就实现了板材局部的镦粗增厚。采用该方法可以使1.6mm厚的低碳钢板材局部环向增厚12%,使1.4mm厚的高强度板材局部厚度增加8.2%。

图6-176 板材环向局部增厚成形过程

a)拉深 b)压缩

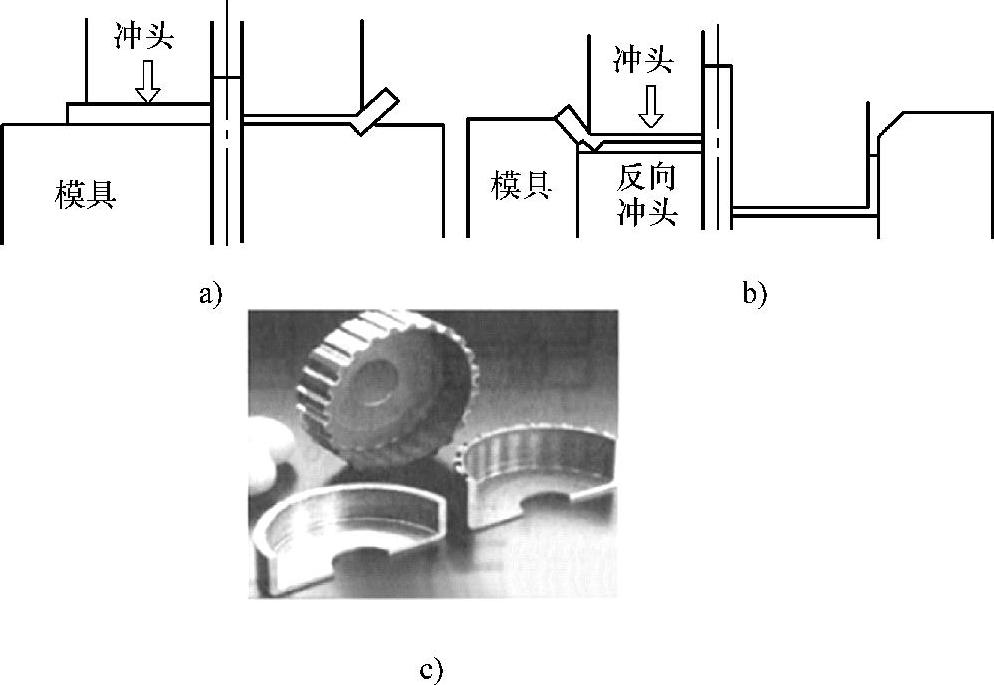

用在联轴器及汽车变速器中的鼓形齿轮可使用板材/体积复合成形,由于在该零件拉深成形中底部周边齿形的尖角部位减薄严重,因此在拉深前对板材坯料进行镦粗,使其中部壁厚薄,外侧壁厚大。在拉深过程中由于外侧壁厚较厚,金属变形为拉深与减薄拉深的复合成形,坯料位于拉深件底部周边厚度增加,于是可成形出满足要求的鼓形齿轮,如图6-177所示。(https://www.xing528.com)

图6-177 鼓形齿轮成形

a)压缩 b)拉深及减薄拉深 c)工件

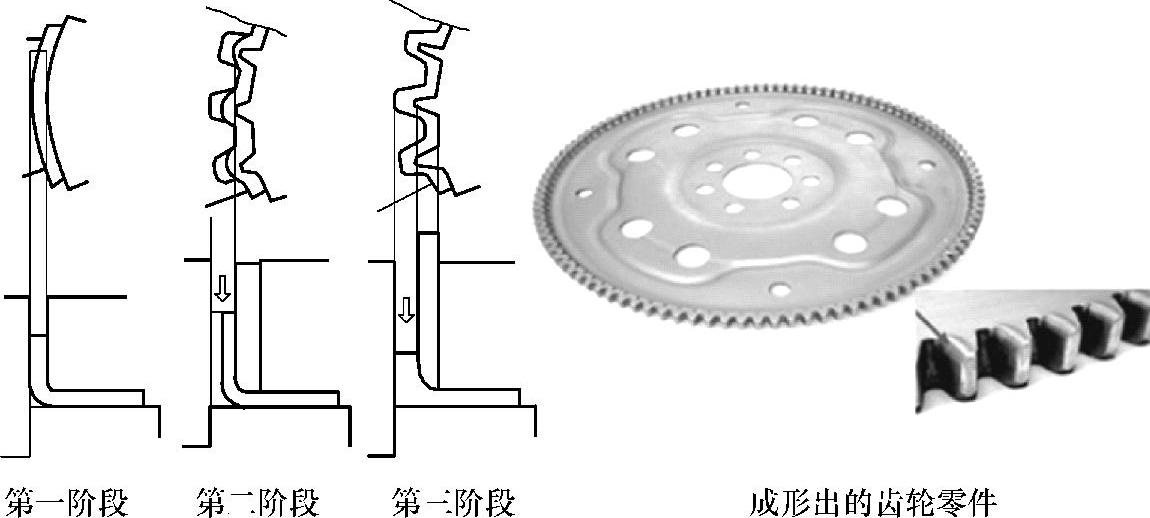

同样在成形盘形齿轮时,为了增加齿部厚度,可采用局部镦粗的方法。首先对圆形坯料的外侧齿部进行翻边,然后用冲头将弯曲的齿部板材进行压缩,使其充填模具型腔,成形出齿形,这样即可获得齿部较厚的盘形齿轮,如图6-178所示。

图6-178 盘形齿轮成形

2.板材锻造

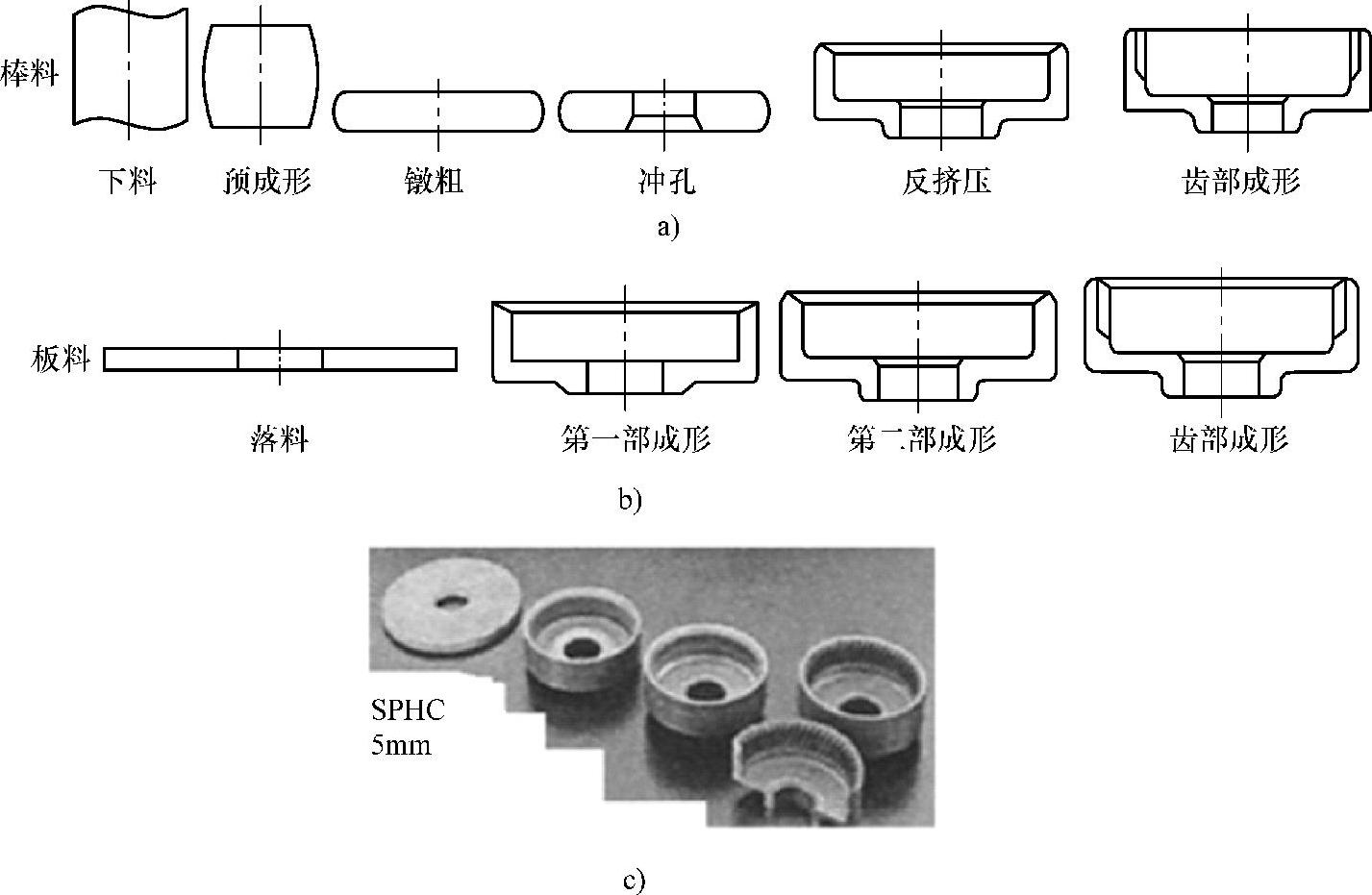

板材锻造可以减少复杂零件的成形工序和减少机械工成本。在通常的冲压过程中,板材主要承受拉力,零件整体成形精度好,但是成形件壁厚不易控制。如果沿板材长度方向施加压力,使其厚度增加,则将出现失稳现象。如果沿厚度方向施加压力,则成形载荷将显著增大。在产品设计中,不对零件的壁厚分布进行优化,这样就导致了零件质量太大。对于杯形件的成形,采用锻造方法是不合适的,由于坯料和零件的形状差别大,故采用板材锻造的方法比较合适。这是由于成形过程中可以控制金属流动来优化零件的截面形状,成形工序较少,并且也可成形阶梯形状及齿形,成形精度高和成形性能好。在汽车制造中板材锻造方法的使用正逐渐增加,它可以取代锻造、粉末冶金和铸造。图6-179所示为采用体积成形和板材锻造成形制造内齿圈件的流程对比,由图可知,采用体积成形坯料到零件的形状变化显著,而采用板材锻造成形方法板料到零件的形状变化不明显,这说明后一种方法金属的变形程度比前一种方法的变形小。

图6-179 采用体积成形和板材锻造成形制造内齿圈件的流程

a)体积成形 b)板材锻造成形 c)板材锻造成形出的零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。