分析完拉深成形过程的应力、应变状态后,即可计算拉深系数、拉深件板料(毛坯)尺寸、拉深力和压边力等,这些均是保证和控制拉深尺寸精度与质量的关键工艺参数。

1.拉深变形过程分析

研究、分析拉深变形过程及其应力、应变状态的目的,是建立准确的结构参数和拉深成形条件、成形工艺参数,以防止拉深件在拉深过程中“起皱”或因过度变薄而被“拉裂”。

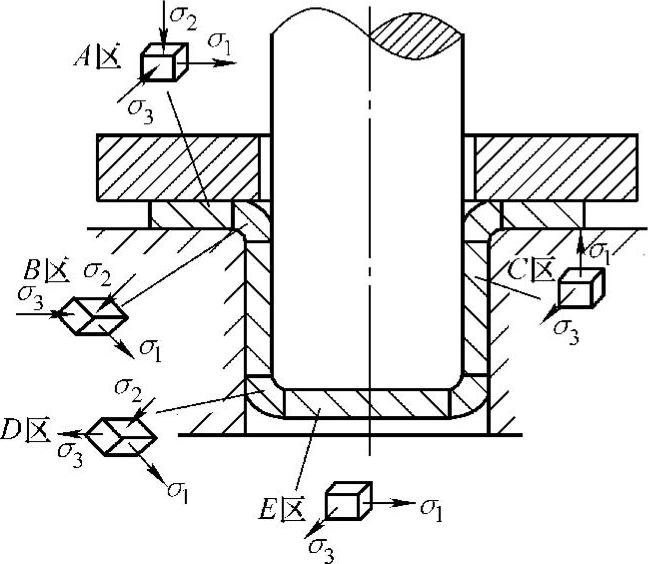

将平板拉深成圆筒形件的变形过程可归纳为五个变形阶段:主变形区(A区)、上部过渡变形区(B区)、凸模传力变薄变形区(C区)、底部过渡变形区(D区)和底部不变形区(E区)。各变形区的应力、应变状态见图4-27和表4-76。

图4-27 拉深变形区的应力状态

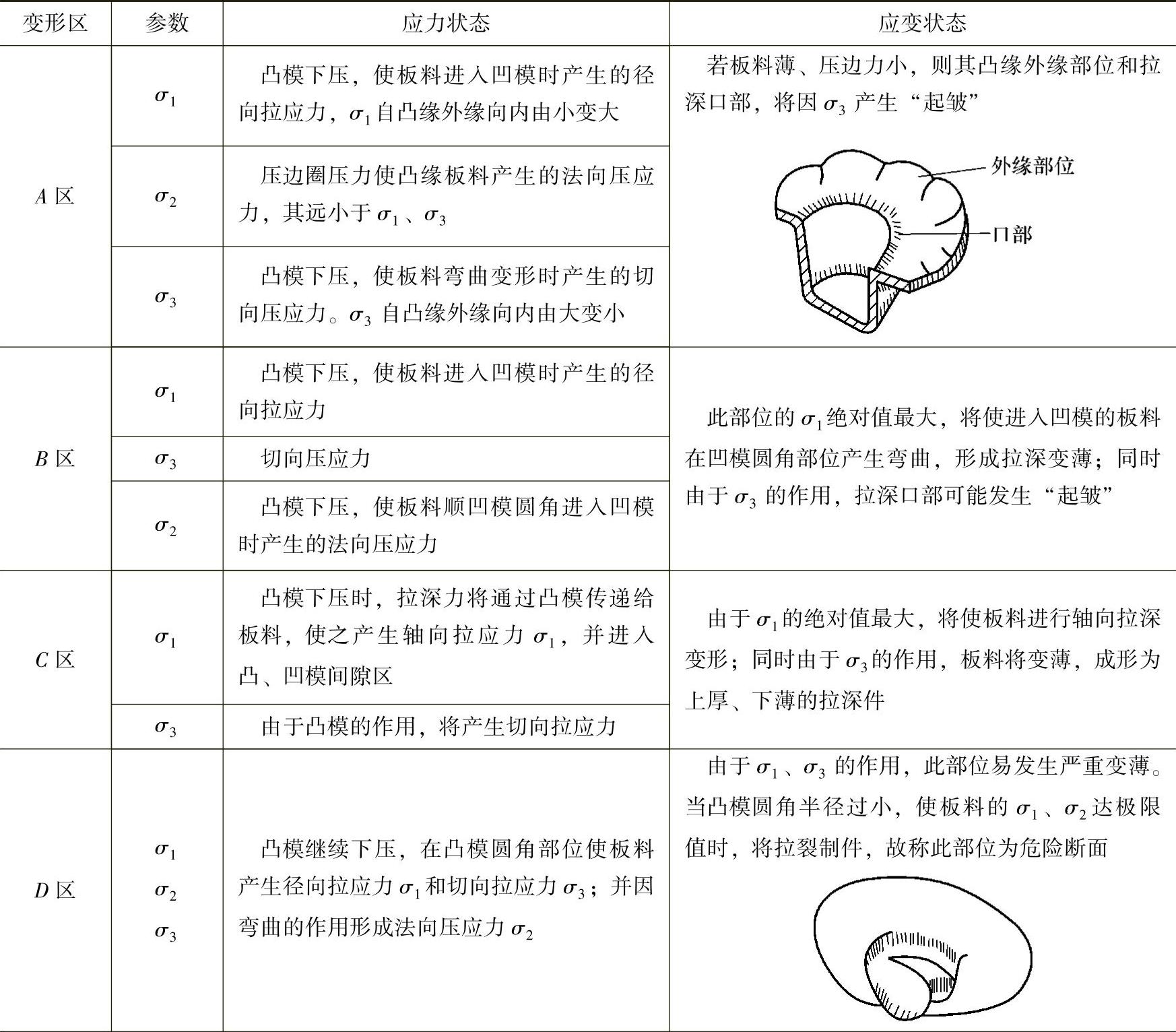

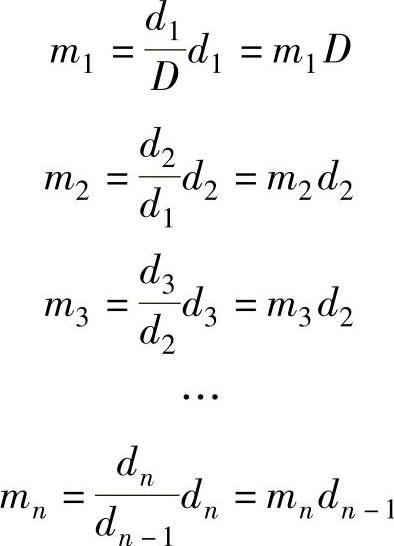

表4-76 拉深变形过程中的应力和应变状态

(续)

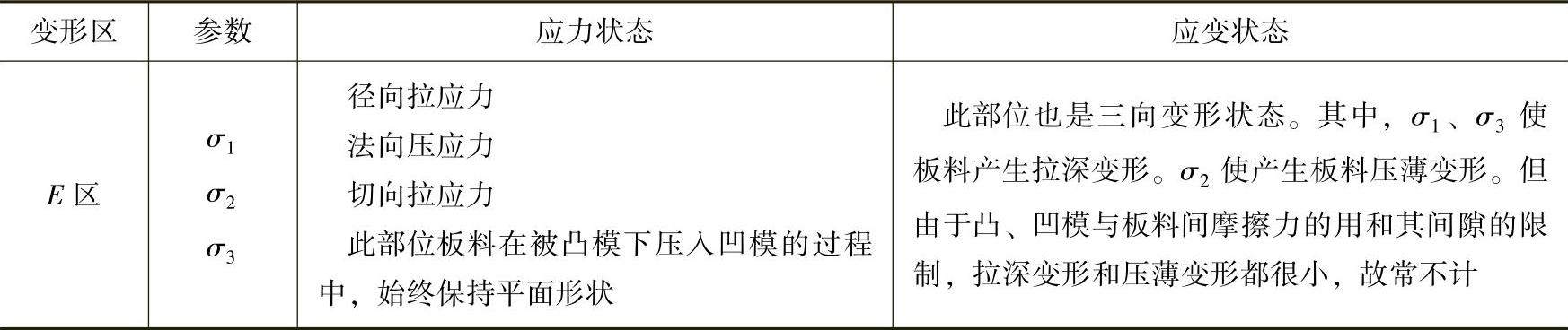

2.拉深系数的计算与设定

拉深系数是每次拉深前与拉深后的尺寸之比。

(1)圆筒形件 圆筒形件的拉深系数则是拉深成形后的直径与板坯直径之比,其表达式为

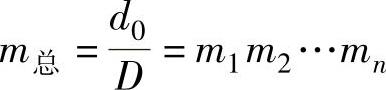

拉深件直径d0与板坯直径D之比,为拉深件成形所需的总拉深系数,其表达式为

此外,拉深前后圆筒形件板坯的断面收缩率Z也是控制拉深变形程度的工艺参数,其表达式为

式中F1、F2——拉深前后圆筒形件筒壁的断面积(mm2);

d0、d1——拉深前后圆筒形件的外径(mm)。

显然,m是小于1的系数,其值越小,表示拉深变形程度越大,破坏性也越大。因此,应正确地确定m值,以保证拉深过程中不但不超过板料的强度极限,又能充分利用板料的塑性,使每道拉深工序都达到最大变形程度,以减少拉深工序,并取消退火工序。

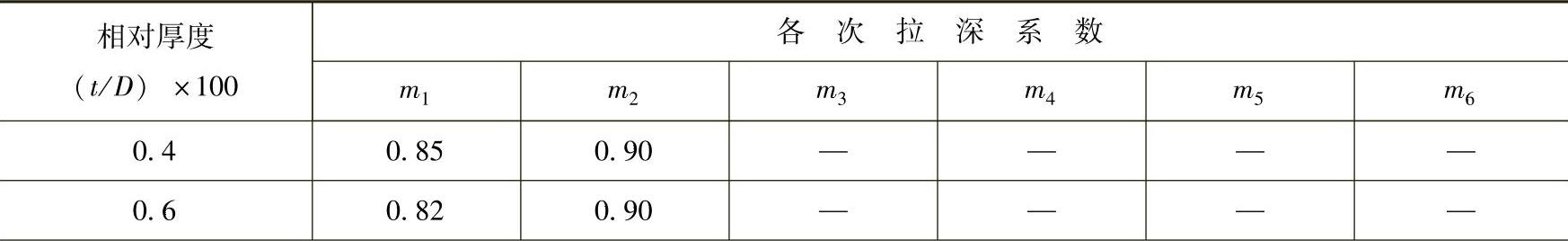

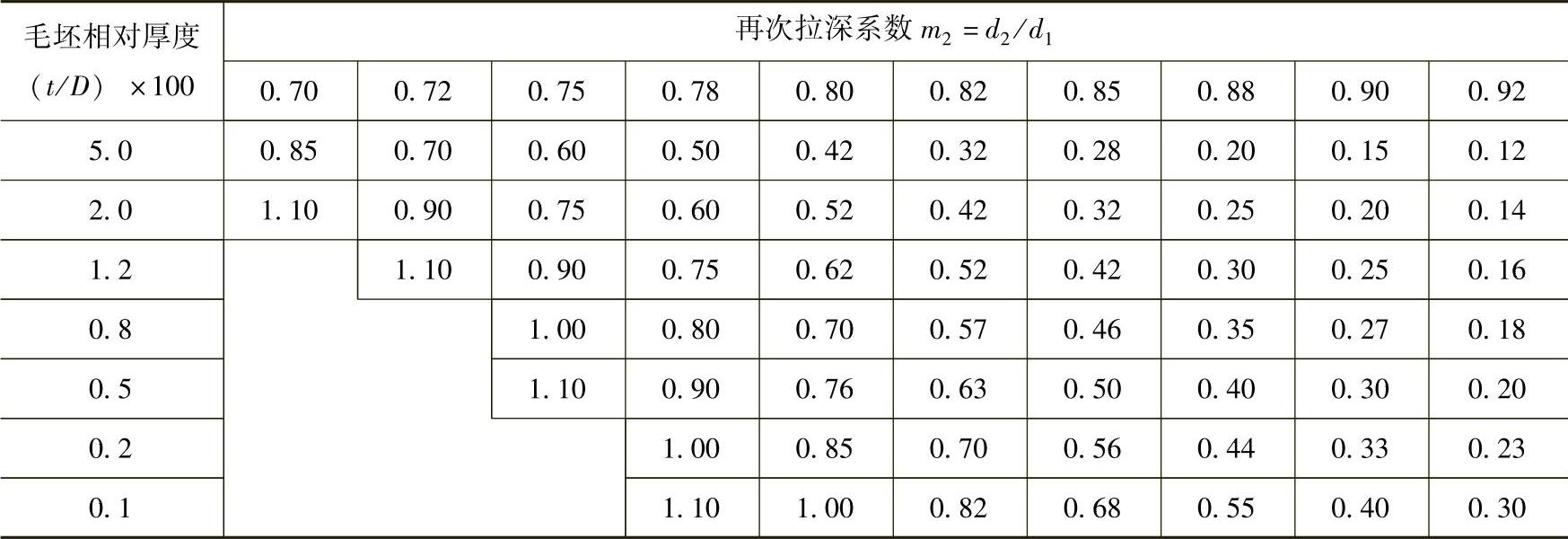

可见,m值是控制拉深变形程度、拉深成形工艺中的关键工艺参数,也是计算和确定拉深工序的基础。但由于m值与板料性能、厚度,凸、凹模圆角半径,有无压边圈,拉深速度和润滑等因素有关,其理论计算十分复杂、困难,故常采用经验数据,见表4-77~表4-79。

表4-77 无凸缘圆筒形件不用压边圈拉深时的拉深系数

(续)

表4-78 无凸缘圆筒形件用压边圈拉深时的拉深系数

注:1.表中数值适合深拉优质碳素结构钢(08、10、15F)及软黄铜(H62、H68)。拉深塑性差的材料时(如Q215、Q235、20、25、酸洗钢、硬铝、硬黄铜等),应比表中数值增大1.5%~2%。

2.第一次拉深时,凹模圆角半径大时[(8~15)t]取小值,凹模圆角半径小时[(4~8)t]取大值。

3.工序间进行中间退火时取小值。

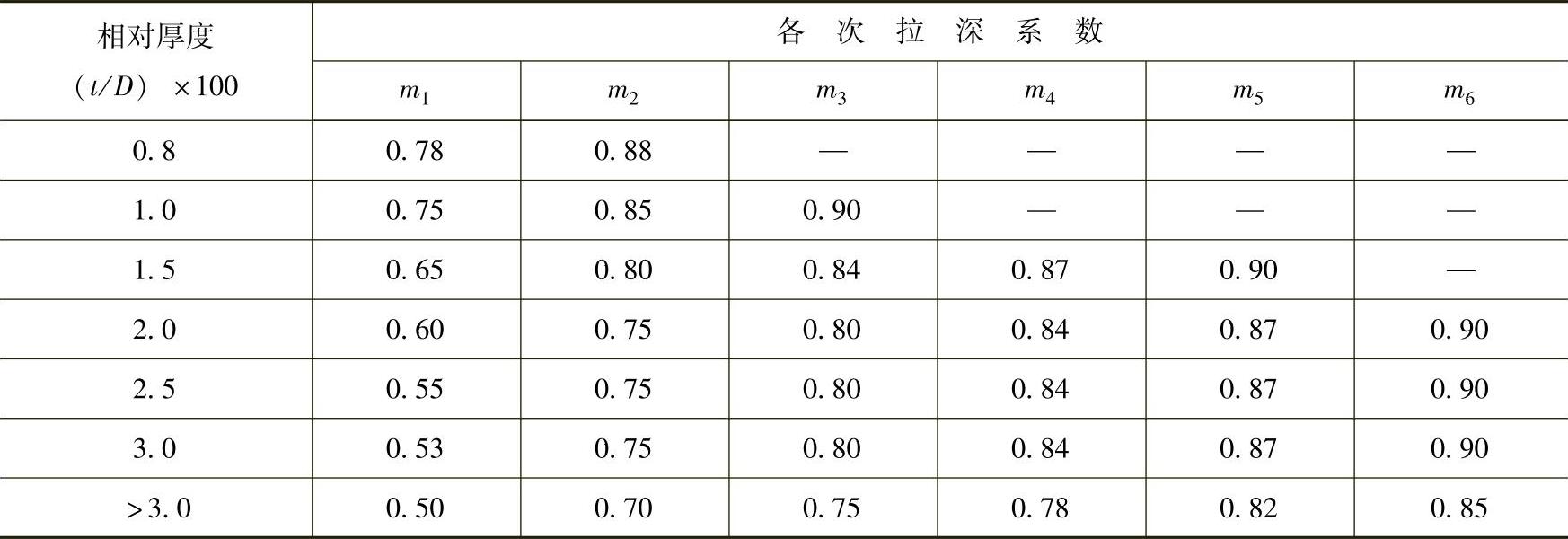

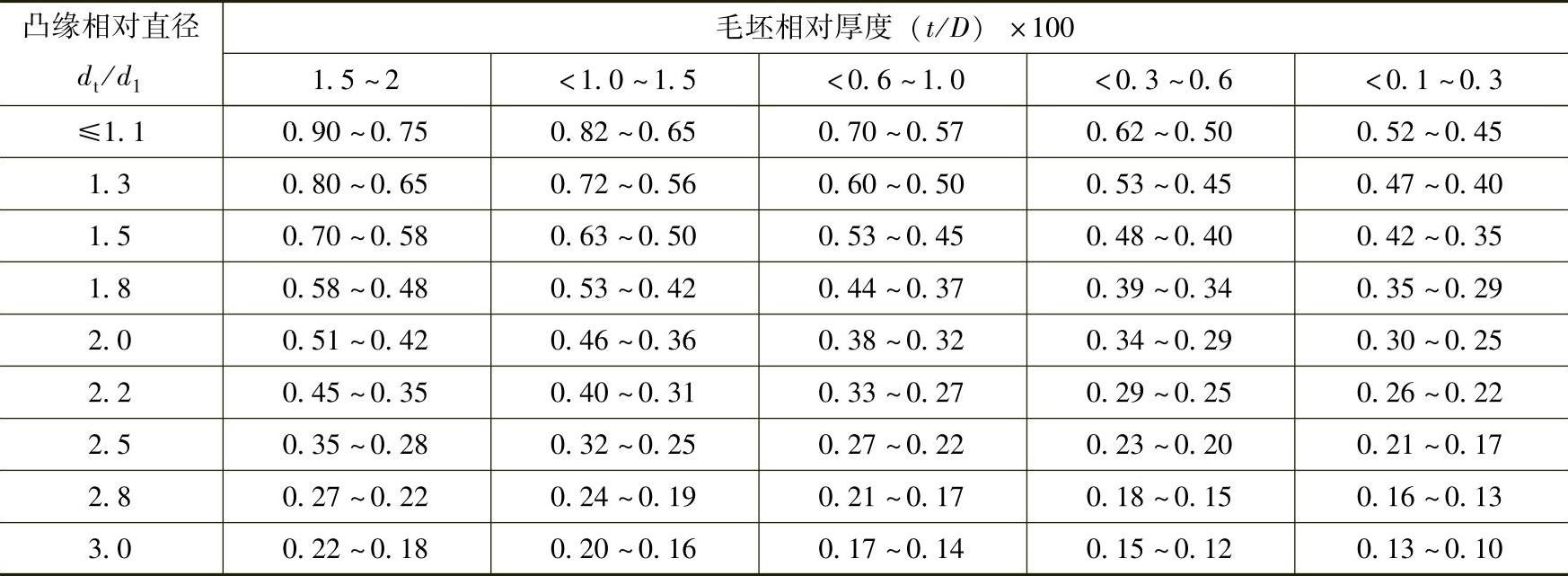

表4-79 带凸缘圆筒形件首次拉深时的最小拉深系数m1

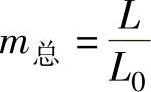

(2)非圆筒形件 若拉深件为非圆筒形件,则其总拉深系数m总为

式中 L——拉深件周长(mm);

L0——板坯周长(mm)。

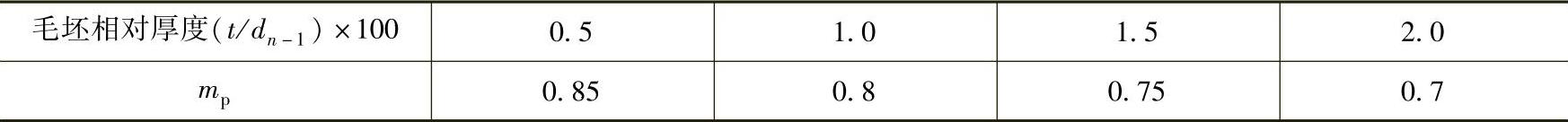

(3)锥形件 锥形件的拉深系数mp见表4-80,也可按下式计算

表4-80 锥形件的拉深系数

注:锥形件底至壁的圆角半径R应大于或等于8t,最后一道工序的圆角半径应等于拉深件相应的圆角半径Rn。

式中 dn——平均直径(mm),即锥形件大端和小端直径的1/2;

dn-1——前次拉深的平均直径(mm)。

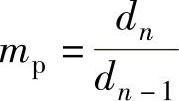

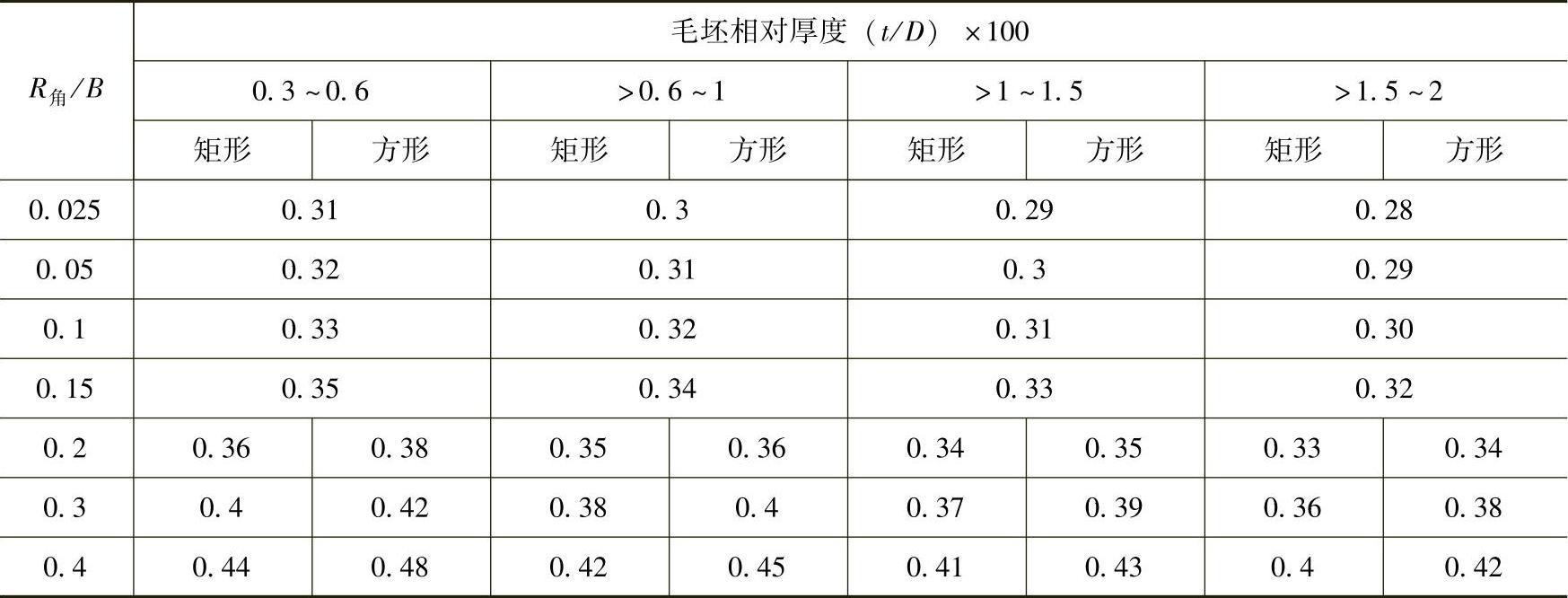

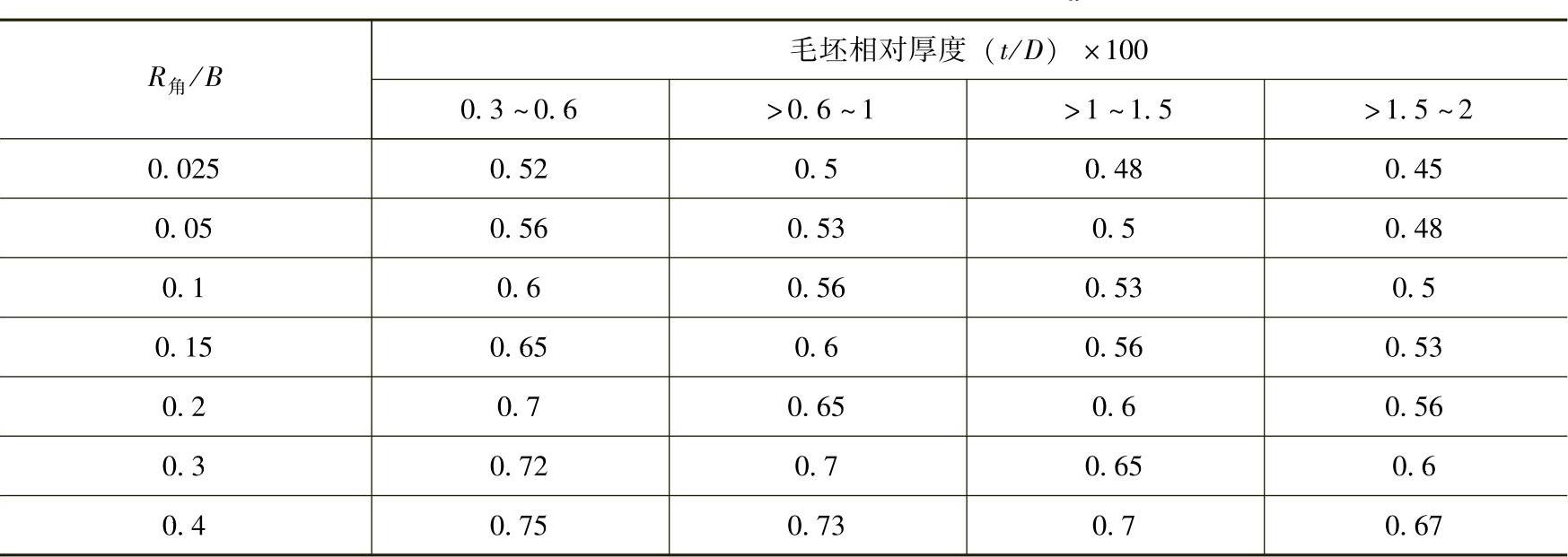

(4)矩形件 矩形件的拉深系数m1和mn见表4-81和表4-82。

表4-81 矩形件第一次拉深系数m1(08、10钢)

表4-82 矩形件第二次及以后各次的许可拉深系数mn(08、10钢)

3.圆筒形件拉深工序计算

确定拉深系数(m)后,即可计算拉深件的拉深工序,其方法如下。

(1)圆筒形件板坯和工序毛坯的计算 按照拉深件图,根据拉深前后体积不变、不变薄拉深前后面积相等、毛坯与拉深件形状相似的原理,常采用分析图解法和重心法(用于具有不规则几何形状的拉深件)计算拉深板坯和工序毛坯的尺寸。

1)分析图解法,分析图解法也称等面积法,是将拉深件分解为若干个简单的几何图形并计算各图形的面积,其面积之和,即为拉深件的面积F。

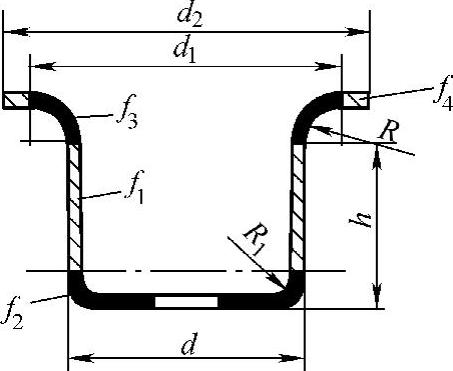

如图4-28所示拉深件的总面积F为

F=f1+f2+f3+f4=∑f

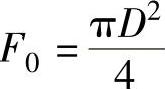

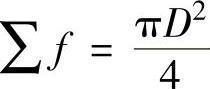

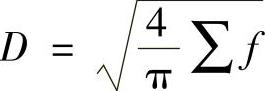

拉深板坯面积F0为

根据拉深前后F0=F的原理有

则

图4-28 拉深件总面积的计算

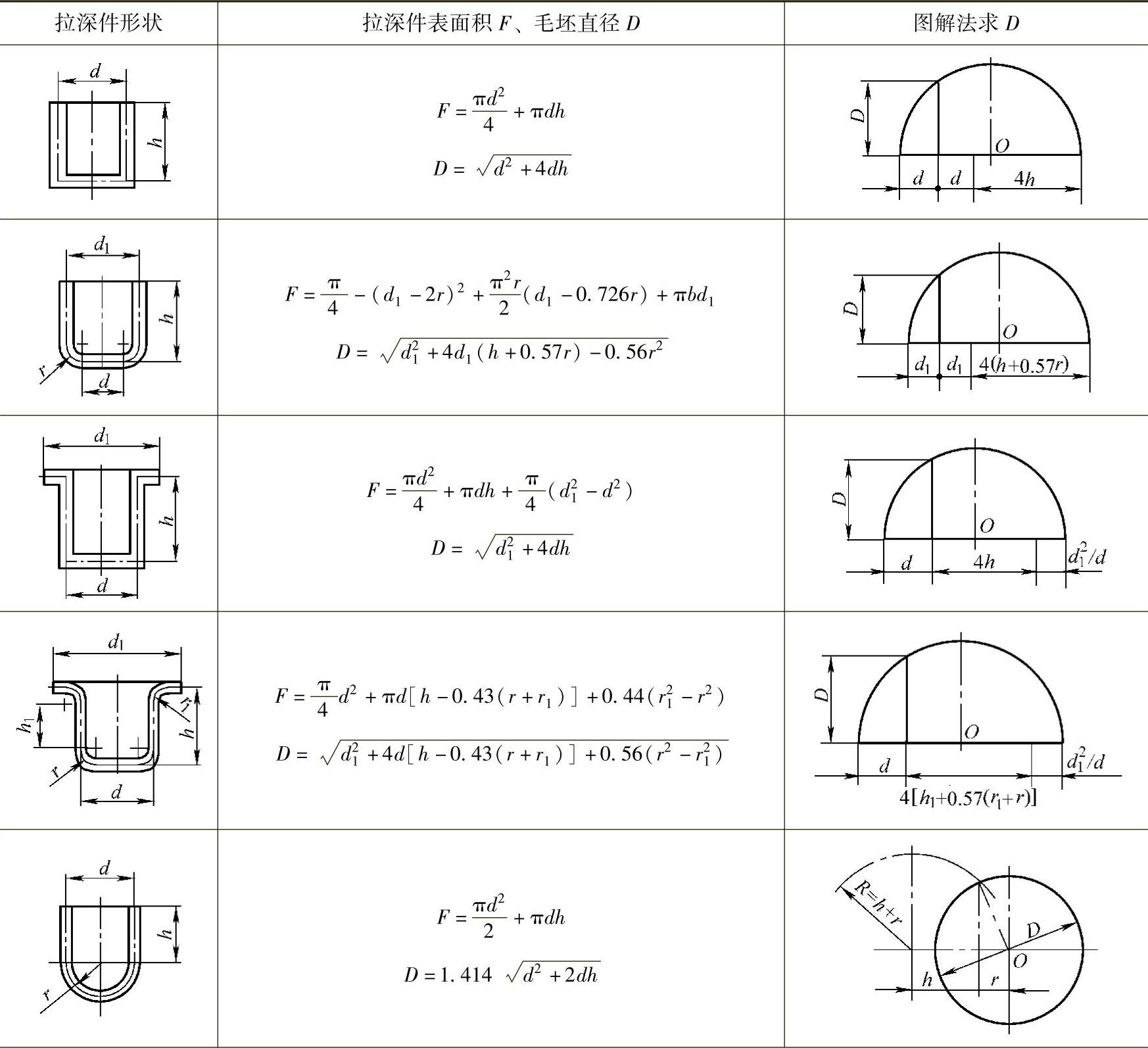

根据上述方法和计算原理,在不计修边余量的条件下,将常见拉深件的毛坯直径D和拉深件表面积的计算公式列于表4-83中,以便应用时查阅。

表4-83 旋转体拉深毛坯直径和拉深件表面积计算公式

(续)

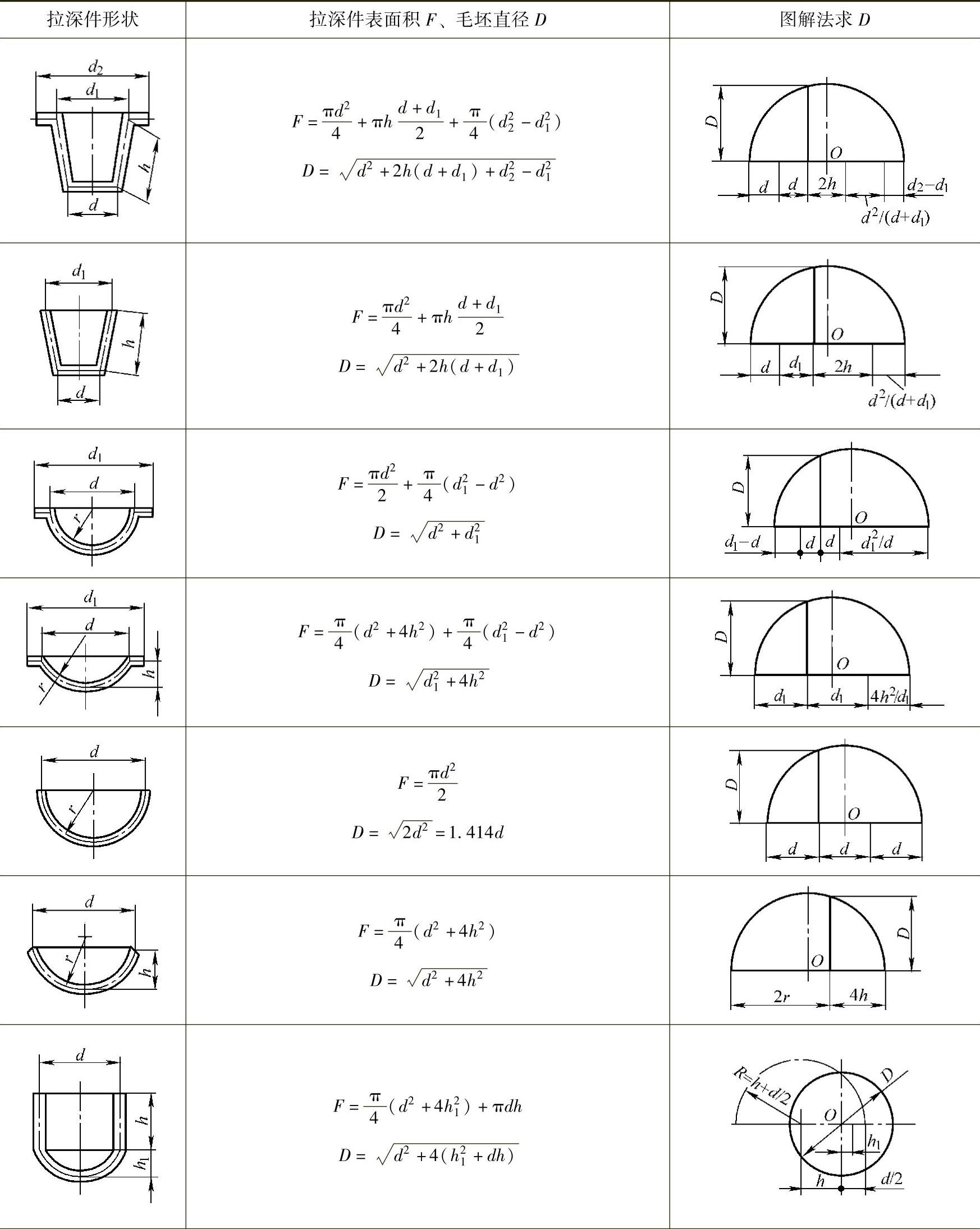

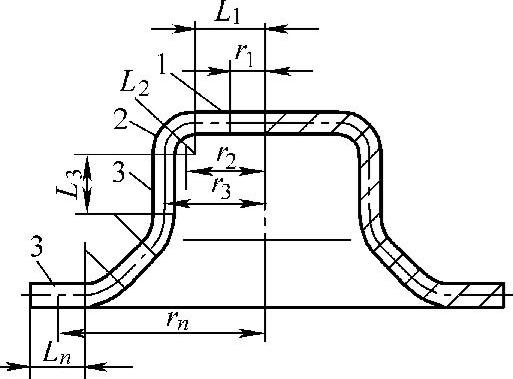

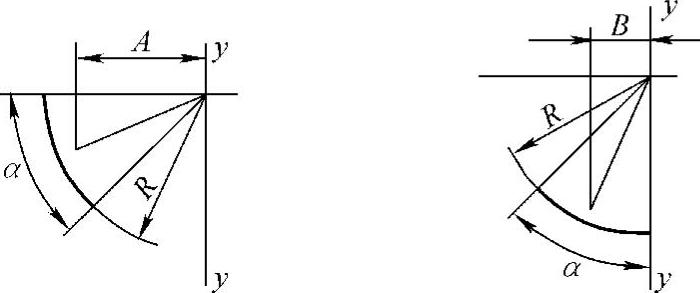

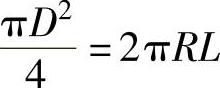

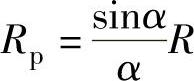

2)重心法 重心法是指将形状不规则拉深件的外形轮廓线分成若干条线段L1,L2、…Ln(母线),如图4-29所示;然后求出每条母线的中心及其与旋转轴y-y的距离(图6-28),称其为旋转半径r1、r2,…rn。则每条母线绕旋转轴y-y旋转所形成的旋转体面积之和,即为拉深件的面积F。其计算

图4-29 旋转体毛坯尺寸的计算方法

图4-30 圆弧重心

F=2πrL=2π∑n1Lnrn

则 L=∑n1Lnrn

根据拉深前后面积相等的原理(不变薄拉深),有

则

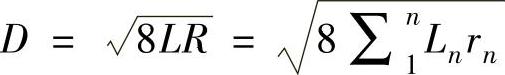

直线的重心为母线的中点;圆弧的重心不在圆弧线上,其与y-y轴的距离Rp按下式计算

式中 R——圆弧的半径(mm);

α——圆弧的中心角(°)。

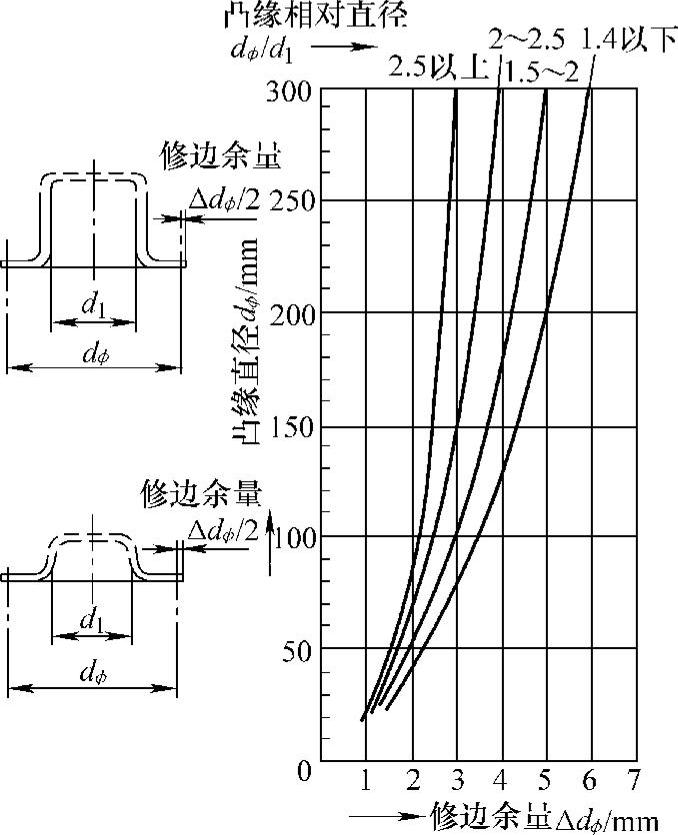

3)拉深件的修边余量。拉深成形以后,拉深件的口部或其外缘周边不整齐,须进行修整或切除,以保证拉深件的尺寸。因此,在进行板坯或工序毛坯直径和面积的计算时,需要预先留有余量。拉深件的修边余量如图4-31和图4-32所示。

图4-31 圆筒形拉深件的修边余量

Ⅰ—第一次拉深hn/dn=0.5~0.8 Ⅱ—第二次拉深hn/dn=0.8~1.6 Ⅲ—第三次拉深hn/dn=1.6~2.5 Ⅳ—第四次拉深hn/dn=2.5~4

图4-32 带凸缘拉深件的修边余量

(2)无凸缘圆筒形件拉深工序计算

1)根据拉深件直径d和板料厚度t,采用相应公式计算出毛坯直径D。

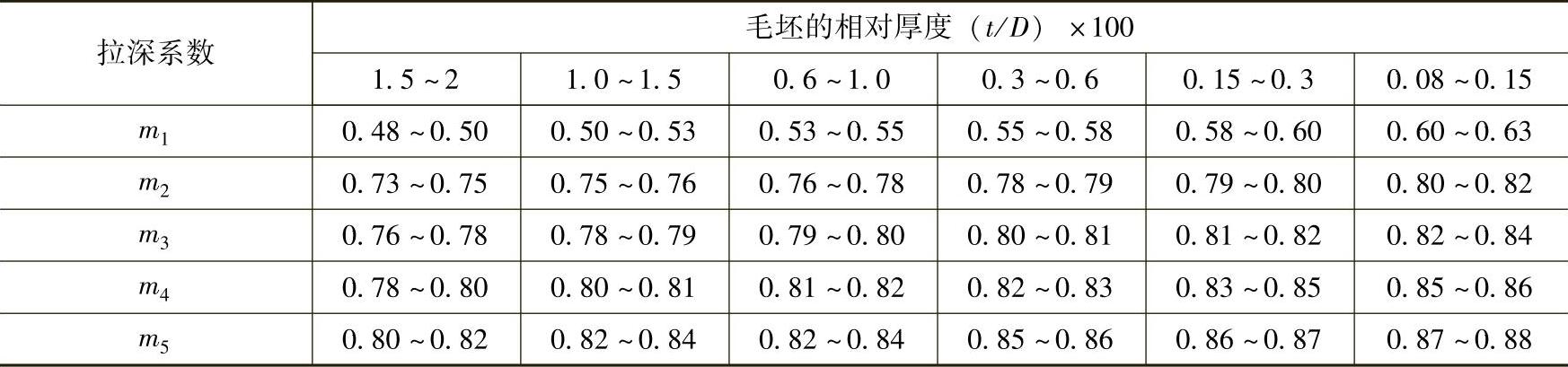

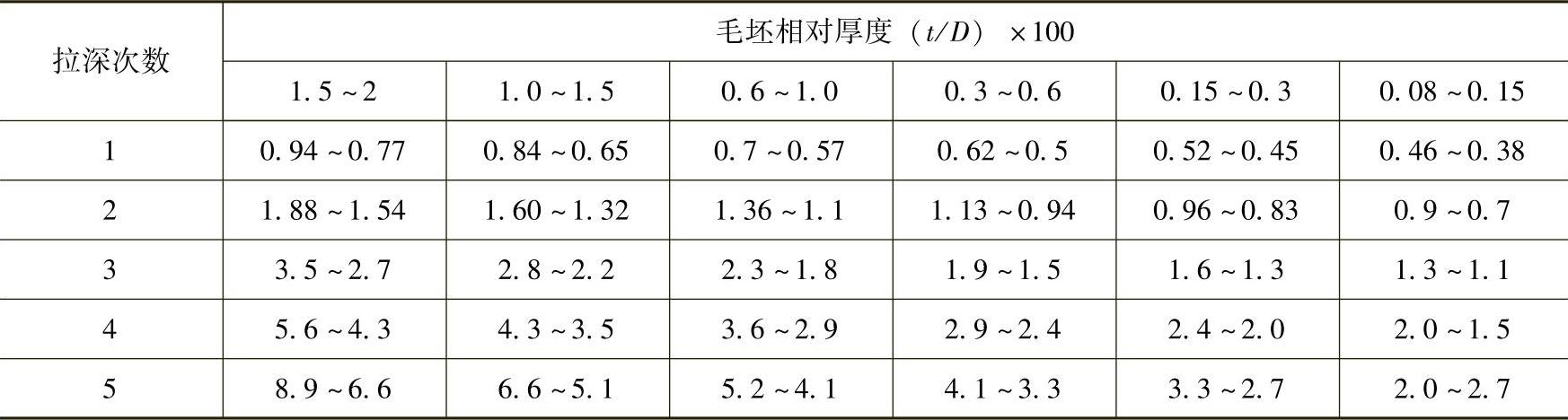

2)根据毛坯的相对厚度(t/D)×100,从表4-80或表4-81中查找相应拉深次数的拉深系数m1、m2、m3、…、mn。

3)试计算d1=m1D,d2=m2d1,…,dn=mndn-1。当计算的dn≤d时,此即为拉深件拉深成形所需的拉深次数n。

4)为了准确地确定每次拉深的变形程度和拉深系数,应依据每次拉深的相对高度h/d(表4-84)校验、修正或调整mn,以保证在不经过中间退火等辅助工序条件下的拉深件的尺寸精度和质量。

表4-84 圆筒形件拉深的最大相对高度h/d

注:对于凹模圆角半径为(8~15)t的拉深件,h/d取大值;对于凹模圆角半径为(4~8)t的拉深件,h/d取小值。

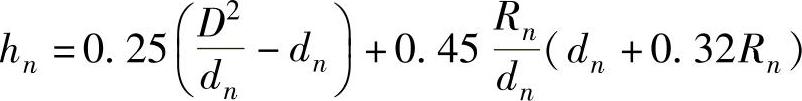

5)拉深高度h也是每次拉深的重要工艺参数。在计算得出无凸缘圆筒形件拉深毛坯直径D的基础上,拉深后成形为半成品的拉深高度的计算公式为

式中 hn——第n次拉深后的高度(mm);

D——平板毛坯(板坯)的直径(mm);

dn——第n次拉深后的直径(mm);

Rn——第n次拉深后的圆角半径(mm),应与第n次拉深模的凸、凹模圆角半径相等。

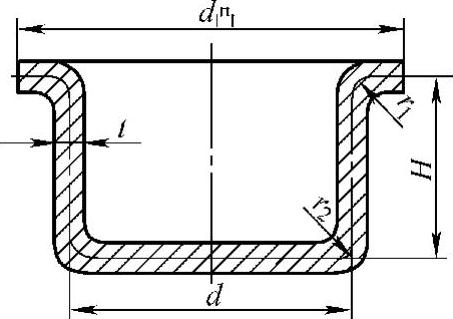

(3)带凸缘圆筒形件拉深工序计算 带凸缘与无凸缘圆筒形件拉深变形的应力状态和特点基本相同。带凸缘拉深件的结构尺寸如图4-33所示。

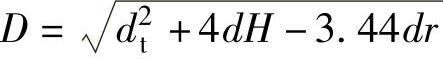

根据拉深件图及表3-86中的相关公式,当r1=r2=r时,可计算出其板坯直径D

图4-33 带凸缘圆筒形件

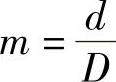

由于拉深系数 ,则

,则

可见,带凸缘圆筒形件的拉深系数m与其dt/d(相对直径)、H/d(相对高度)和r/d(相对圆角半径)有关。其中dt/d的影响最大,dt/d越大,则拉深难度越大。当dt/d﹥A,H/d﹥A值时,拉深件不能一次拉深成形,须经多次拉深方能成形。其中,A是指其变形程度中的应力达到板料极限时的值。

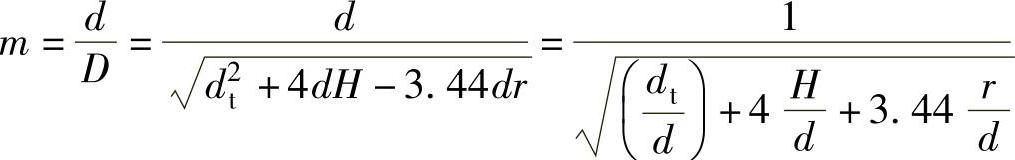

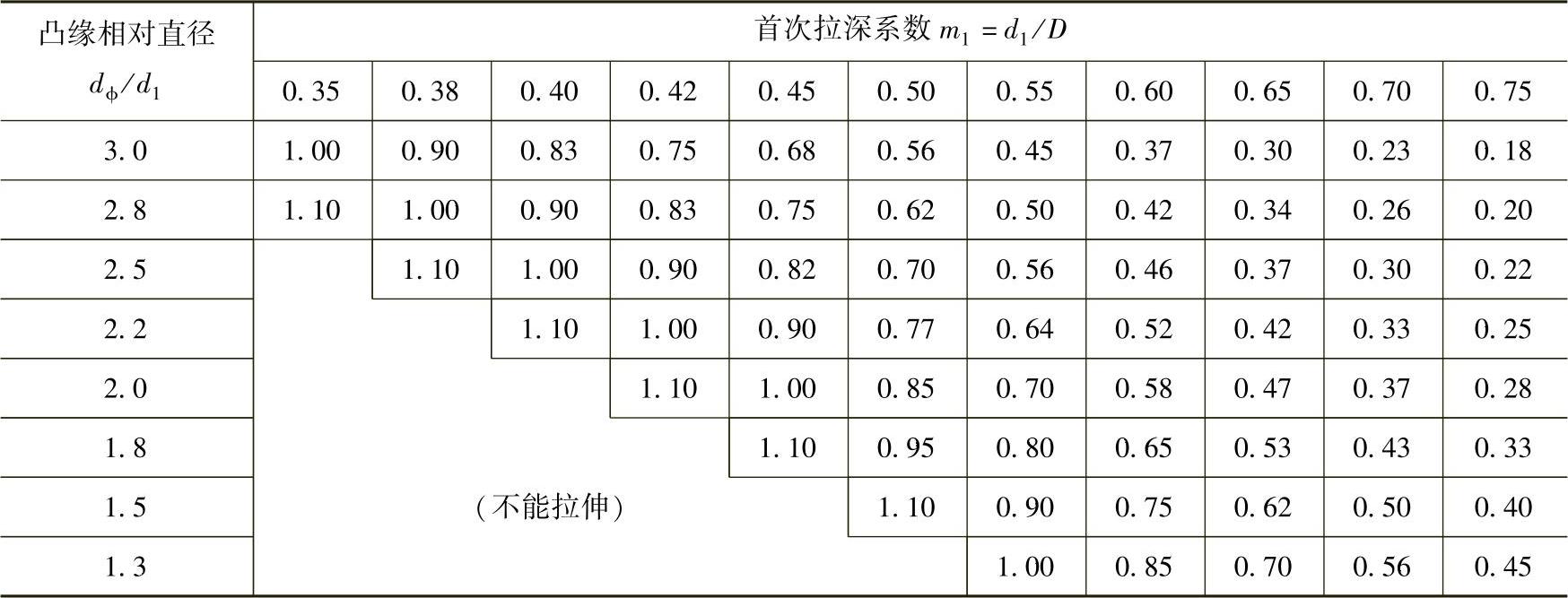

带凸缘圆筒形件拉深工序的计算方法为:根据(t/D)×100和dt/d,从表4-85中查出m1;然后试计算d1=m1D,d2=m2d1,…,dn=mndn-1。

当计算出dn≤d时,n即为拉深件拉深成形所需的拉深次数。同样,须对试计算所得的mn、dn等进行修正和调整,确定准确的mn、dn值,以保证拉深件的尺寸精度和质量。

表4-85 有凸缘圆筒形件(10钢)第一次拉深时的最小拉深系数m1

每次拉深的高度Hn可根据表4-86中毛坯直径D的计算公式变换成计算Hn的公式,即

带凸缘圆筒形件首次拉深的最大相对高度H1/d1,见表4-86。

表4-86 带凸缘圆筒形件第一次拉深的最大相对高度H1/d1

注:1.表中数值适用于10钢。对于比10钢塑性好的金属,取接近于大的数值;对于塑性较小的金属,取接近于小的数值。

2.表中大的数值适用于大的圆角半径[由(t/D)×100=2~1.5时的r=(10~12)t到(t/D)×100=0.3~0.15时的r=(20~25)t],小的数值适用于底部及凸缘小的圆角半径[r=(4~8)t]。

需要强调的是,应力求使带凸缘圆筒形件一次拉深成形,以降低拉深工艺过程的费用。因此,在设计拉深工艺前或在计算工序过程中,应计算和确定实现一次拉深成形的可行性。当m=d/D≥m1,H/D≤H1/D1时,即可使制件一次拉深成形。

若拉深件需要经多次拉深方能成形,则应力求使凸缘部位,特别是窄凸缘,在首次拉深过程中成形,以防凸缘部位在此后的拉深工序中被拉入凹模中,使其口部增厚,影响拉深件的尺寸精度和质量。

4.矩形件拉深工序计算

(1)矩形件毛坯计算

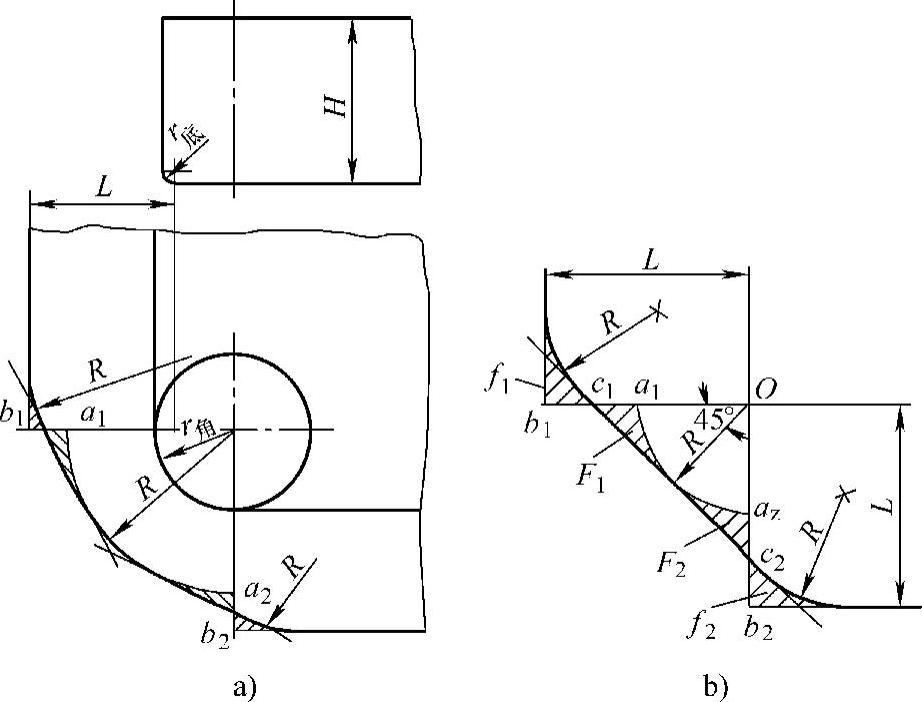

1)低矩形件毛坯。根据试验和作图解析(图4-34),一次拉深成形的矩形件板坯的直边展开长度L为:(https://www.xing528.com)

无凸缘件L=H+0.57r角

带凸缘件L=H+Rt-0.43(r+r角)

式中 H——矩形件高度(mm);

r角——底圆角半径(mm);

Rt——凸圆半径(mm);

r——口部的圆角半径。

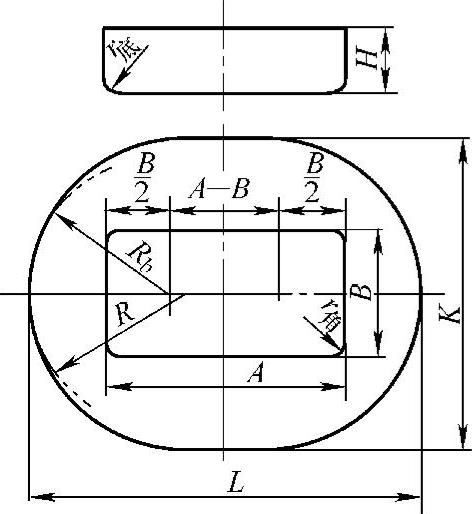

图4-34 一次拉深成形的低矩形件毛坯

a)R>0.54L(圆弧外凸) b)R=0.54L(两切线重合)

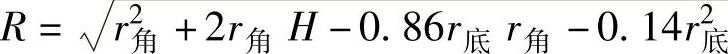

设矩形件四个底部圆角合并,构成圆筒形。则其展开半径R的计算公式为

若r底=r角=r

则

据此,对于图4-34a所示形状的毛坯,拉深过程中角部转移到直边的材料面积与减小的面积近似,略加修正即成其板坯;对于图4-34b所示的方(矩)形板料,切除四角即为其板坯。

2)高矩形件毛坯。拉深高矩形件毛坯时,由于其角部材料流向直边的较多,导致直边的拉深变形程度大。因此,常采用圆形、长圆形和椭圆形的板坯,如图4-35和图4-36所示。

图4-35 多次拉深时高方形工件的毛坯

图4-36 多次拉深时高矩形工件的毛坯

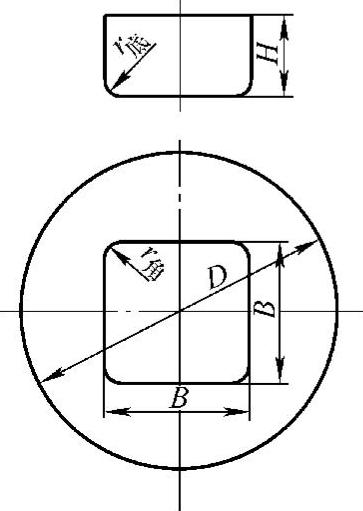

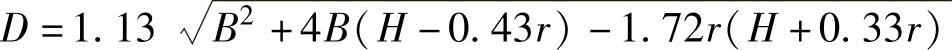

方形件常采用圆形板坯,其直径D按下式计算

若r底=r角=r

则

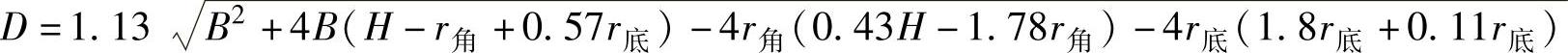

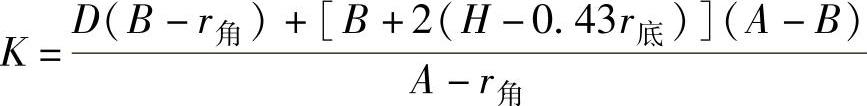

对于尺寸为A×B的矩形件,可视为由两个宽度为B的半正方形和中间为(A-B)的直边连接构成。其板坯形状是由两个半径为Rb的圆弧与中间两平行边(A-B)所构成的长圆。其中,Rb=D/2,Rb的圆心与距短边的距离为B/2。

长圆形板坯的长度为

L=2Rb+(A-B)=D+(A-B)

长圆形板坯的宽度K为

(2)矩形件拉深工序计算 矩形件圆角部位的应力、应变强烈,易起皱,甚至被拉裂。此部位的变形程度,即拉深系数的表达式为

m=d角/D

式中 d角——与圆角部位相应的圆筒体直径(mm);

D——与圆角部位相应的圆筒体展开毛坯的直径。

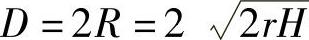

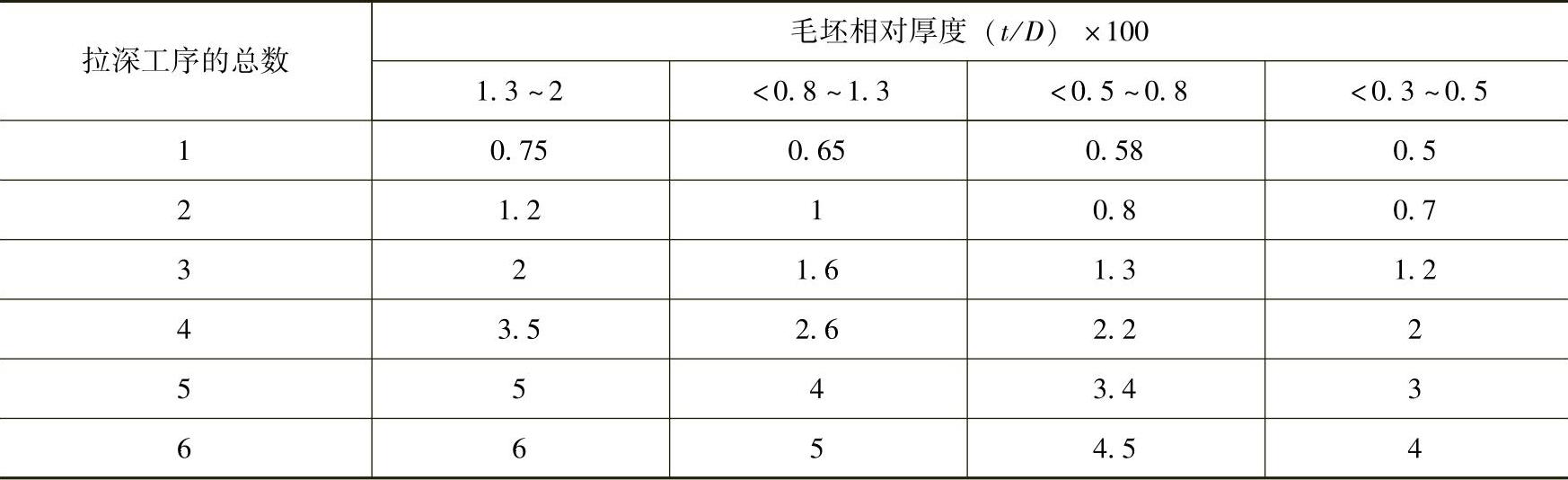

若r底=r角=r, ,则

,则

可见,矩形件的变形程度可以用相对高度H/r(见表4-87)来衡量。当H/r超过极限值时,需经多次拉深才能成形;若多次拉深的相对高度低于表列H/r值,则拉深件(低矩形件)可一次拉深成形。

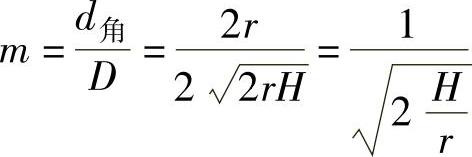

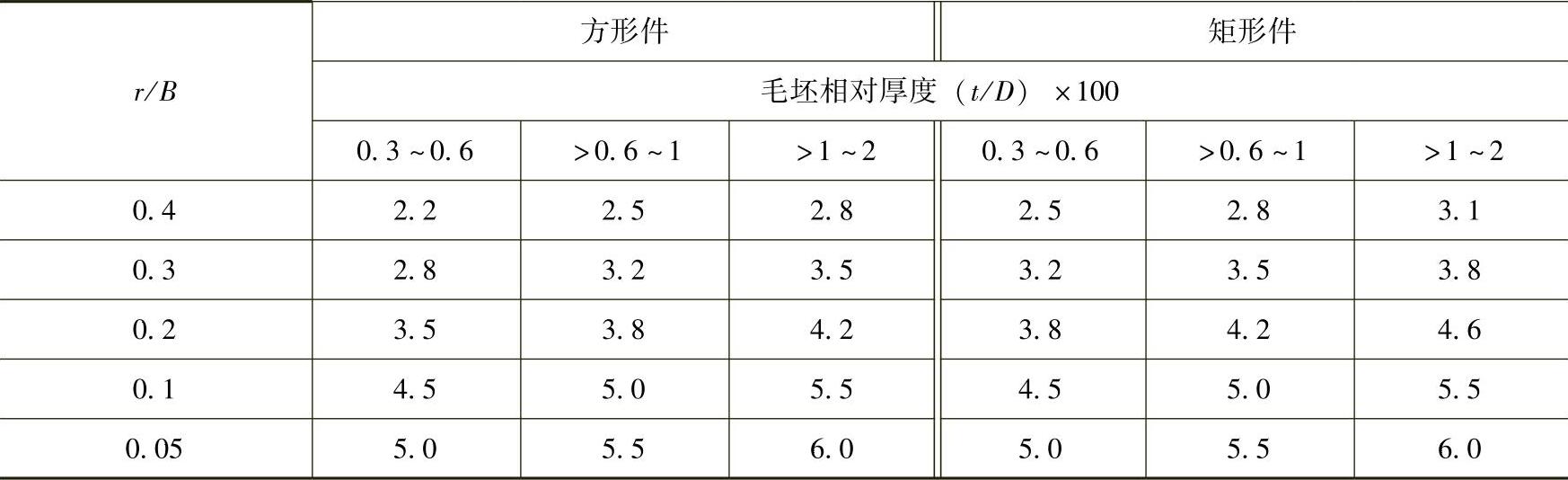

经多次拉深所能达到的最大相对高度Hn/B的值见表4-88。由此,可初步判断和确定拉深件的拉深次数。其中,高矩形拉深件拉深工序的计算方法和步骤为:根据t/D和r角/B查出第一次和以后各次拉深系数m1、m2、…、mn;然后根据H/B查出经多次拉深所能达到的最大相对高度。据此,可校正拉深次数和每次拉深所达到的工序尺寸。

表4-87 矩形件第一次拉深许可的最大相对高度H1/r(材料为08、10钢)

表4-88 矩形件多次拉深所能达到的最大相对高度(08、10钢)

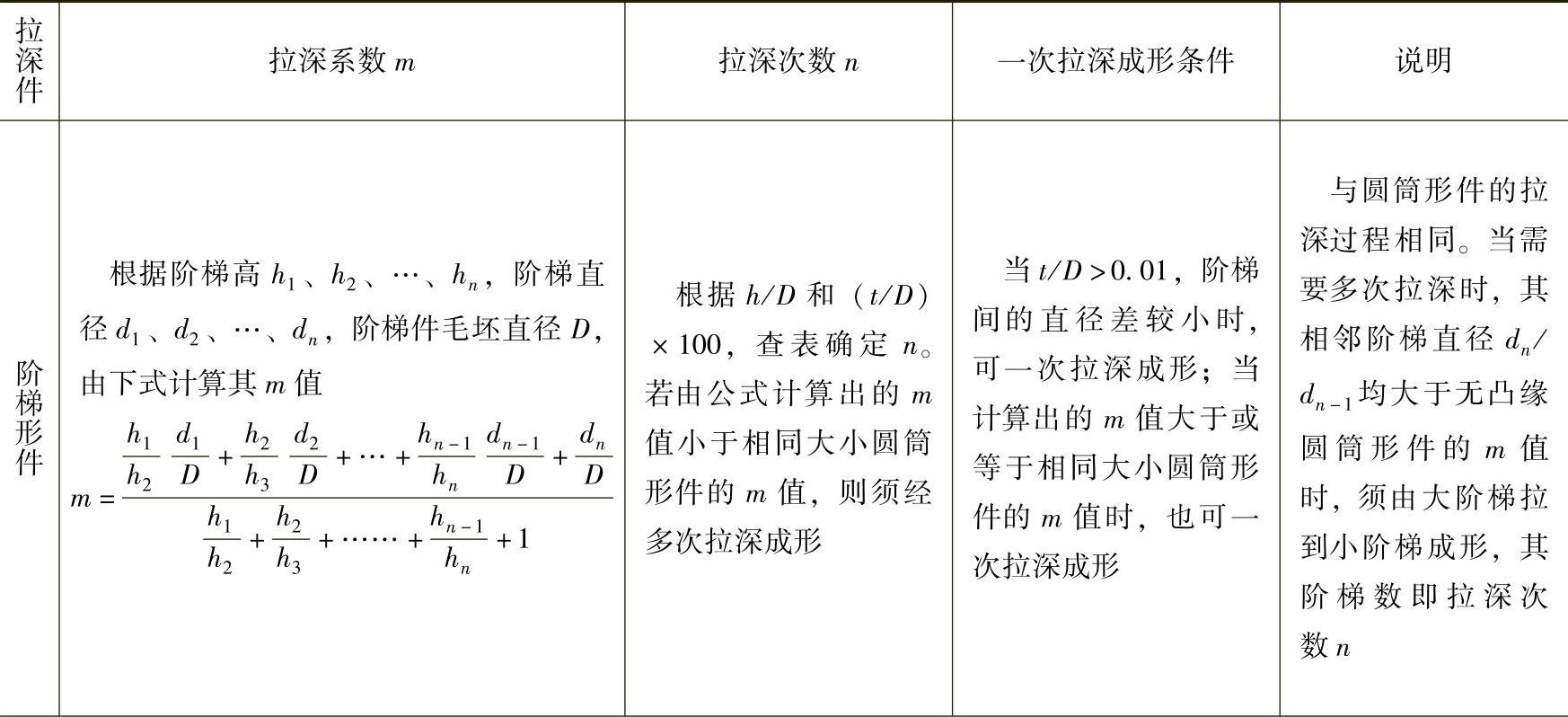

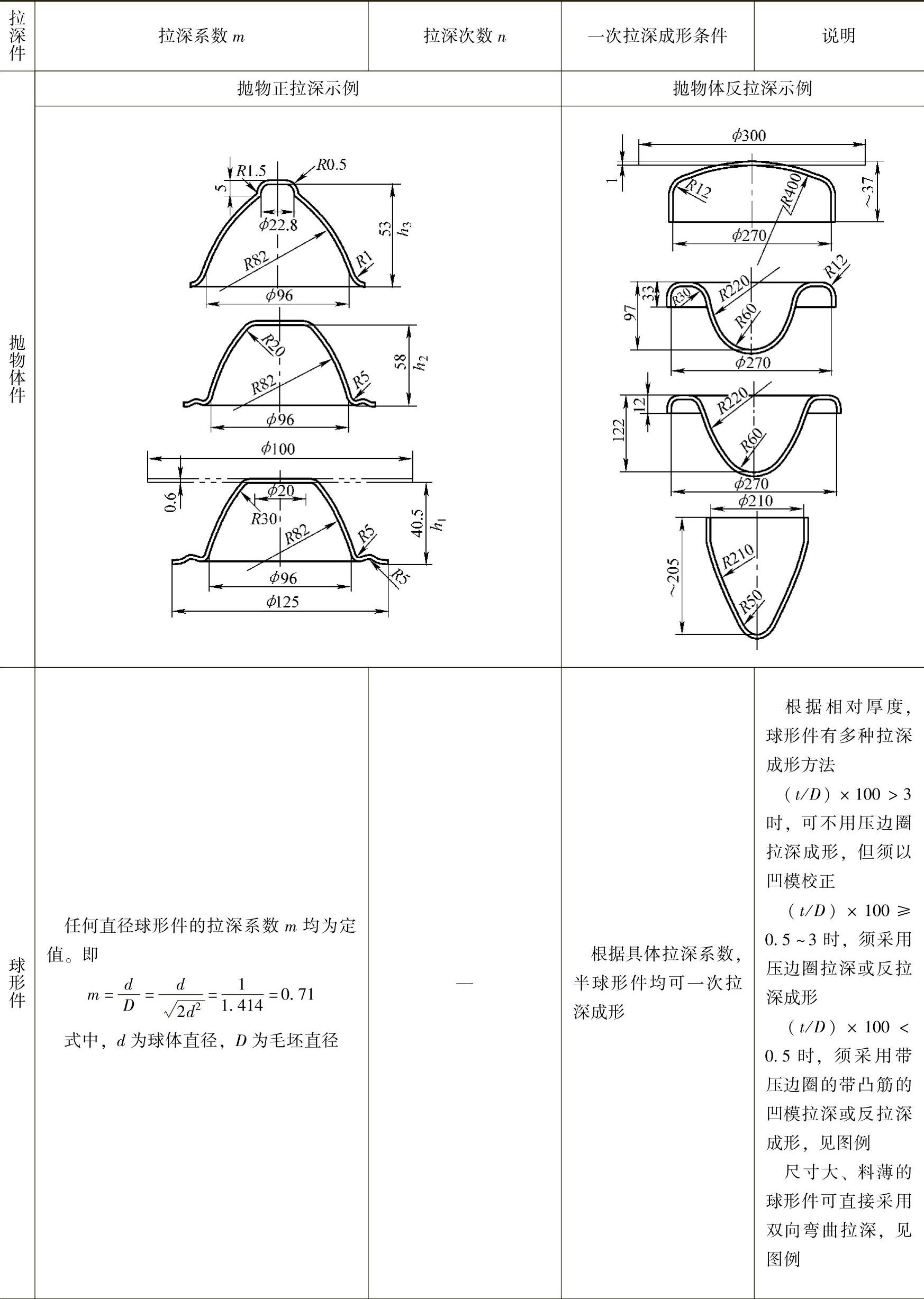

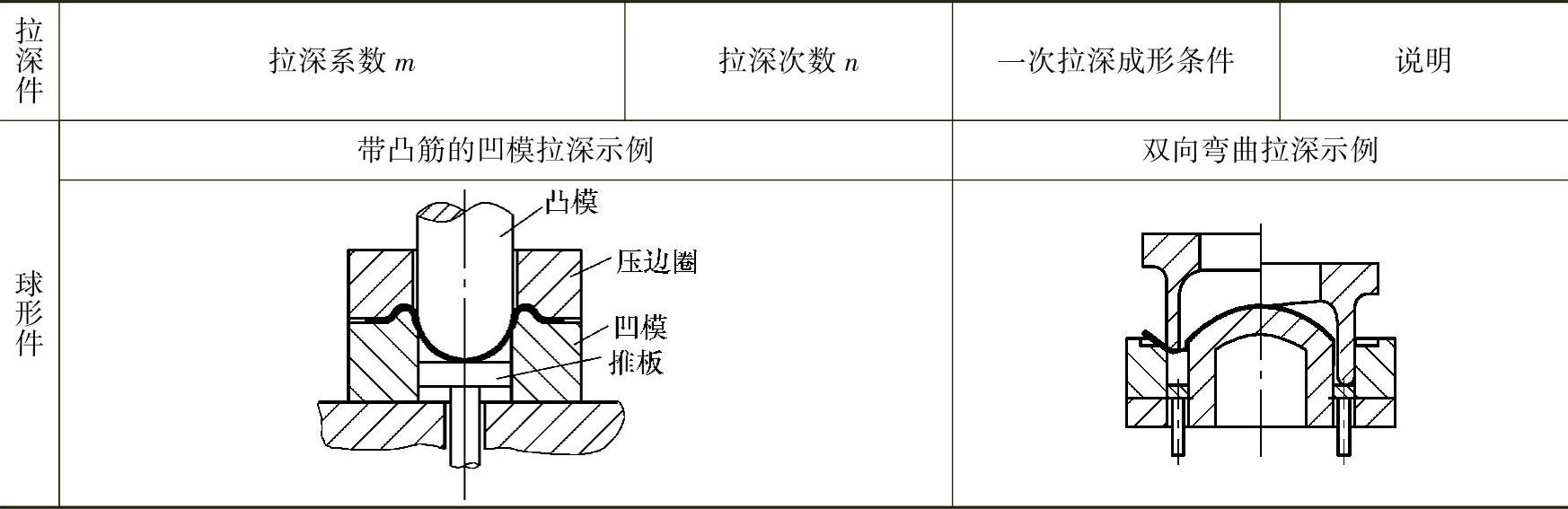

5.阶梯形、锥形、抛物体、球形件拉深工序的确定

阶梯形、锥形、抛物体、球形件拉深工序的计算方法和步骤与圆筒形拉深件相似;首先根据拉深件图计算毛坯尺寸,确定相对高度H/D和相对厚度(t/D)×100;然后采用计算法或查表来确定各次拉深系数m和拉深次数n,并计算出每次拉深的尺寸。其内容可参见表4-89。

表4-89 阶梯形、锥形、抛物体、球形件拉深工序的确定

(续)

(续)

(续)

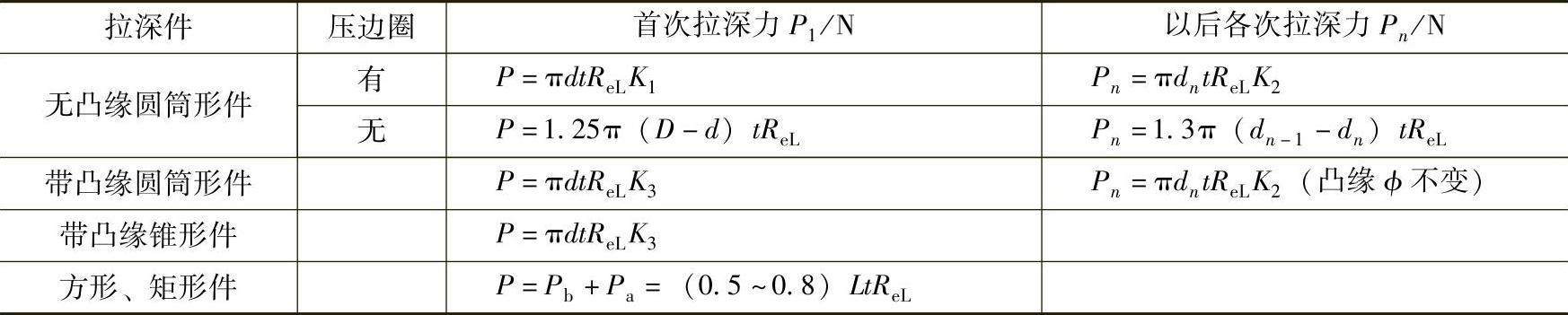

6.拉深力与压边力的计算

拉深时,压力机的压力应大于拉深力P和压边力Q之和。拉深力和压边力均为拉深成形合格、优良拉深件的关键工艺参数和成形条件。

(1)拉深力的计算 拉深力是小于拉深件危险断面强度极限[σ0]的力,其计算公式见表4-90。

表4-90 拉深力的计算公式

注:K1、K2、K3系数,分别见表4-91~表4-93;

d、d1、d2、…、dn——首次与以后各次的拉深直径(mm);

ReL——板材的屈服强度(N/mm2);

t——板材厚度(mm);

Pb——方形、矩形件的角部拉力(N);

Pa——方形、矩形件的侧壁弯曲力(N);

L——凹模周边长(mm)。

表4-91 无凸缘圆筒形件首次拉深力的修正系数K1值

注:在凸模圆角半径r=(4~6)t的不利条件下,将表中值各增加5%。

表4-92 无凸缘圆筒形件再次拉深力的修正系数K2值

注:1.当凸模圆角半径rt=(4~6)t时,表中值各增加5%。

2.第二次拉深以后,中间退火,上表数值仍适用;不经退火再拉深时,则应取表值栏中的较大值(即同列下面一行的数值)。

表4-93 有凸缘圆筒形件首次拉深力的修正系数K3值

注:1.表中所列数值,对不用拉深筋的带凸缘锥形件和带凸缘球形件也适用。

2.用拉深筋时,表中数值应增加10%~20%。

(2)压边圈及其应用 压边圈的作用是在拉深过程中控制和防止拉深件口部圆角部位失稳起皱。实践证明,采用平端面凹模比锥形凹模容易起皱。因此,采用锥形凹模拉深时,不加压边圈的条件为:首次拉深t/D≥0.03(1-m);此后各次拉深:t/D≥0.03[(1/m)-1]。采用平端面凹模拉深时,不加压边圈的条件为:首次拉深t/D≥0.045(1-m);此后各次拉深t/D≥0.045[(1/m)-1];

通过对不同相对厚度(t/D)×100拉深件的试验,可确定加压边圈或不加压边圈条件下的首次拉深系数m1和此后各次拉深系数mn,见表4-94。

表4-94 加或不加压边圈时的拉深系数

常用压边圈有弹性和刚性两大类。其外,根据拉深件尺寸大小、口部圆角半径和凸缘宽度等因素,经长期实践积累,还设计有限位、可调性压边装置;为防止起皱,还在压边圈上设有拉深凸筋和凹模上的拉深筋。各类压边装置的结构形式与应用见表4-95。

表4-95 各类压边装置的结构形式与应用

(续)

(3)压边力的计算 压边力过大,会增加拉深力,容易引起拉深件被拉裂;压边力过小,则会引起凸缘与侧壁间的过渡圆角起皱。

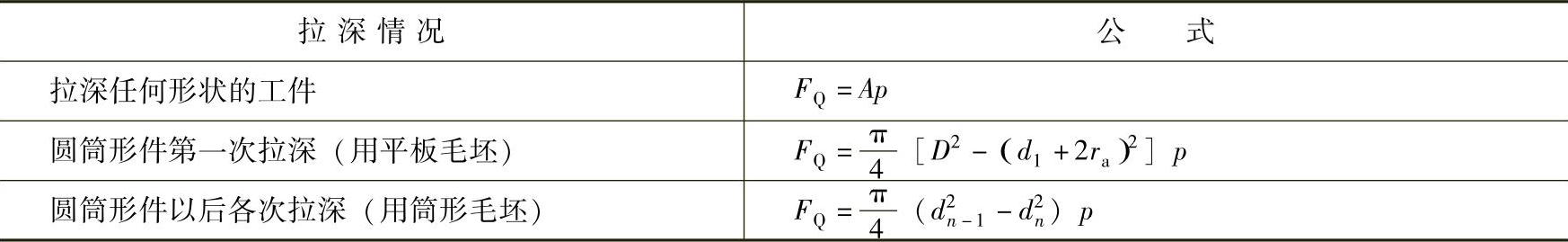

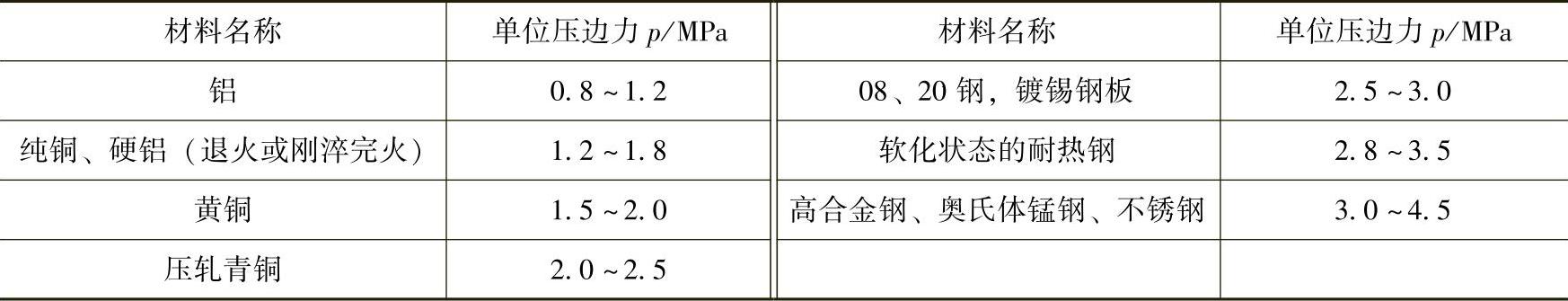

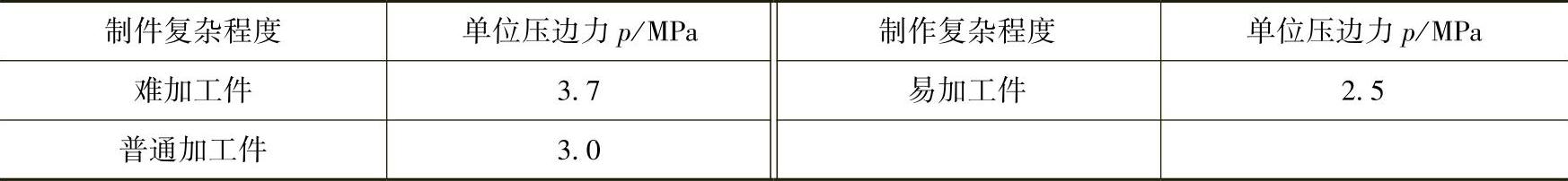

压边力的理论计算公式见表4-96,在单动压力机上拉深不同板料拉深件所需的单位压边力见表4-97,在双动压力机上拉深不同复杂程度拉深件所需的单位压边力见表4-98。

表4-96 压边力的理论计算公式

注:式中 A——压边圈下毛坯的投影面积(mm2);

p——单位压边力(MPa);

D——平板毛坯直径(mm);

d1、…、dn——第1、…、n次的拉深直径(mm);

ra——拉深凹模圆角半径(mm)

表4-97 在单动压力机上拉深不同板料拉深件所需的单位压边力

表4-98 在双动压力机上拉深时的单位压边力

确定压边力时,应在理论计算的基础上,在试模时通过试拉进行调整和修正,力求准确,以保证拉深件的尺寸精度与质量。

7.变薄拉深

板料在拉深成形为合格拉深件的过程中,常出现拉深变薄的现象。拉深变薄严重的部位主要位于筒形拉深件的口部(即上过渡区)和底圆角部位(即底过渡区),又称危险截面;底部圆角以上的侧壁称为传力区。

拉深变薄在拉深成形过程中是难以避免的现象,对保证拉深件的尺寸和质量是非常不利的因素。为此,应借助润滑、退火等辅助工序来改善拉深条件,提高板料塑性;并通过试模和试验积累经验,选用合适的模具结构参数和凸、凹模表面粗糙度;采用正确的拉深成形工艺参数,以降低拉深件口部的径向拉应力σ1和切向压应力σ3,以防此处变薄、起皱;降低底部圆角变形区的径向与切向拉应力σ1和σ3,以防其变薄拉裂;减缓凸模下行的拉深速度和轴向及切向拉应力,以防拉深件侧壁下方变薄过大。

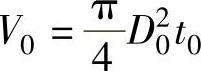

(1)变薄拉深的板坯计算 根据拉深件与其板坯体积相等的原理计算板坯直径D0,即

V0=αV1

式中 α——加修边余量的系数,α=1.1~1.2;

V1——拉深件的体积(mm3)。

采用圆形板坯时,其体积为

式中 t0——板坯厚度(拉深件底厚)(mm)。

则

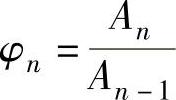

(2)变薄拉深的工艺计算 变薄拉深的变形程度可以用拉深前后的截面积之比φ来表示,称为变薄系数,即

在变薄拉深过程中,由于拉深件内径的变化很小,因此,其变薄系数φ也常用拉深前后的侧壁厚度t之比来表示,即

φn=tn/tn-1

式中 A——拉深件的截面面积(mm2);

tn,tn-1——n次和n-1次变薄拉深后的侧壁厚度(mm)。

变薄系数φ的极限值见表4-99,若φn超过表中所列数值,将产生凹陷、扭曲等缺陷,甚至造成破裂。为此,应根据上述公式,对各种材料拉深件的拉深过程和拉深工序进行校核。

表4-99 变薄系数φ的极限值

8.通气孔与拉深工艺的辅助工序

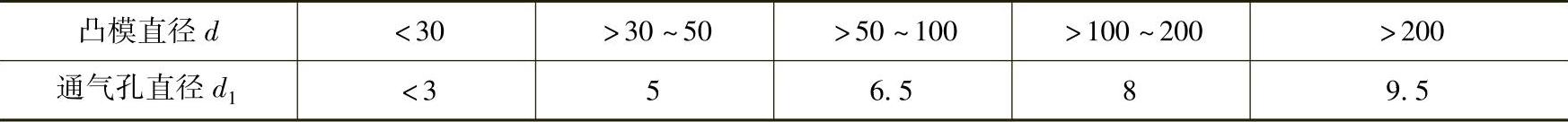

(1)通气孔 拉深凸模上应加工有通气孔,以便拉深件成形后易于脱模。在大型拉深件上成形孔时,为了便于脱模,还应向腔内通入高压气体。通气孔的尺寸见表4-100。

表4-100 通气孔尺寸(单位:mm)

(2)拉深工艺的辅助工序

1)润滑。为改善拉深成形条件,拉深前应将锭子油、润滑脂、钾肥皂、乳化液等润滑剂,以及白垩粉、滑石粉、石墨粉等添加剂,喷涂在凹模圆角部位或拉深件坯料表面,以提高变形程度,降低拉深系数,减少拉深次数和提高拉深模寿命。

2)退火。即在第一、第二次拉深后进行低温或高温退火,以消除拉深过程中产生的冷作硬化,提高其塑性,改善后续拉深工序的拉深成形条件。

3)酸洗。采用稀释酸液加热酸洗,然后用清水、热水洗涤,以清除拉深件上残留的氧化物及其他污物。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。