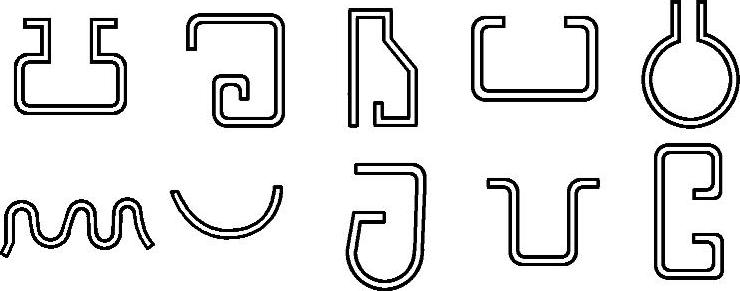

闸压成形是一种在闸压机床上利用闸压模将金属板料沿直线逐边、逐次弯曲,使板材产生塑性变形,形成具有一定角度和一定曲率的工件的塑性成形工艺。闸压工艺广泛用于钣金加工,可成形各种几何截面形状的金属板箱、柜、盒壳、肋板、U形梁和屏板等。常见闸压件截面如图4-75所示。

闸压变形过程一般经历弹性变形、弹—塑性变形、塑性变形三个阶段。板材从平面闸压成一定角度和形状,其变形过程是围绕着圆角半径区域展开的,也就是说,圆角区域为主要变形区。

图4-75 各种常见闸压件

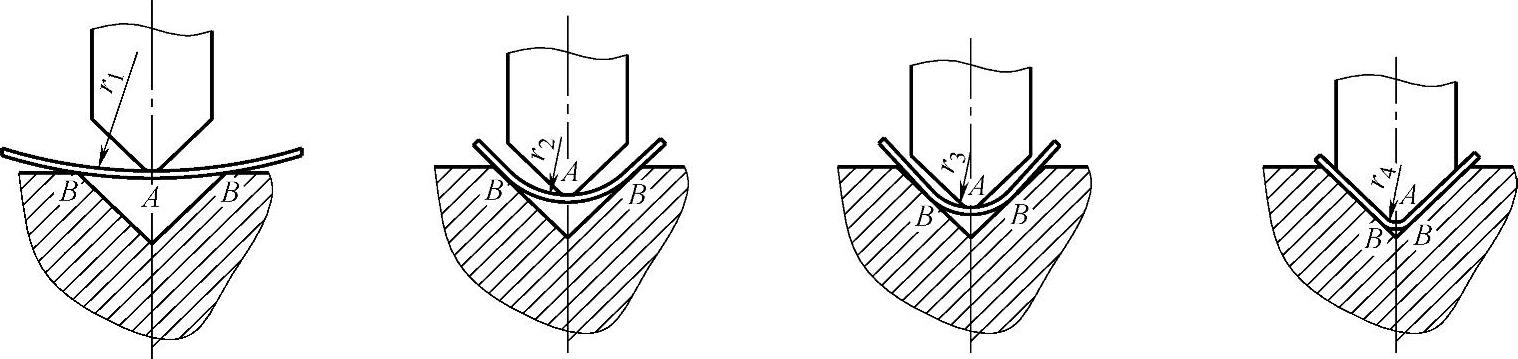

闸压成形时通常采用V形模具(见图4-76)。闸压开始时,模具的凸凹模和板料在A、B处接触,使板料产生弯曲。初始阶段弯曲半径r很大,弯曲力矩很小,仅使材料产生弹性变形。随着凸模下降深度的增大,凹模与材料的接触位置发生了变化,接触点B沿着凹模斜面不断下移,弯曲力臂和弯曲半径r逐渐减小,板料的弯曲变形程度加大,直到弯曲力矩增大到一定数值时,内外层材料的切向应力达到屈服强度而进入塑性状态。随着弯曲力矩增大,塑性变形向材料内部扩展。凸模继续下降,直至变形由弹—塑性变形完全过渡到塑性变形。最终,B点以上部分在与凸模的V形斜面接触后被反向弯曲,再与凹模逐渐靠紧,直至板材与凸凹模完全贴紧。

图4-76 V形件闸压过程

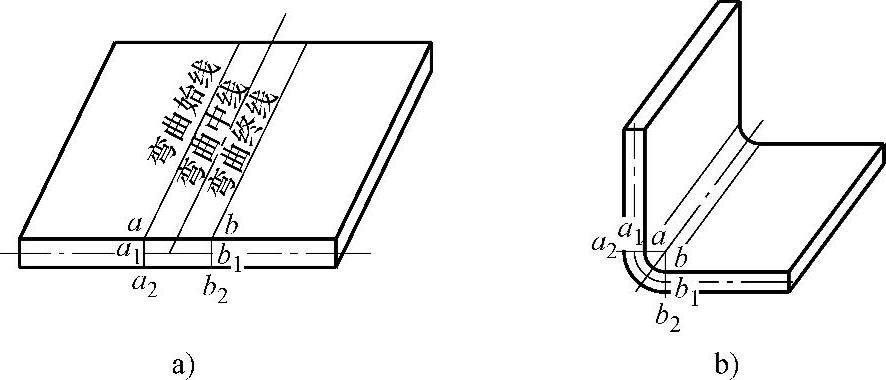

为了说明板料弯曲时产生的变形情况,弯曲前在板料弯曲部分划出弯曲始线、弯曲中线和弯曲终线,然后弯曲成形,如图4-77所示。

弯曲前,板料断面上三条线相等(见图4-77a)即ab=a1b1=a2b2,弯曲后,内层缩短,外层伸长(见图4-77b)即ab<a1b1<a2b2,这说明板料在弯曲时,内层的材料因受压而缩短,外层的材料因受拉而伸长。在拉伸与压缩之间,有一层材料长度不发生变化,这层叫应变中性层。应变中性层很重要,它是计算弯曲件坯料展开尺寸的重要依据。因为弯曲的前后,材料长度不变,所以在下料展开时,按此层的长度来确定。应变中性层的位置与弯曲半径有关,在弯曲半径大于料厚4倍时,通常近似取在材料厚度的二分之一位置。但当弯曲变形程度较大时,应变中性层向材料内侧移动,变形量越大,内移量越大。(https://www.xing528.com)

图4-77 板料闸压时的变形

a)划出弯曲线的板料 b)已弯曲成形的零件

在弯曲过程中,以应变中性层为界,内侧材料受压而变厚,外侧材料受拉而变薄。由于内侧材料增厚受到凸模的限制,因此,内侧材料的增厚量小于外侧材料的减薄量,总体上表现出厚度减薄的特点。

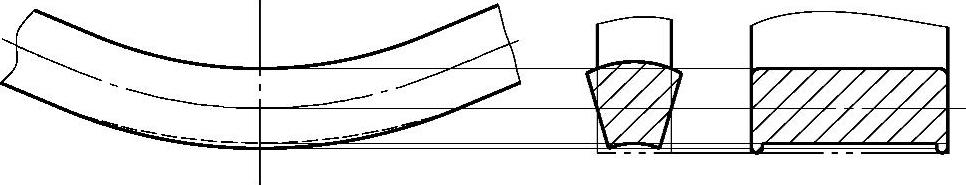

在弯曲时(见图4-78),对窄的板料(宽度小于板厚3倍时),在弯曲区的外层,因受拉伸宽度要缩小,内层因压缩要增加,其横断面形状变成了外窄内宽的扇形;对宽的板料(宽度大于板厚3倍时),由于横向变形受到宽度方向大量材料的阻碍,材料不易流动,横断面形状基本保持为矩形,所以宽度基本不变。

图4-78 闸压过程横断面形状变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。