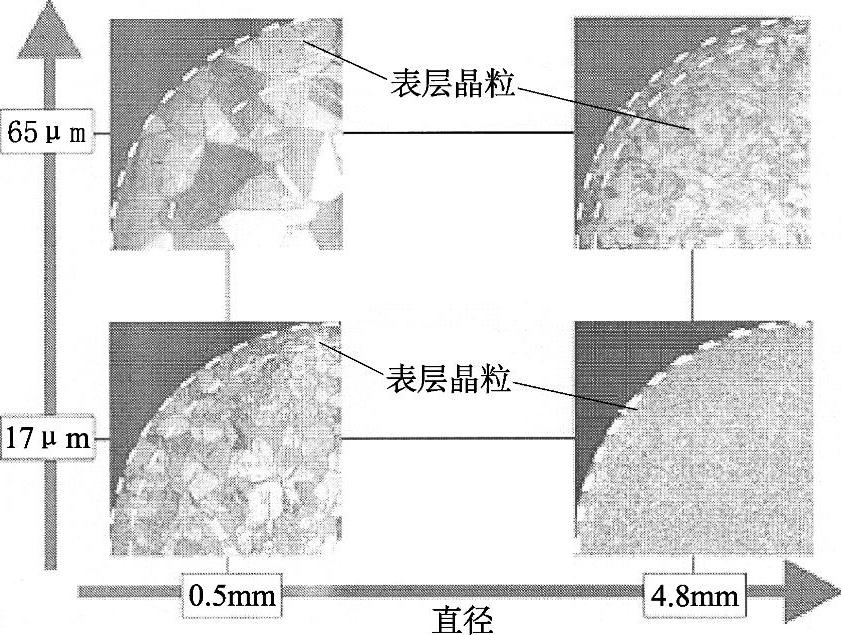

到目前为止,对微成形中的尺度效应还没有一个明确完整的定义,这种状态也反映了人们对该问题的认识程度。概括地讲,尺度效应就是指:在微成形过程中,由于制品整体或局部尺寸的微小化引起的成形机理及材料变形规律表现出不同于传统成形过程的现象。究其原因,目前的理解是,与宏观成形相比,微成形制品的几何尺寸和相关的工艺参数可以按比例缩小,但仍然有一些参数是保持不变的,如材料微观晶粒度及表面粗糙度等。所以不能将微成形过程简单理解为宏观成形过程的等比微型化。而且在具体的微成形过程中材料的成形性能、变形规律以及摩擦等确实表现出特殊的变化。在具体的试验研究中,为了避免各种工况条件的影响,仍然采用基本的材料性能测试试验。判断是否存在尺度效应的标准是:根据相似性原理,所有的样件和工具尺寸都要乘以几何比例因子λ,时间的比例因子是1,工具的速度也按λ比例变化,载荷按λ2变化。在理想状态下,如果不存在尺度效应,同一材料的应力应变状态是相同的,如果应力及载荷的大小或应变的分布与理想状态不同,则被认为是由于尺度效应引起的。在成形工艺中,描述材料变形行为的参数是流动应力和变形曲线(即应力应变变化关系),因为这些参数直接影响到成形力、工具载荷、局部变形行为以及充模情况等。将标准样件等比缩小,根据相似原理所进行的拉伸和镦粗试验表明:由于尺度效应的影响,随着样件尺寸的减小,流动应力也呈现减小的趋势。在板料成形方面,采用CuZn15、CuNi18Zn20、铜、铝等材料的拉伸试验表明:当板料厚度由2mm减小到0.17mm时,流动应力减小了30%。铜合金的胀形试验也表现出同样的趋势。在体积成形方面,采用铜、CuZn15、CuSn6的镦粗试验也表现出流动应力减小的趋势。在这些试验中,不同样件的晶粒尺寸是相同的,因此可以肯定流动应力减小的现象与晶粒结构的变化无关,主要是由尺寸微小化引起的。流动应力减小的现象可以用表面层模型解释。表面层模型认为在小尺度情况下,材料变形已经不符合各向同性连续体的变化规律,在小尺度情况下(根据晶粒尺度与制件局部变形尺度的比率判断),表面晶粒增多,表面层变厚。根据金属物理原理,与材料内部晶粒相比,表层晶粒所受约束限制较小,在变形过程中,内层位错运动剧烈而表面层影响较小,因此表面层变形和硬化趋势也较小。这样,样件的整体流动应力将会降低,而且晶粒尺度不变时,这种趋势随着制件尺度的减小而更趋明显,见图5-6-6。表面层模型不仅可以解释流动应力降低的现象,而且可以应用于有限元模拟微成形的分析过程。一般而言,流动应力的减小将导致成形力的降低,对弯曲工艺的调查证实了这一事实。然而,对于没有自由表面的冲裁及挤压等工艺,成形力不但没有减小,反而有增加的趋势,这主要是由于摩擦的影响超过了流动应力的影响。

在拉伸试验中另一个尺度效应引起的现象是:板料厚向异性指数减小,导致板料厚度易于变薄,在拉延成形中成形极限降低。而且进入塑性变形阶段的均匀伸长率降低,甚至断裂之前的细颈形变也会缩短,但平面各向异性未见有明显变化。在微成形中,毛刺增多的现象也与尺度效应有关,这主要是由板料中晶粒位向的随机性和晶粒尺度与局部制品尺度的比率增大而引起的材料各向异性行为造成的。参考文献[15]的试验表明:在弯曲成形中,尺度效应确实引起了流动应力和成形力的降低,但是当晶粒尺度接近于板料厚度时(这意味着在板料厚向只有单晶粒分布),成形力没有降低,反而增大(这与宏观成形力学中的晶粒增大成形力减小的规律相反)。其原因还有待进一步研究,目前的定性解释为:局部变形时,如果晶粒尺度与局部制品尺度接近,晶粒位移的变化主要取决于成形工具,其晶粒位向的滑移优先性相对削弱。微成形中微小尺度对摩擦的变化有显著的影响。圆环压缩试验和双杯挤压试验表明,随着样件尺度的减小,成形过程中的摩擦增加。圆环压缩试验是在平行压板间轴向压缩圆环,这是一种测定相对摩擦的方法。如果没有摩擦,则圆环的变形情况完全与圆盘相同,此时圆环的内外径均增加,增加量正比于它们至圆环中心的距离;当有了一定的摩擦时,外周界受到较大的约束;若摩擦足够大,则从能量的观点出发,产生向心径向流动是有利的,故内径将减小。与圆环压缩试验相比,双杯挤压试验中试件表面积、应变和压力都增大,试验效果更为明显,而且与前挤压成形非常接近,因此其结果可以直接运用于具体工艺。

图5-6-6 表面晶粒分布

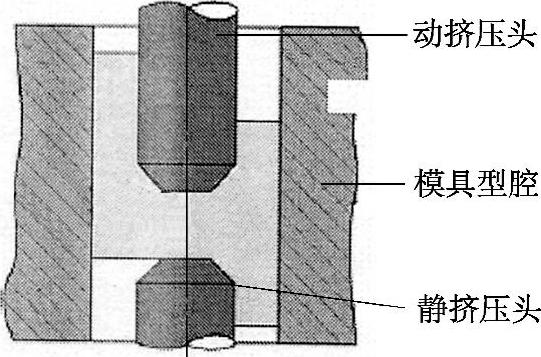

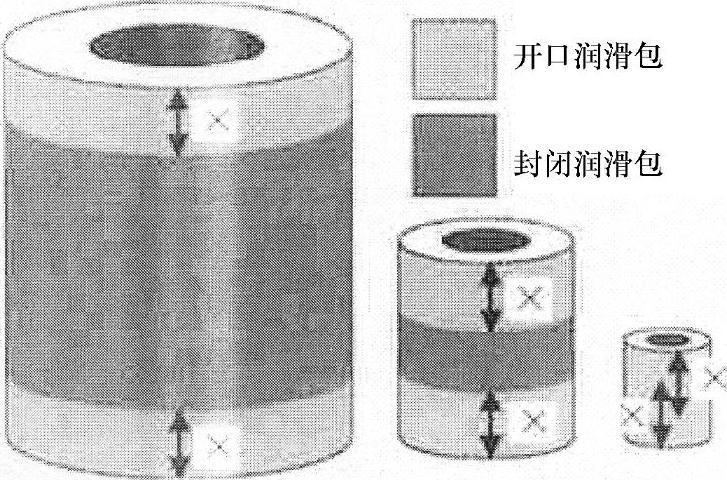

图5-6-7所示为双杯试验装置,一个圆柱状试件放置在模具通腔中,在试件的上表面由动挤压头施压,下表面放置在与动挤压头同轴且大小和形状相同的静挤压头上,当动挤压头向下运动时,模腔中的材料发生变形流动形成上下两个高度为hu、hd的杯腔。在无摩擦理想状态下,两个高度是相等的;摩擦越大,形成的杯高越小,因此上下杯高之比hu/hd对摩擦的影响较为敏感,可以作为测定摩擦大小的依据。通过DEFORM-2D软件的有限元模拟可以确定平均摩擦因数μ。为了研究微成形中的摩擦变化规律,设计了双杯微挤压试验,采用0.5~4mm不同直径的样件,当施加润滑剂时,杯高比率或摩擦随着样件尺寸减小而显著增大。值得一提的是,在每次试验中摩擦因数并不是恒定的,杯高比率也是变化的,试验和模拟结果都证实了这一点。运用开口或封闭润滑包模型可以解释微成形中摩擦行为的变化规律。开口或封闭润滑包模型也称动态或静态润滑包模型,依据这一模型,当成形载荷施加到使用润滑剂的制件表面时,由于制件和工具表面都是不光滑、凸凹不平的,两个表面上的凸起互相接触并在压力作用下发生塑性变形,从而形成了大小不一的小腔体,将润滑液封闭在其中;但是在制件边缘处的表面由于变形的不均匀并不能形成封闭的腔体,称为开口润滑包,在这些区域,当载荷增大时,润滑液将溢出而不能支持和传递载荷力,两表面被压平甚至粘焊,从而导致摩擦和成形力增大;相反,在边缘以内的表面,润滑包封闭着大量的润滑液,当载荷增大时,润滑包内的压强也增大,可以传递载荷力,从而使摩擦降低。将这一模型应用于双杯微挤压试验可以解释摩擦随着样件尺寸减小而增大的现象。如图5-6-8所示,在制件的两端存在两段明显的开口润滑包表面(图中用×标注的区域,通过检测挤压后样件的表面粗糙度,可以发现两端表面被压平的区域)。当样件直径减小时,开口润滑包表面整个表面的比率增大,从而引起摩擦增加。当在试验中使用固体润滑或不使用润滑剂时,制件尺寸的变化并没有引起摩擦的显著变化,可见在这种情况下,润滑包模型不再适用。(https://www.xing528.com)

图5-6-7 双杯挤压试验

图5-6-8 开口、封闭润滑包分布图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。