1.改进前的模具

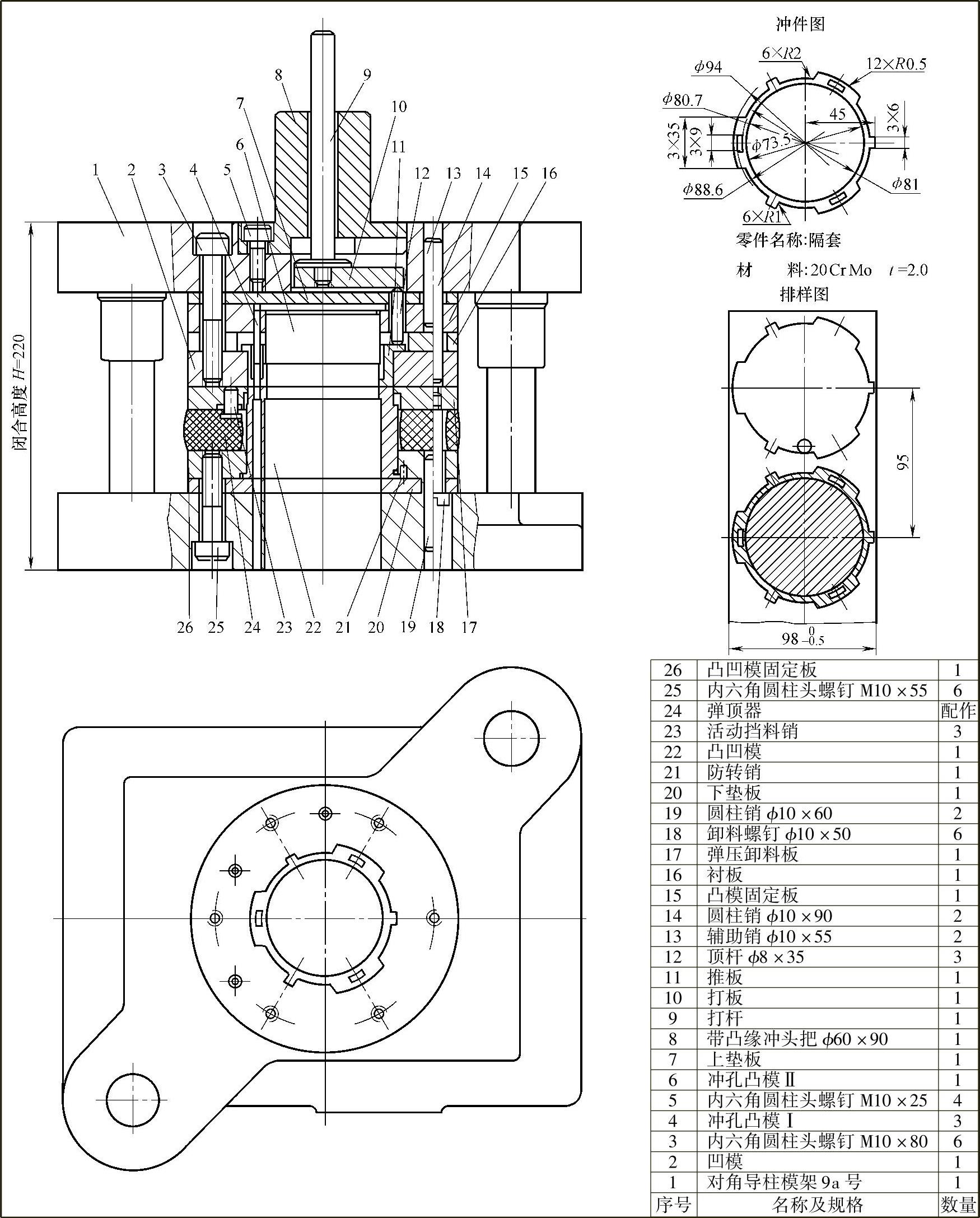

图7-19所示是一套倒装式冲孔、落料工艺组合的复合模,它的主要特点是:

图7-19 工艺改进前的复合模

(1)冲件工艺技术分析 冲件图所示冲件为圆环形,中心有一个大圆孔。三处凸出较宽的部位又有一个矩形孔,造成两侧搭边宽度很小,材料为20CrMo优质合金结构钢,厚度2mm。若采用级进成形的方式,应安排三步来完成冲裁,即中间大孔和三小孔分为两组。由于冲件外形尺寸较大,用三步冲切成形,模具的体积会很大,不但不紧凑,制作、使用都不方便。而且,分开冲切成形,冲件成形的方向、位置精度不易保证或不稳定,尤其较狭窄的部位还可能引起变形,冲件不平整等。若采用复合冲切的方式上述问题基本可以解决,但凸凹模的强度和使用寿命却是最大的问题。

(2)模具的结构 模具的结构是典型的:活动挡料销23导料定位;弹压卸料加刚性打料装置;凸凹模22固定端加粗带凸缘固定,加防转销21锁定方向;直通刃口凹模2与推板11配合良好等。

(3)模具使用效果 完成制作的模具经试模验证,可以冲切成形符合冲件综合要求的冲件。但正式使用时,生产产品约50个冲件,就发现凸凹模22矩形孔四角位置开裂。经几次更换凸凹模22,结果都是相同的,获得冲件的数量相差不多。同时,还发现底座中部已开始向下凸出变形。分析原因,可能是冲压力大,集中在中心部位,多次使用就超过了它的承受能力而变形。所以,若不对模具加以改进,是无法适应和满足批量生产的需要的。

2.改进方案及改进后的模具

(1)改进方案 首先,改用级进冲切成形的方式是不理想的,不再考虑。但继续采用复合冲切成形,必须解决凸凹模三孔部位的强度问题。而唯一的办法就是加大冲件三孔长边两侧的搭边宽度。所以采用了加大冲件外圆尺寸和减少中间圆孔的直径方式,将矩形孔两侧的搭边宽度分别加大了3mm。成形后再用一套类似冲圆垫圈的复合模,用内外同时切边的方式来去掉增加的宽度部分材料。

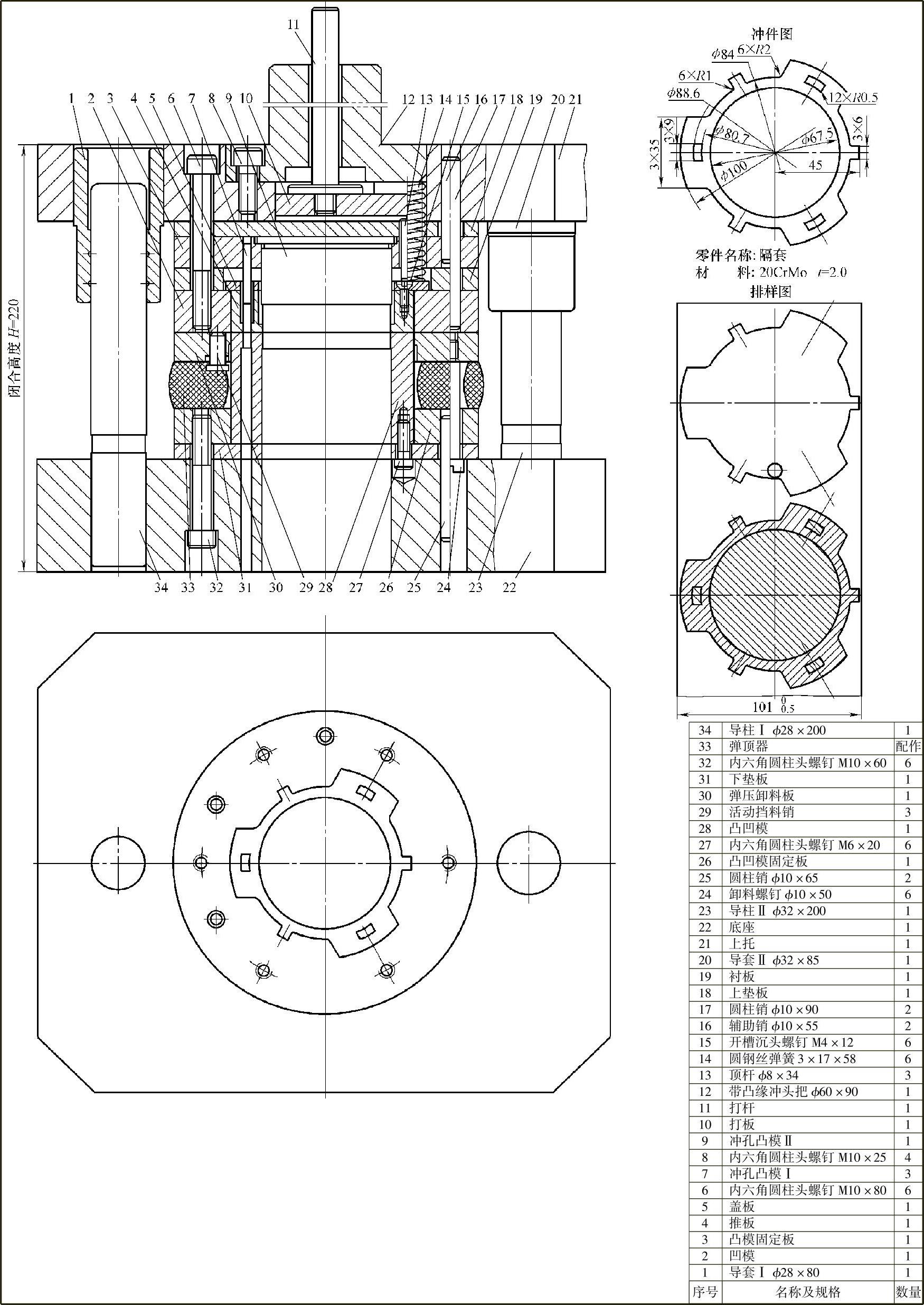

(2)改进后的模具 图7-20所示就是改进后的复合模,它的特点是:

1)凸凹模28由于冲件搭边加宽,强度得到加强,外形采用直通式结构直接装入凸凹模固定板26固定,再用螺钉27拉紧,也不再需要防转销来锁定方向。

2)上模推件板采用组合形式,盖板5用开槽沉头螺钉15和推板4连接固定,制作方便,可以提高配合质量。

3)冲孔凸模Ⅰ7,沿圆周方向留凸缘固定,内外圆弧为直通、制作时可做成整圆再切割成单件,多余的可留作维修更换备份件,直接使用。

4)上模刚性打料装置附设了圆钢丝弹簧14,可以防止打料时推板4可能的偏斜而影响正常推件。(https://www.xing528.com)

5)改用非标准钢质模架,适当增加了底座22的厚度,提高了承冲压强度,确保长期使用不变形。

6)制作时,将凸凹模28型孔的刃口部分修磨出少量斜度,可以减少冲切废料对孔壁的挤压力。

7)使用完毕的模具,应及时清除留在凸凹模型孔内的废料,以免孔壁长期受力在角部形成应力而发生开裂。使用时不要让刃口过于变钝,以免因不正常的剪切造成对型孔内壁的挤压力增大。

图7-20 工艺更改后的复合模

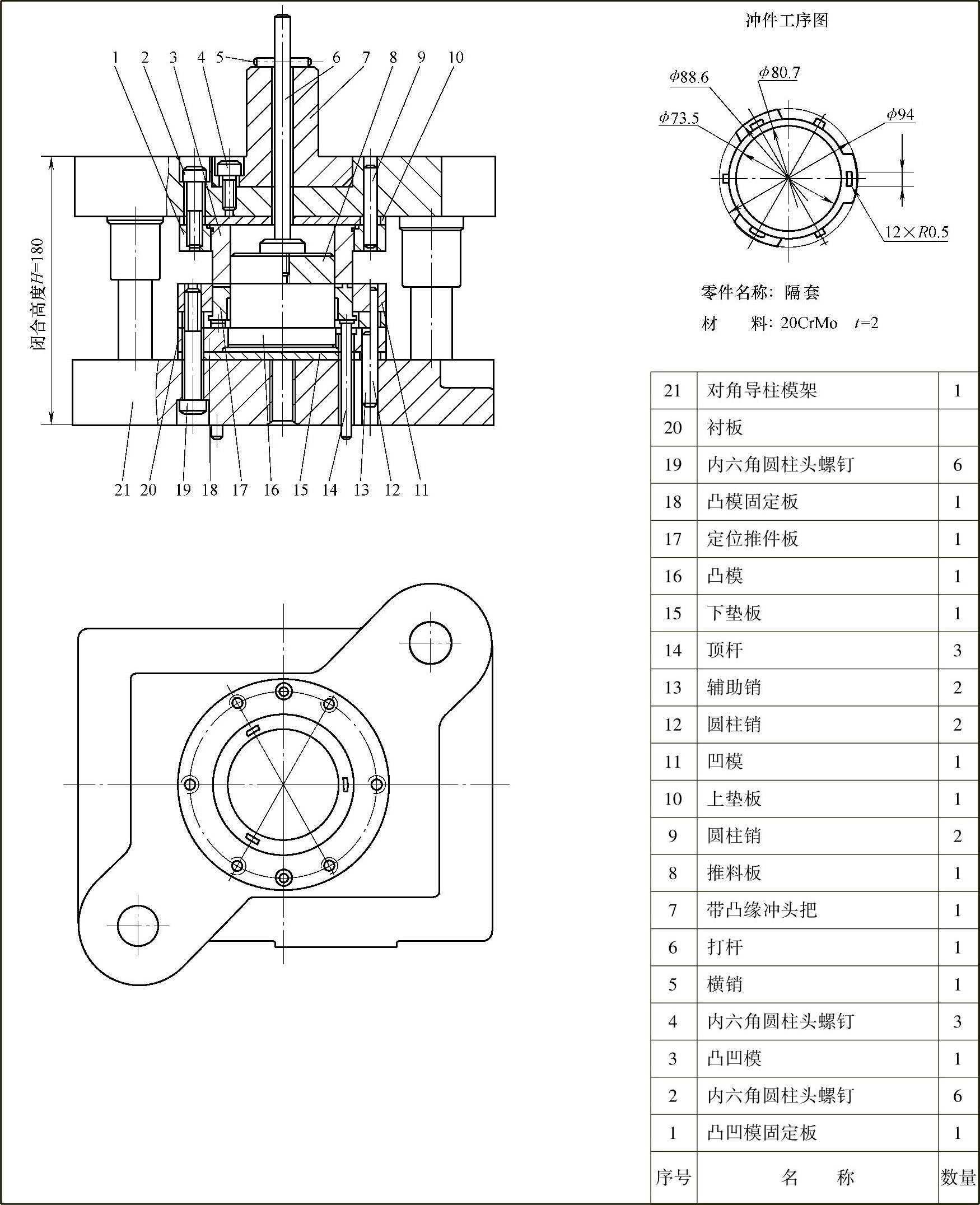

3.内外切边复合模

图7-21所示就是用于切除工艺废料内外切边复合模,它的特点是:

图7-21 内外切边复合模

1)模具结构简单,采用顺装式,便于利用推板17安排给工序坯件定位,和在模外设强力的可调弹压装置,强力的压料可以保证冲件的平整度。

2)定位推件板17的三凸台与工序坯件的三孔配合实现中心定位,还可以减少冲切的挤压引起孔的变形。高度不能高于冲件材料厚度,以便保证压料效果。若取件不便时,则可将推件板17定位面适当高出凹模11端面,选择合适位置加工浅槽,以方便使用辅助工具挑起冲件取出。

3)由于冲切的外飞边废料不连续,所以不需安排卸料装置来卸料。上模设刚性打料装置清除冲切内飞边的废料。

4)由于冲切周边长度不大,冲压力较小,所以选用了标准的对角导柱模架,底座不存在强度问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。