1.胀形系数的确定

胀形件的主要特点是变形材料受切向和素线方向的拉深。胀形的变形程度受材料极限伸长率限制,常用的胀形系数表示为

k=dmax/d

式中 k———胀形系数;

dmax———胀形后的最大直径;

d———坯料原始直径。

为了防止工件破裂,胀形系数不能取得过大。胀形系数k与材料许用伸长率δ的关系为k=δ+1。k通常取1.25~1.40。

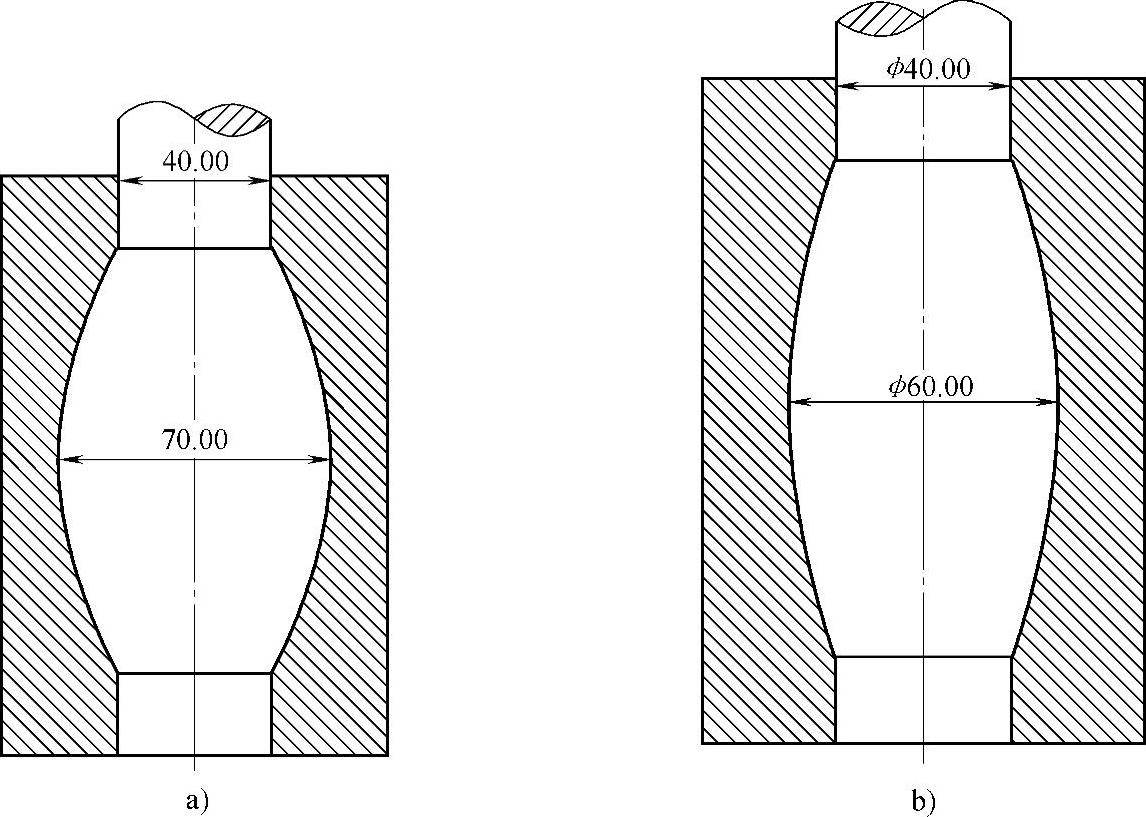

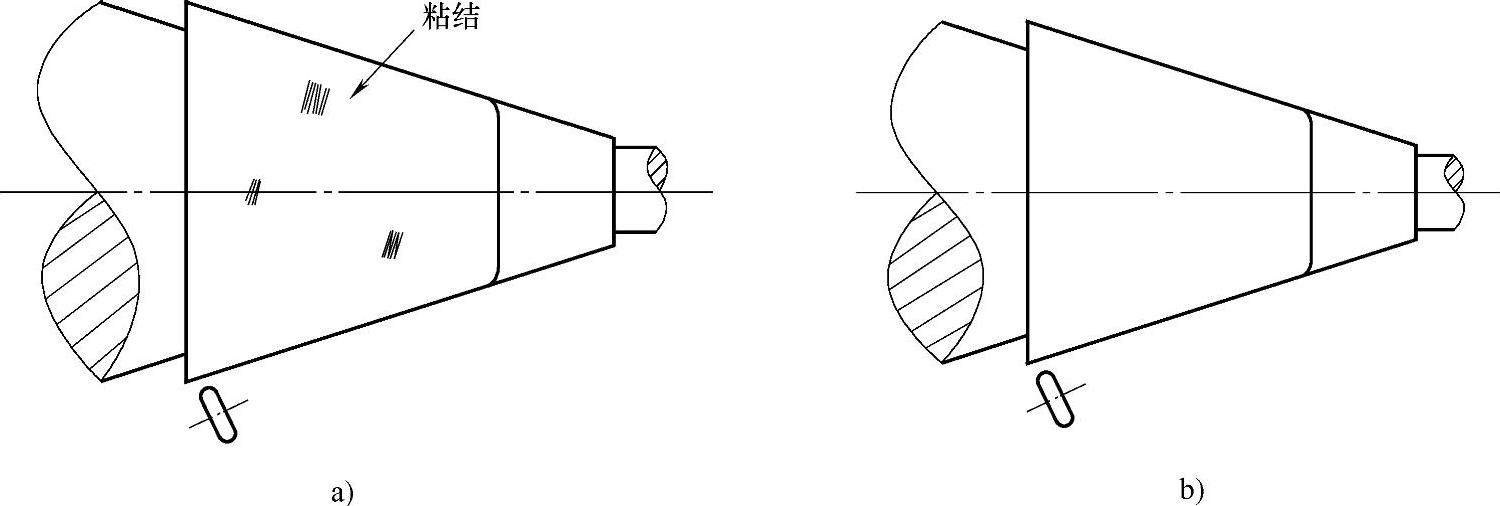

如图7⁃18a所示,胀形件的胀形系数过大,工件容易破裂。若改为图7⁃18b所示结构,则可减小胀形系数,降低工件破裂的可能性。

2.压凸时相邻间距的确定

为了保证尺寸及形状精度,压凸时相邻边距及间距不能过小,否则会影响压凸时的尺寸。

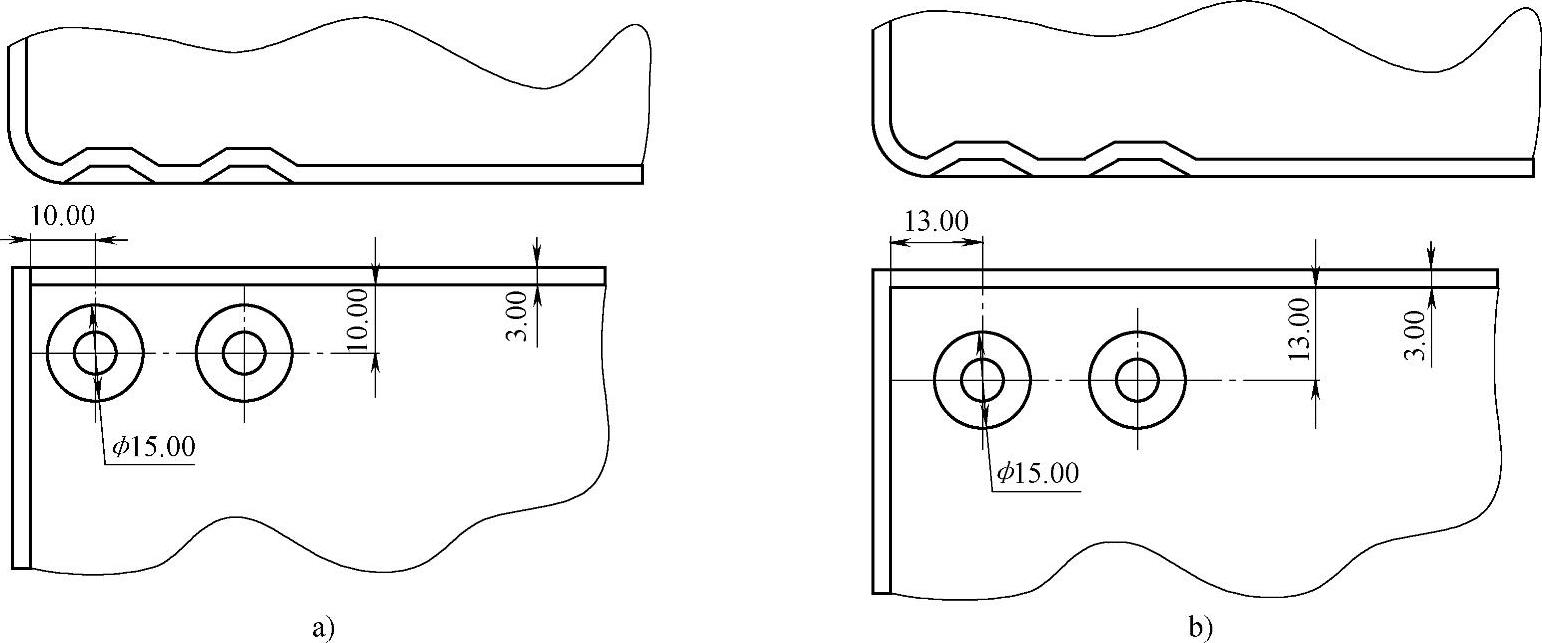

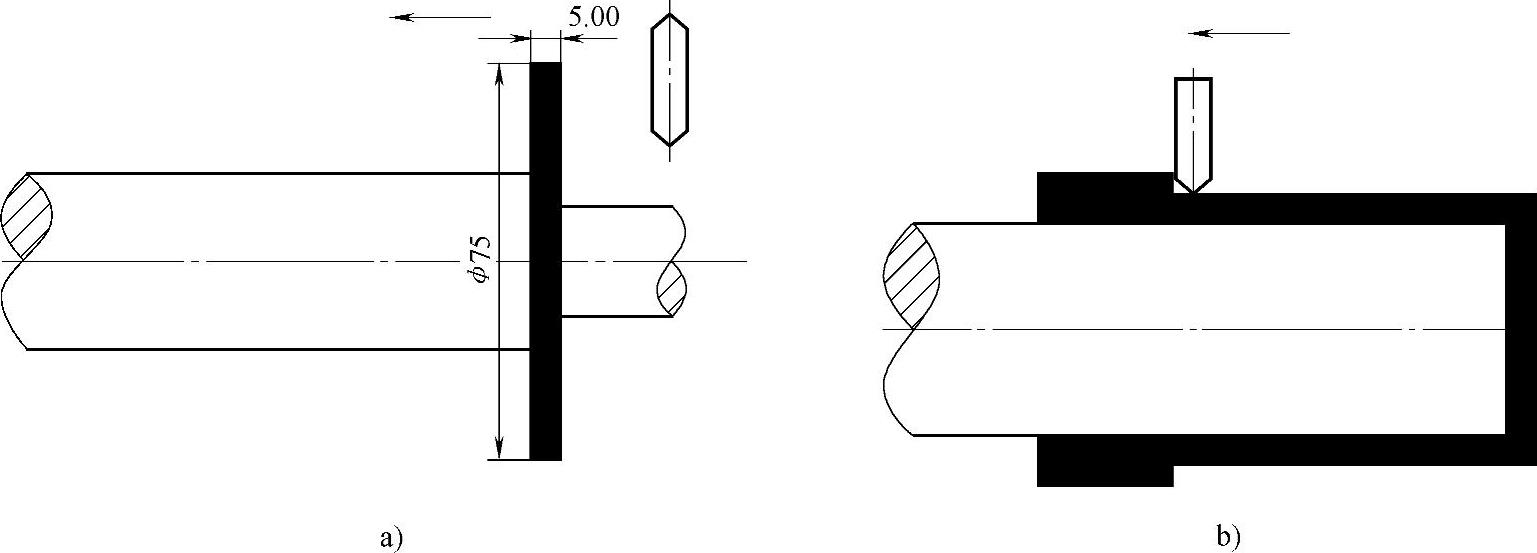

如图7⁃19a所示,压凸时相邻间距及边距过小,影响压凸时的尺寸,无法保证加工精度。若改为图7⁃19b所示结构,可保证尺寸及形状精度。

图7⁃18 合理设计胀形件的结构

图7⁃19 压凸时相邻间距的确定

3.孔翻边凸模圆角的确定

为了利于变形,孔翻边凸模的圆角不宜过小。一般取为R≥4t,其中R为孔翻边凸模圆角半径,t为板料厚度。孔翻边凸模圆角半径尽量取得大些,最好做成球形或抛物线形。

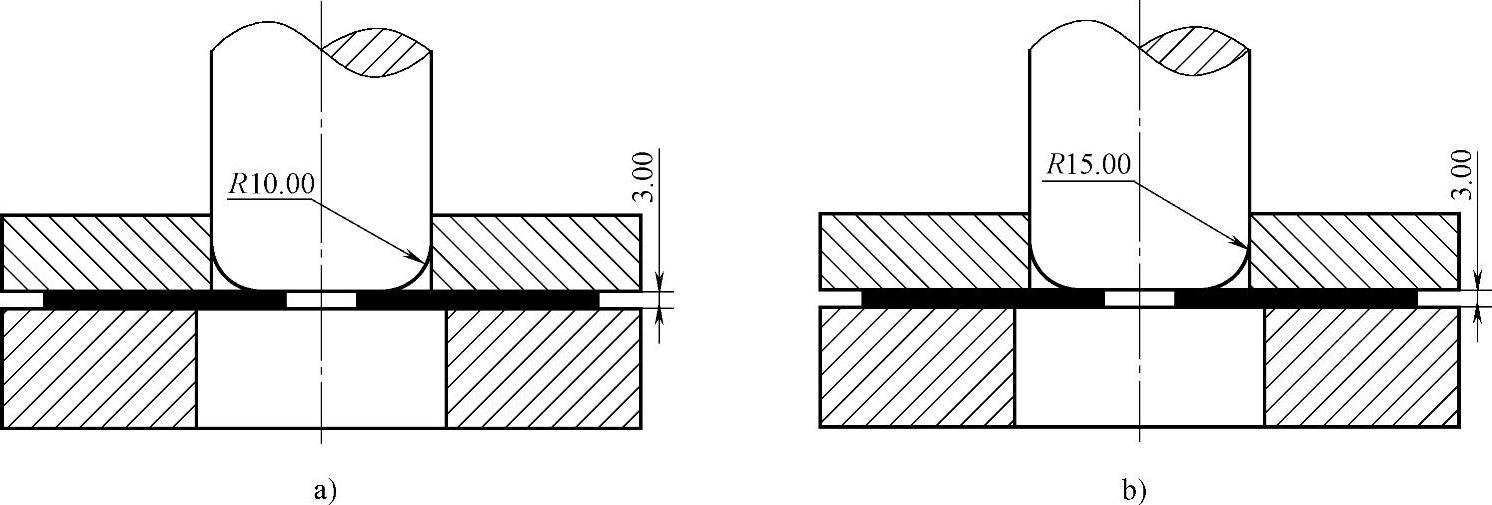

如图7⁃20a所示,孔翻边凸模的圆角半径过小,不利于工件在加工时的变形。若改为图7⁃20b所示结构,增大圆角半径,有利于工件的变形。(https://www.xing528.com)

4.孔翻边凸凹模间隙的确定

为了避免或减小收缩,孔翻边凸凹模间隙不宜取得过大。一般平板毛坯可取z/2=0.85t,引伸毛坯可取z/2=0.65t,其中t为板厚,z为双边间隙。若间隙过大,材料在翻边时没有完全靠拢凹模,产生较大收缩,还可能产生残留弯曲变形。

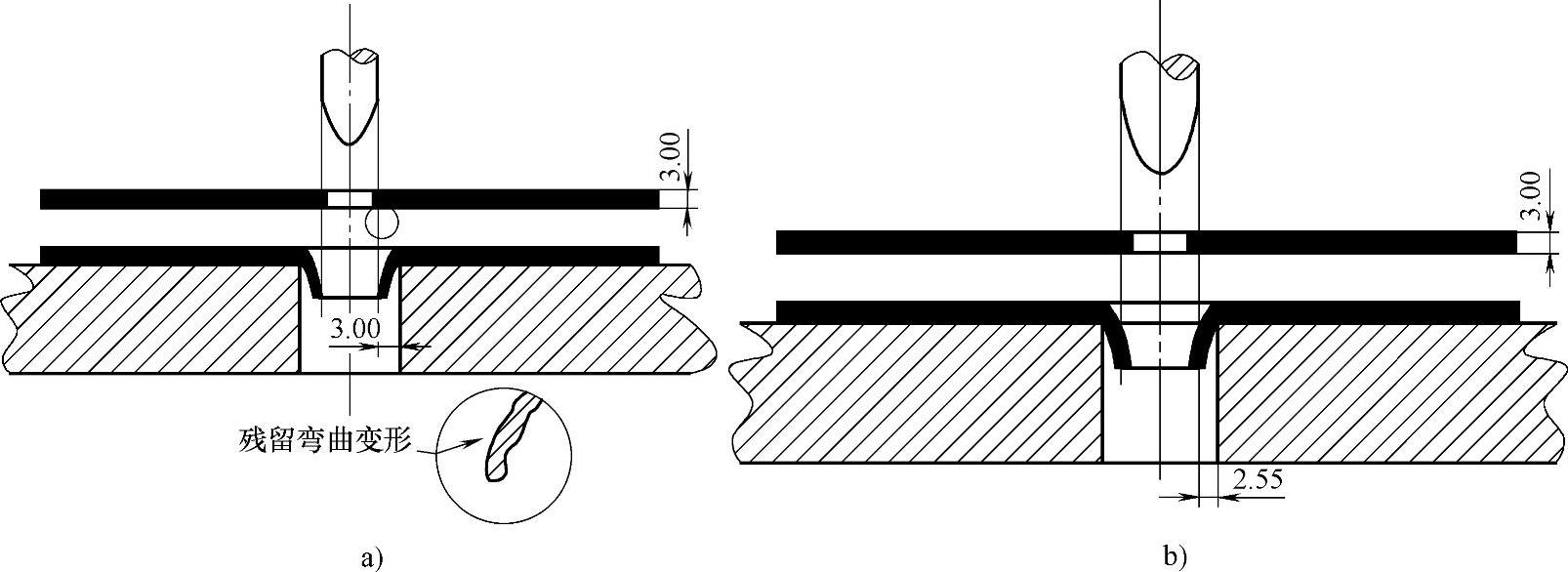

如图7⁃21a所示,孔翻边凸凹模间隙取得过大,工件产生较大收缩,工件还可能产生残留弯曲变形。若改为图7⁃21b所示结构,则可避免工件产生较大收缩和残留弯曲变形。

图7⁃20 孔翻边凸模的圆角不宜过小

图7⁃21 合理设计孔翻边凸凹模的间隙

5.旋压时不能缺少润滑剂

为了防止坯料与工具摩擦、粘结,旋压时不能缺少润滑剂。

图7⁃22 旋压件润滑分析

如图7⁃22a所示,旋压时缺少润滑剂,坯料与工具产生摩擦、粘结,影响了工具的使用寿命和工件的加工。若改为图7⁃22b所示,旋压时使用润滑剂,则可使得坯料顺利加工。

6.桶形件的加工

由于桶形件的锥角为零,旋压不能使平板毛坯的金属流动,因此桶形件的旋压不能直接用平板毛坯旋出,只能采用壁厚较大、长度较短而内径与工件相同的桶形毛坯加工。

如图7⁃23a所示,桶形件直接用平板毛坯旋压,无法顺利加工出所要求的桶形件。若改为图7⁃23b所示结构,则能够顺利加工出所要求的桶形零件。

图7⁃23 桶形件的结构分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。