一般的镀铬层都存在不同程度的裂纹,这些裂纹给镀铬层的耐蚀性带来了不良的后果。镀乳白铬虽然可以没有裂纹,但光亮性不好,不适合做装饰性用。近年来,针对改善铬镀层的耐蚀性做了多方面的努力,其中一项显著的改进,就是采用微孔铬或微裂纹铬。即通过一定的工艺方法,使铬镀层表面散布许多肉眼看不见的微裂纹或微孔隙,从而造成腐蚀电流分散,使组合镀层的耐蚀性大大提高。一般认为,有300~800条/cm2微裂纹或25000~30000个/cm2微孔隙的铬镀层,具有良好的耐蚀性。

目前已发展出三种电镀微裂纹铬的方法:单层法、双层法和高应力镍法。

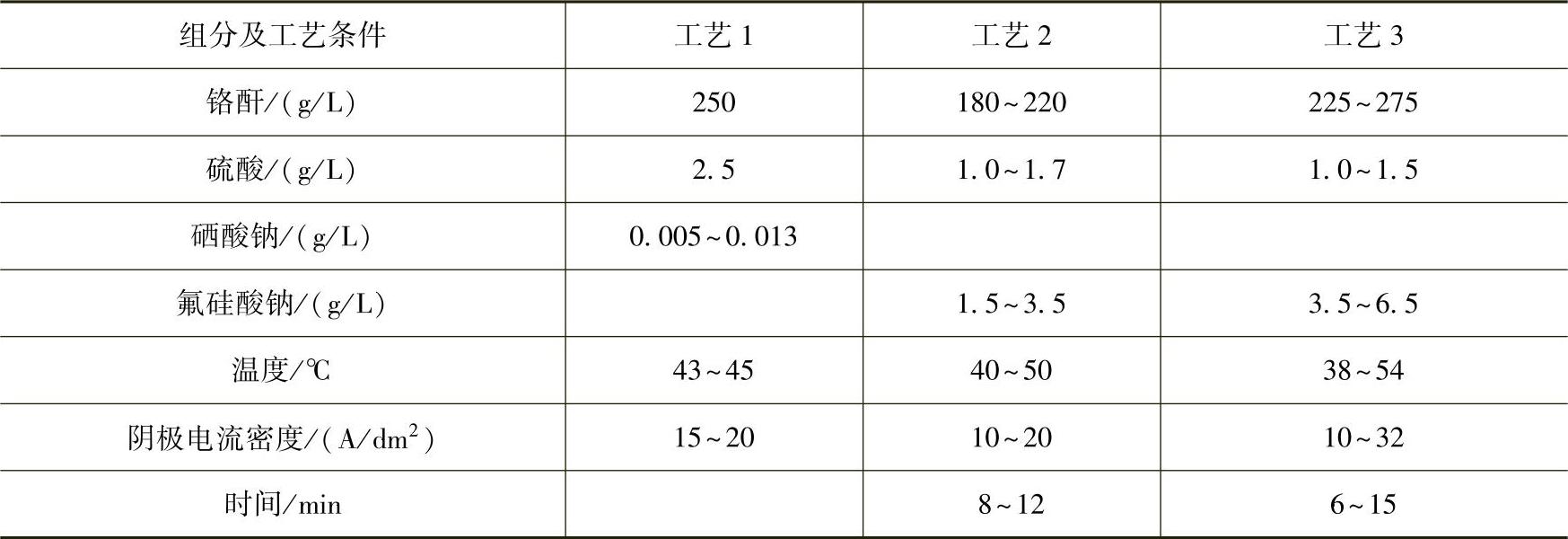

单层法电镀微裂纹铬的镀液组分及工艺条件见表4-49。双层法电镀微裂纹铬的镀液组分及工艺条件见表4-50。

表4-49 单层法电镀微裂纹铬的镀液组分及工艺条件

表4-50 双层法电镀微裂纹铬的镀液组分及工艺条件(https://www.xing528.com)

无论是单层法还是双层法,如果用常规的直流电源,产生微裂纹的电流密度范围都很窄。要在形状复杂的工件上得到均匀的微裂纹铬镀层,需要采用一种特殊的直流电源,这种电源的输出电流呈现有规律的周期变化。

产生微裂纹的另一种方法,是在高应力镍镀层上镀常规的装饰性铬。高应力镍通常用氯化镍为主盐,添加适量的应力添加剂,在这种镍镀层上覆盖的铬镀层,具有十分微细的裂纹。分配到这些微裂纹上的腐蚀电流,远远小于分配到通常镀铬层上疏散、粗大裂纹上的腐蚀电流,从而大大提高了镀层的耐蚀性。

电镀微孔铬也有三种方法:一是在镍封闭镀层上镀铬,即在镀铬以前先在一个含有大量固体微粒的镀镍液中镀1min左右,使微粒与镍共沉积,然后按常规镀铬,这样得到的铬镀层就具有许多微孔隙;二是在含有无数微细固体粒子的镀液中镀铬,得到的铬层也具有微孔隙;三是在缎状镍镀层表面常规镀铬,也可以得到微孔铬镀层。

电镀微孔铬和微裂纹铬是防护-装饰性组合镀层体系中,提高镀层耐腐蚀性的有效手段。随着对产品质量要求的提高,这两种工艺必将获得日益广泛的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。