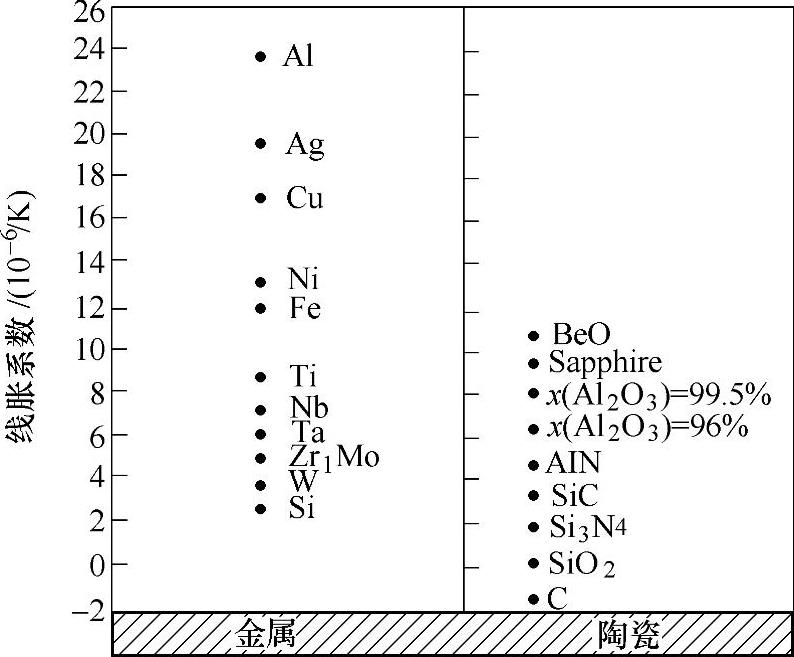

陶瓷与金属的化学成分和热物理性能有很大差别,特别是线胀系数差异很大(见图3-1)。例如,SiC和Si3N4的线胀系数分别只有4×10-6/K和3×10-6/K,而铝和铁的线胀系数分别高达23.6×10-6/K和11.7×10-6/K。此外,陶瓷的弹性模量也很高。在焊接加热和冷却过程中陶瓷、金属产生差异很大的膨胀和收缩,在接头附近产生较大的热应力,由于热应力的分布极不均匀,使接合界面产生应力集中,导致接头区产生裂纹。当集中加热时,尤其是用高能密束热源进行熔焊时,靠近焊接接头的陶瓷一侧产生高应力区,陶瓷本身属高硬度材料,很容易在焊接过程或焊后产生裂纹。

图3-1 陶瓷和金属的线胀系数

陶瓷与金属的焊接一般是在高温下进行,因此焊接温度与室温之差也是增大接头区残余应力的重要因素。为了减小陶瓷与金属焊接接头的应力集中,在陶瓷与金属之间加入塑性材料或线胀系数接近陶瓷线胀系数的金属作为中间层是有效的。例如,在陶瓷与Fe-Ni-Co合金之间加入厚度20μm的Cu箔作为过渡层,在加热温度为1050℃、保温时间为10min、压力为15MPa的条件下可得到抗拉强度72MPa的扩散连接接头。

中间层多选择弹性模量和屈服强度较低、塑性好的材料,通过中间层金属或合金的塑性变形减小陶瓷/金属接头的应力。采用弹性模量和屈服强度较低的金属作为中间层是将陶瓷中的应力转移到中间层中。使用两种不同的金属作为复合中间层也是降低陶瓷/金属焊接应力的有效办法。一般是以Ni作为塑性金属,W作为低线胀系数材料使用。

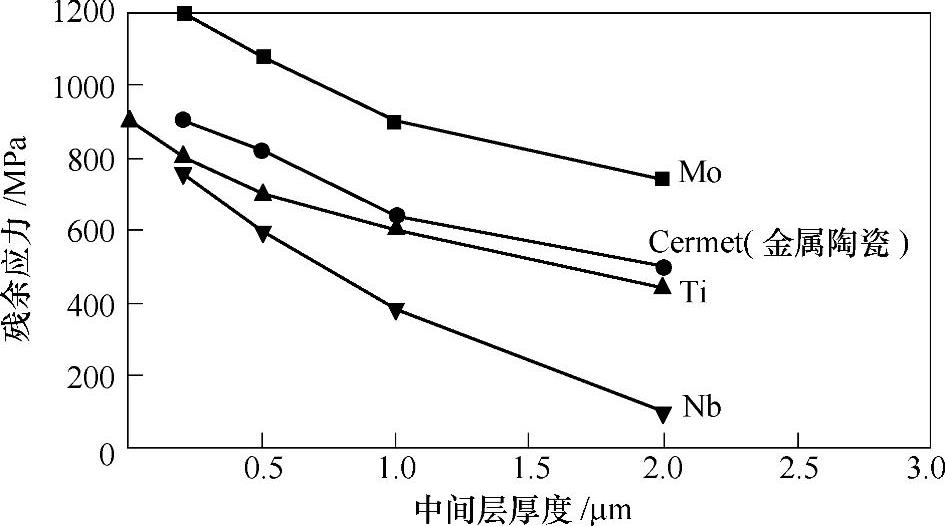

扩散连接时采用中间层可以降低扩散温度、减小压力和减少保温时间,以促进界面扩散和去除杂质元素,同时也是为了降低接头区产生的残余应力。Al2O3陶瓷与06Cr13铁素体不锈钢扩散连接时,中间层厚度对减小残余应力的影响如图3-2所示。

图3-2 中间层厚度对Al2O3/不锈钢接头残余应力的影响(加热温度为1300℃,保温时间为30min,压力为100MPa)

陶瓷与金属扩散连接常用作中间层的金属主要有Cu、Ni、Nb、Ti、W、Mo、铜镍合金、钢等。对这些金属的要求主要是线胀系数与陶瓷相近,并且在构件制造和工作过程中不发生同素异构转变,以免引起线胀系数的突变,破坏陶瓷与金属的匹配而导致焊接结构失效。中间层可以直接使用金属箔片,也可以采用真空蒸发、离子溅射、化学气相沉积(CVD)、喷涂、电镀等方法将金属粉末预先置于陶瓷表面,然后再与金属进行连接。(https://www.xing528.com)

中间层厚度增大,残余应力降低,Nb与氧化铝陶瓷的线胀系数最接近,作用最明显。但是,中间层的影响有时比较复杂,如果界面有化学反应,中间层的作用会因反应物类型与厚度的不同而有所变化。中间层选择不当甚至会引起接头性能恶化。如由于化学反应形成脆性相或由于线胀系数不匹配而增大应力,使接头区出现裂纹等。

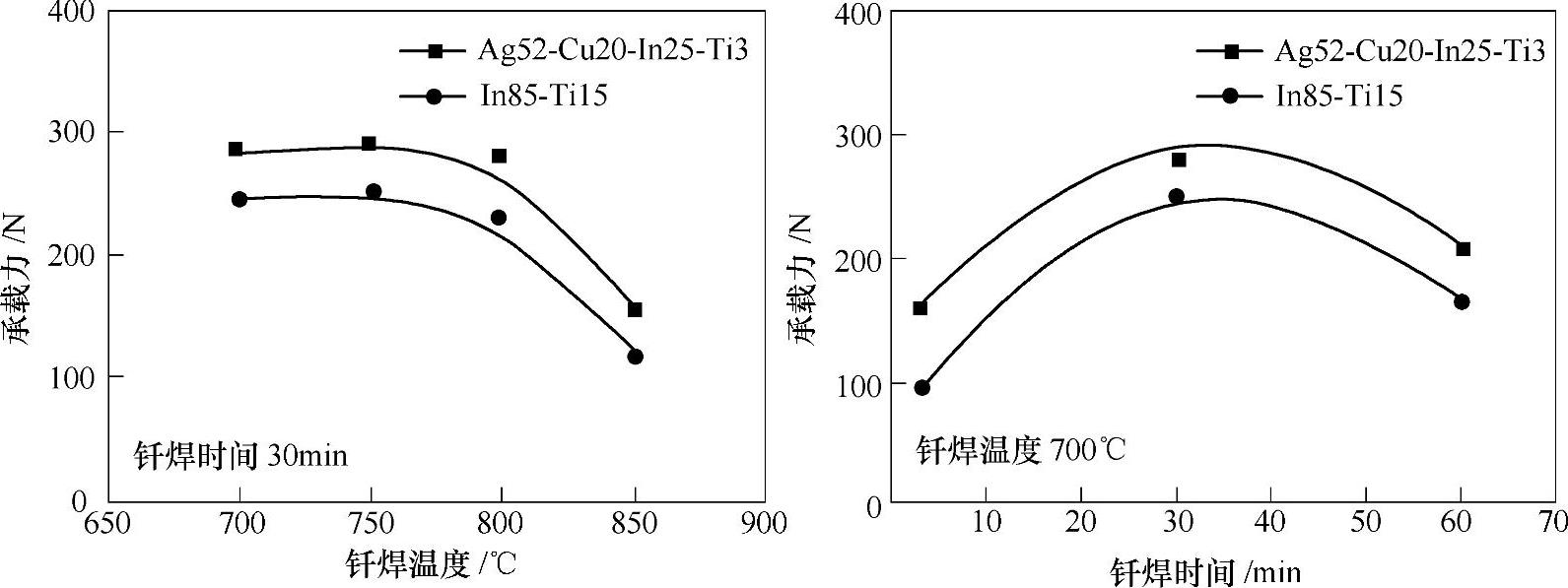

陶瓷与金属钎焊时,为了最大限度地释放钎焊接头的应力,可选用一些塑性好、屈服强度低的钎料,如纯Ag、Au或Ag-Cu钎料等。有时还选用低熔点活性钎料,如用Ag52-Cu20-In25-Ti3和In85-Ti15铟基钎料真空钎焊AlN和Cu等。铟基钎料对AlN陶瓷有很好的润湿性,控制钎焊温度和时间可以形成组织性能较好的钎焊接头,如图3-3所示。

为避免陶瓷与金属接头出现焊接裂纹,除添加中间层或合理选用钎料外,还可采用以下工艺措施:

1)合理选择被焊陶瓷与金属,在不影响接头使用性能的条件下,尽可能使两者的线胀系数相差最小。

2)应尽可能地减小焊接部位及其附近的温度梯度,控制加热速度,降低冷却速度,有利于应力松弛而使焊接应力减小。

3)采取缺口、突起和端部变薄等措施合理设计陶瓷与金属的接头结构。

图3-3 钎焊温度和时间对接头承载力的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。