1.焊接裂纹的分类

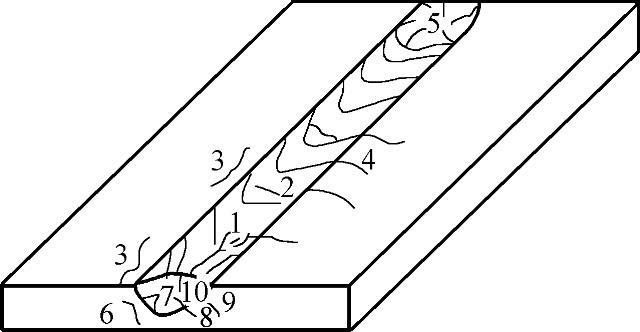

存在于焊缝或热影响区中开裂而形成的缝隙,称为焊接裂纹。焊接裂纹的形式比较多,有的分布在焊缝的表面,有的分布在焊缝内部,而有的则分布在热影响区。通常将平行于焊缝的裂纹称为纵向裂纹,垂直于焊缝的裂纹称为横向裂纹,产生在弧坑中的裂纹称火口裂纹或弧坑裂纹,如图6-12所示。

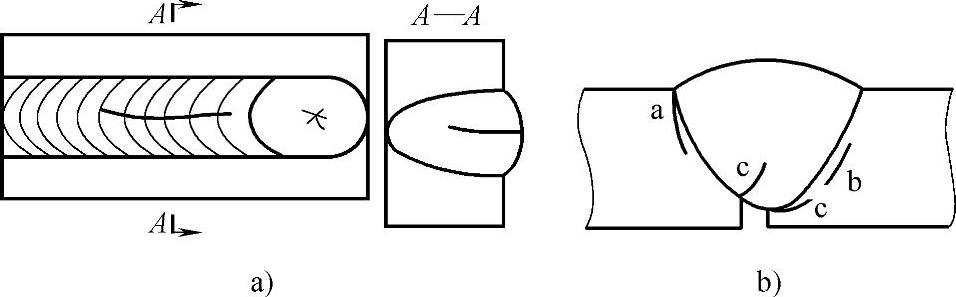

按照焊接裂纹产生的条件,裂纹大致可以分为热裂纹、冷裂纹、再热裂纹及层状撕裂四种。图6-13a所示为热裂纹的一种,图6-13b所示为冷裂纹的一种。

图6-12 各种裂纹的分布形式

1、3、6—纵向裂纹 2、4、7、8、9、10—横向裂纹 5—弧坑裂

图6-13 裂纹

a)结晶裂纹 b)延迟裂纹

在实际生产中,一般可以通过下列几点来区分热裂纹和冷裂纹:

(1)产生的温度和时间不同 热裂纹一般产生在焊缝的结晶过程中;冷裂纹大致发生在焊件冷却到200~300℃以下,有的焊后会立即出现,有的可能延迟几小时到几周甚至更长时间才会出现,所以冷裂纹又称延迟裂纹。

(2)产生的部位和方向不同 热裂纹一般产生在焊缝金属中,有的是纵向,有的是横向,有时热裂纹也会延伸到基本金属中去;冷裂纹一般产生在基本金属或熔合线上,多数为纵向裂纹,少数为横向裂纹。

(3)外观特征不同 热裂纹断面均有明显的氧化色;冷裂纹断口发亮,无氧化色。

(4)金相结构不同 热裂纹都是沿晶界开裂的;冷裂纹是贯穿晶粒内部,即穿晶开裂,但也有沿晶界开裂的。

2.焊接裂纹的防止措施(https://www.xing528.com)

(1)热裂纹的防止措施 由于热裂纹的产生与力的因素和冶金因素有关,因此往往从这两方面入手,采取下列防止措施:

1)控制焊缝的化学成分,严格控制硫、磷的含量,适度提高含锰量,以改善焊缝组织,减少偏析,控制低熔点共晶的有害影响。

2)控制焊缝断面形状,宽深比要略微大些,以避免焊缝中心的偏析。

3)对于刚性大的焊件,应当选择合适的焊接参数、合理的焊接次序以及方向,以减少焊接应力。

4)除奥氏体钢材料外,对于刚性大的焊件,必要时需采取预热和缓冷措施,来防止热裂纹的产生。

5)提高焊条或焊剂的碱度,降低焊缝中的杂质含量,改善偏析程度。

(2)冷裂纹的防止措施 一般来说,主要从降低扩散氢含量、改善组织以及降低焊接应力等方面来防止冷裂纹的产生。具体措施有:

1)焊前预热与焊后缓冷,不仅可以改善焊接接头的金相组织,降低热影响区的硬度及脆性,而且可以加速焊缝中的氢向外扩散,同时还可以起到减少焊接应力的作用。

2)选择合适的焊接参数。如果焊接速度太快,由于冷却速度快,容易形成淬火组织;如果焊接速度太慢,会使热影响区变宽,晶粒变粗大。因此,无论焊接速度过快或过慢,都会促使冷裂纹的产生。

3)采用合理的装配与焊接顺序,减小焊接接头的拘束应力,改善焊件的应力状态。

4)选用合适的焊接材料,如选用碱性低氢型焊条与碱度高的埋弧焊剂。焊接前,要烘干焊条、焊剂,并做到随用随取。清除焊丝中的油、锈等污物,从而降低焊缝中的扩散氢含量。

5)焊前应仔细清除坡口周围基本金属表面的水、油、锈等污物,从而减少氢的含量。

6)焊后应当立即进行除氢处理,使氢气从焊接接头中充分逸出。

7)焊后(特别对易淬火钢)应当立即进行消除应力的退火处理。这样不但可以减少或消除焊接残余应力,改善接头的显微组织与性能,同时也可以促使焊缝中的氢向外扩散。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。