前面已经分析了金属高温加工过程中可能产生的一些氧化反应,其结果是引起金属和金属中有益合金元素的烧损及金属中含氧量的提高而使金属的性能变坏。因此,必须采取各种脱氧措施来降低金属中的氧含量。焊接时,脱氧按其方式和特点可分为先期脱氧、扩散脱氧和沉淀脱氧3种;炼钢时,脱氧的方式包括扩散脱氧和沉淀脱氧两种。

脱氧的主要措施是在金属的熔炼中或在焊接材料中加入合适的合金元素或铁合金,使之在冶金反应中夺取氧,将金属还原。用于脱氧的元素或铁合金被称为脱氧剂。在选用脱氧剂时应遵循以下原则。

(1)脱氧剂对氧的亲和力应比需要还原的金属大。对于铁基合金,Al,Ti,Si,Mn等可作为脱氧剂使用。在实际生产中,常采用铁合金或金属粉如锰铁、硅铁、钛铁、铝粉等。元素对氧的亲和力越大,其脱氧能力越强。

(2)脱氧产物应不溶于液态金属,且密度小,质点较大。这样可使其上浮至液面而进入渣中,以减少夹杂物的数量,提高脱氧效果。

(3)需考虑脱氧剂对金属的成分、性能及工艺的影响。在满足技术要求的前提下,还应考虑成本。

1.先期脱氧

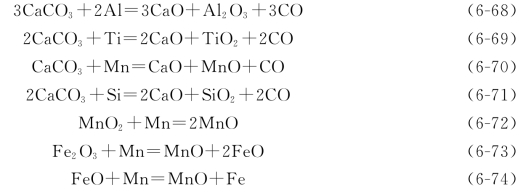

在药皮加热阶段,固态药皮受热后发生的脱氧反应叫做先期脱氧。含有脱氧剂的药皮(或焊剂)被加热时,其中的碳酸盐或高价氧化物发生分解,生成的氧和CO2便和脱氧剂发生反应,反应的结果使气相的氧化性大大减弱。例如,Al,Ti,Si,Mn的先期脱氧反应可表示如下:

在先期脱氧中,由于Al、Ti对氧的亲和力非常大,它们绝大部分被氧化,故不易过渡到液态金属中进行沉淀脱氧。先期脱氧的效果取决于脱氧剂对氧的亲和力、本身的颗粒度及其加入的比例等,并与焊接工艺条件有一定的关系。

由于药皮加热阶段的温度较低,传质条件较差,先期脱氧的脱氧效果不完全,还需进一步进行脱氧处理。通过Al、Ti、Mn、Si的氧化,已经降低了药皮熔化成渣后对液态金属的氧化性能。

2.扩散脱氧

扩散脱氧实质上就是利用前面讲过的扩散氧化的逆反应,使那种既能溶于金属又能溶于渣的氧化物,由金属中向渣中扩散转移,达到金属脱氧的目的。根据前面的式(6-53)和式(6-54),可知当温度降低时,分配系数L减小,即有利于发生下列扩散脱氧反应:

![]()

根据式(6-54)可知,当温度由1 873K提高到2 773K时,分配系数L值从0.01增加到0.13,说明温度下降对扩散脱氧的促进作用。另外,根据式(6-56)和式(6-57),酸性渣比碱性渣有利于扩散脱氧,这是由于酸性渣中的SiO2能与FeO进行下列反应:

![]()

反应结果生成复合物,使渣中FeO的活度减少,有利于钢液中的FeO向渣中继续扩散。当渣中存在有碱性比FeO强的CaO时,则通常在渣中首先发生下列反应:

![]()

反应结果减少了渣中的SiO2含量,增加了渣中的游离FeO,即增加了渣中FeO的活度,对扩散脱氧不利。因此,含有大量CaO的碱性渣不利于扩散脱氧。

另外,通过对渣的脱氧也能进一步促进扩散脱氧的进行。因为在一定的温度下,L为常数,根据分配定律,当渣中的FeO量减少时,金属中的FeO会自动向渣中扩散,保持L值不变。因此,当渣中加入脱氧剂后能使渣中的FeO还原,减少了渣中的FeO含量,能促使钢液中的FeO继续往渣中扩散,这就间接地达到了脱去钢液中FeO的目的。这种脱氧方式的优点是由于脱氧反应的产物留在渣中,因此提高了金属的质量。

从动力学分析,扩散脱氧过程受渣中FeO的扩散环节所控制,因此它的缺点是脱氧速度慢,所需的脱氧时间长。根据菲克扩散第一定律,FeO在渣中的扩散速度可表示为

![]()

式中,dn/dt为单位时间内通过界面A向渣中扩散的FeO量,D为FeO在渣中的扩散系数,δ为渣一侧的有效边界层厚度,Ci和C分别为渣中FeO的界面浓度和内部浓度。由于界面上很快就能按照两相间的分配定律达到平衡,因此界面上的浓度Ci可以被认为就是平衡浓度;为使扩散脱氧过程能继续进行下去,必须使渣一侧界面处的FeO向渣的内部不断扩散迁移。

根据公式(6-78),影响FeO向渣内部扩散速度的因素有扩散系数D、接触界面积A以及边界层厚度δ和浓度差(Ci-C)等。从提高扩散系数D出发,提高温度和降低渣的黏度都有利于提高扩散速度;但在扩散脱氧的条件下,提高温度受分配系数的限制,不利于FeO向渣中过渡。增加接触面积和减小边界层厚度都对扩散有利,但也受到很大限制。提高浓度差,即降低渣中原始FeO含量也有利于提高扩散速度,但随着扩散脱氧过程的进行,渣内的FeO含量在不断提高,因此浓度差变得越来越小,FeO向渣内扩散的速度也就越来越低。

因此,为了保持较高的扩散脱氧速度,从保持渣中较高FeO浓度差出发,采用还原性渣是一种有效的措施。因为采用还原性渣时,扩散进入渣中的FeO很快与渣中的脱氧剂发生还原反应。由于高温条件下化学反应的速度大于扩散速度,因此通过还原反应能有效地降低渣中FeO的浓度C,使渣中的FeO的浓度差(Ci-C)保持在较高的水平,这对加速扩散脱氧过程,提高扩散脱氧的效果无疑是有利的。在炼钢过程中,采用还原渣进行扩散脱氧的方法就是基于这一原理。它是电炉炼钢中的一个重要的脱氧环节,但在焊接和激光表面重熔等快速加工过程中,扩散脱氧在时间上受到很大限制,不可能成为主要的脱氧方式。另外,因为焊接和表面重熔时的温度很高,所以只有在液体金属熔池的后半部处于降温和凝固的区域内才有可能进行扩散脱氧,但由于时间很短,而且此时渣的黏度也较大,因此扩散过程受到了很大的限制。

3.沉淀脱氧

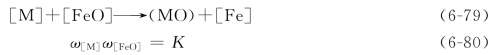

沉淀脱氧实际上就是利用前面讲过的置换氧化反应,即用一种对氧亲和力大于铁的元素作为脱氧剂加入钢液中直接与其中的FeO起反应,将Fe从FeO中置换出来,生成的脱氧产物为不溶于金属的氧化物,沉淀析出,进入渣中,使钢液达到脱氧目的。因此,在这一反应中对FeO来说是脱氧还原,但对脱氧剂来说则被置换成氧化。这种方法的优点是脱氧过程进行迅速,缺点是脱氧产物容易残留在钢中成为夹杂。沉淀脱氧的反应可表示为

式(6-79)和式(6-80)中,M表示某一脱氧剂;K为平衡常数,它表示达到平衡时钢液中M与FeO之间存在一定的关系。

平衡常数K与温度有关。式(6-80)说明了当温度一定时,钢液中脱氧剂的残余量与残留的FeO量成反比,即当钢中残余的脱氧剂越多时,其中残留的FeO量越低,表示脱氧程度越彻底。也就是对同一种脱氧剂来说,为达到更好的脱氧效果就需加大脱氧剂的加入量,使其在钢液中的残余量得到相应的增加。

当采用脱氧能力强的脱氧剂时,为使钢液达到同样脱氧程度,所需残留于钢液中的脱氧剂量应小于脱氧能力弱的脱氧剂的残留量,如图6-25所示。由图6-25可以看出,元素按脱氧能力由小到大的排列顺序为:Cr,Mn,V,C,Si,B,Ti,Al,Zr,Be,Mg,Ca。在炼钢过程中常用的脱氧剂是Mn、Si和Al。当使用多种脱氧剂进行脱氧时,应按照脱氧能力的顺序由小到大依次使用。例如,在炼钢的还原期,首先往熔池中加入锰铁进行“预脱氧”,最后在出钢前或出钢时,用Al进行最后的脱氧(称“终脱氧”),但这种分期加入不同脱氧剂的方法,并非在所有加工条件下都能做到的。例如,焊接时只能将各种脱氧剂同时加入焊条药皮中或焊剂中。焊接时从工艺考虑加入Al有困难,因此常用的脱氧剂是Mn和Si,有时为加强脱氧可加入Ti。

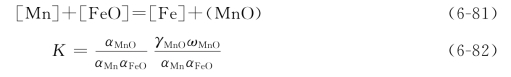

(1)锰脱氧反应。用Mn脱氧时的反应为(https://www.xing528.com)

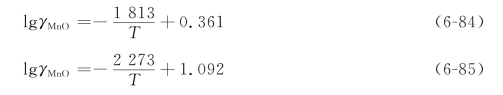

式(6-82)中的αMnO,αMn和αFeO分别为渣中MnO、金属中Mn以及金属中FeO的活度;γMnO表示渣中MnO的活度系数。

当金属中含Mn和FeO的量少时,则αMn≈ω[Mn],αFeO≈ωFeO,故式(6-82)可表示为

![]()

图6-25 元素的脱氧能力

根据式(6-83)可知,为提高脱氧效果需增加金属中的含Mn量和减少渣中的MnO含量。另外,降低渣中MnO的活度系数γ也可促进Mn脱氧过程的进行。这与渣的酸碱性有关。在酸性渣中含有较多的酸性氧化物,如SiO2,它们能与脱氧产物MnO生成复合物,如MnO-SiO2,从而使γMnO减小,有利于Mn的脱氧,如图6-26所示。反之,在碱性渣中γMnO的增大,不利于Mn的脱氧。

图6-26 1 600℃时SiO2对锰脱氧的影响

根据一些试验资料所得的结果,在酸性渣中有

当T=2 000K时,酸性渣和碱性渣的γMnO分别为0.28和1.11。因此,在碱性渣中Mn的脱氧效果较差,而且碱度越大,Mn的脱氧效果越差。因此,一般酸性焊条用锰铁作为脱氧剂,而碱性焊条不单独用锰铁作为脱氧剂。

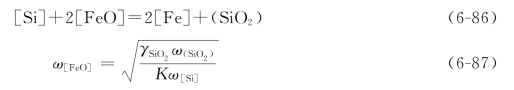

(2)硅脱氧反应。用Si脱氧时的反应为

与Mn脱氧时类似,提高金属中的脱氧剂Si的含量和减少渣中脱氧产物SiO2的含量或降低渣中SiO2的活度系数γSiO2,均能提高其脱氧的效果,但渣的酸碱度对γSiO2的影响与γMnO相反,即酸性渣中的γSiO2高于碱性渣中的γSiO2。如在CaO-SiO2二元渣系中,当SiO2含量由43%增至57%时,活度系数γSiO2由1.5×10-4增至88×10-4。因此,提高渣的碱度对Si的脱氧有利。

对比SiO2和MnO生成自由焓(见图6-17),可以看出Si对氧的亲和力大于Mn。因此,Si的脱氧能力比Mn强(见图6-25)。但其脱氧产物SiO2的熔点高(1 713℃),在钢液中常处于固态,不易集聚和从钢液中浮出,易造成弥散夹杂物残留于金属中。因此焊接时一般不单独用Si脱氧,常采用锰硅联合脱氧的方法。

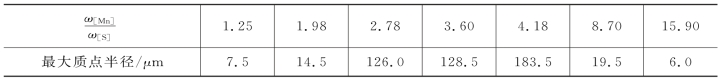

(3)锰硅联合脱氧。锰硅联合脱氧就是将锰和硅按适当的比例加入钢液中进行联合脱氧,其目的是为了获得熔点较低的液态脱氧产物硅酸盐MnO·SiO2,它的密度小,熔点低(1 270℃),容易聚合成半径大的质点(见表6-11)而排入渣中,这样可减少金属中的夹杂物,又可降低金属中的氧含量。

表6-11 金属中![]() 对脱氧产物质点半径的影响

对脱氧产物质点半径的影响

在采用CO2气体保护焊时,根据锰硅联合脱氧的原则,常在焊丝中加入适当比例的锰和硅,可减少焊缝中的夹杂物。目前实用的焊丝中,w[Mn]/w[Si]比值一般为1.5~3。其他焊接材料也可利用锰硅联合脱氧的原则。例如,在碱性焊条的药皮中一般加入锰铁和硅铁进行联合脱氧,其脱氧效果较好。

4.沉淀脱氧与扩散脱氧相结合

金属熔炼时的脱氧方式主要是沉淀脱氧和扩散脱氧,其原理与焊接过程相似,但脱氧剂的加入过程不同。沉淀脱氧是将脱氧剂直接加入到钢液中,使脱氧元素直接与钢液中的FeO发生作用而进行脱氧。这种方法的优点是脱氧过程快,但其缺点是脱氧产物MnO,SiO2、Al2O3等容易留在钢液中,降低了钢的质量。扩散脱氧是将脱氧剂加到在熔渣中,使脱氧元素与渣中的FeO发生反应而进行脱氧。当熔渣中的FeO含量减少时,钢液中的FeO就向熔渣中扩散,这样就间接地达到了脱去钢液中FeO的目的。这种方法的优点是脱氧产物滞留在熔渣中,钢的质量高,其缺点是扩散过程进行得慢,脱氧的时间较长。

电炉炼钢一般都采用沉淀脱氧与扩散脱氧相结合的方法,即先用锰(或锰铁)进行沉淀脱氧,再在熔渣中加入碳粉和硅铁,采用还原性熔渣进行扩散脱氧,再用铝进行沉淀脱氧。这种沉淀和扩散相结合的脱氧方法既能保证钢的质量,又不会使冶炼的时间过长。

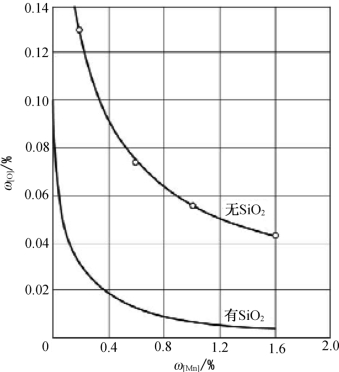

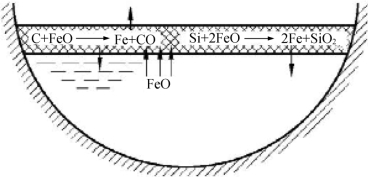

在电炉炼钢的脱氧过程中,扩散脱氧是重要环节。钢液的脱氧效果好坏与造还原渣脱氧的操作有重要的关系。脱氧的过程在渣中进行,如图6-27所示。

前一阶段是碳起脱氧作用:

![]()

后一阶段是用硅进行脱氧:

![]()

图6-27 白渣条件下脱氧过程示意图

生成的铁返回钢液中,SiO2溶解在渣中,而CO则进入炉气中。随着还原过程的进行,熔渣中的FeO逐渐减小。这样就破坏了原来的平衡,于是钢液中的FeO就自动向熔渣中扩散转移,从而形成[FeO](FeO),达到了脱氧的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。