1.切削用量三要素

切削用量是表示主运动及进给运动大小的参数,是背吃刀量、进给量和切削速度三者的总称,故又称为切削用量三要素。

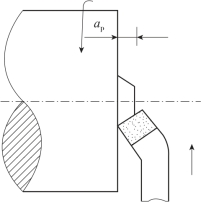

1)背吃刀量ap

工件上已加工表面间的垂直距离称为背吃刀量,用符号ap表示,如图1-44所示。

背吃刀量是每次进给时车刀切入工件的深度,故又称为背吃刀量。车外圆时,背吃刀量可用下式计算。

式中,ap——背吃刀量,mm;

dw——工件待加工表面的直径,mm;

dm——工件已加工表面的直径,mm。

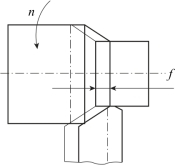

2)进给量f

工件每转一周,车刀沿进给方向移动的距离称为进给量,用f表示,如图1-45所示,单位为mm/r。

图1-44 背吃刀量

图1-45 进给量

根据进给方向的不同,进给量又分为纵向进给量和横向进给量,纵向进给量是指沿车床床身导轨方向的进给量,横向进给量是指垂直于车床床身导轨方向的进给量。

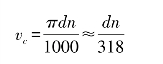

3)切削速度νc

车削时,刀具切削刃上某一选定点相对于待加工表面在主运动方向的瞬时速度,称为切削速度。切削速度也可以理解为车刀在1min内车削工件表面的理论展开直线长度(假定切屑没有变形或收缩),单位为m/min,如图1-46所示。切削速度可用下式计算。

式中,vc——切削速度,m/min;

d——工件(或刀具)的直径,mm;

n——车床主轴的转速,r/min。(https://www.xing528.com)

图1-46 切削速度示意

2.切削用量的选择原则

1)粗车时的选择

粗车时,应考虑提高生产率,并保证合理的刀具耐用度。首先要选用较大的背吃刀量(ap),然后再选择较大的进给量(f),最后根据刀具耐用度,选用合理的切削速度(νC)。

2)半精车和精车时的选择

半精车和精车时,必须保证加工精度和表面质量,同时还必须兼顾必要的刀具耐用度和生产效率。

3)背吃刀量的选择

粗车时应根据工件的加工余量和工艺系统的刚性来选择。在保留半精车余量1~3mm和精车余量0.1~0.5mm后,其余量应尽量一次车去。

半精车和精车时的背吃刀量是根据加工精度和表面粗糙度要求,由粗加工后留下的余量确定的。用硬质合金车刀车削时,由于车刀刃口在砂轮上不易磨得很锋利,最后一刀的背吃刀量不宜太小,以ap=0.1mm为宜,否则很难达到工件表面粗糙度的要求。

4)进给量的选择

粗车时,选择进给量主要应考虑机床进给机构的强度、刀杆尺寸、刀片厚度、工件直径和长度等因素,在工艺系统刚性和强度允许的情况下,可选用较大的进给量。

半精车和精车时,为了减小工艺系统的弹性变形,减小已加工表面的表面粗糙度值,一般多采用较小的进给量。

5)切削速度的选择

在保证合理的刀具使用寿命的前提下,可根据生产经验和有关资料确定切削速度。一般在粗加工的范围内,用硬质合金车刀车削时,切削速度可按如下速度进行选择。

(1)切削热轧中碳钢,切削速度为100m/min。

(2)切削合金钢,切削速度为70~80m/min。

(3)切削灰铸铁,切削速度为70m/min。

(4)切削调质钢,切削速度为70~80m/min。

(5)切削有色金属,切削速度为100~300m/min。

此外应注意,断续切削、车削细长轴、加工大型偏心工件时,切削速度不宜太高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。