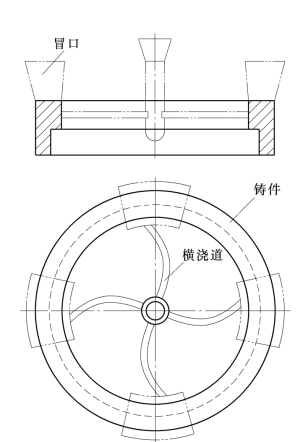

图11-39 防止冒口阻碍收缩而造成裂纹

(一)提高合金的抗热裂能力

(1)选用抗热裂性能好的合金成分,要求凝固温度范围小(或接近共晶成分),凝固收缩小,抗裂力高。

(2)控制铸件结晶过程,使初晶细化,以提高金属的抗裂强度。如采用微合金化和变质处理,采用振动结晶,在旋转磁场中结晶,悬浮浇注法等。

(3)减少金属液中的有害杂质——非金属夹杂物和气体。如对钢液采用综合脱氧剂,对金属液进行真空处理、合成渣处理等,都可使晶界处有害杂质减少,从而提高抗裂能力。

(二)改善砂型和砂芯的溃散性

(1)舂砂不应过硬,使用高溃散性的型砂和芯砂,使用中空砂芯或在大砂芯中放置焦炭块、炉渣块等松散物质。

(2)减少收缩阻力。减轻因冒口距箱带太近(见图11-39)、芯骨太粗等原因造成的阻力。采用涂料防止粘砂。

图11-40 改进浇注系统防止热裂

(https://www.xing528.com)

(https://www.xing528.com)

图11-41 应用冷铁防止热裂

图11-42 用割筋防止热裂

1—割筋;2—铸件

(三)改进工艺防止热裂

(1)改进浇注系统。采用多内浇道分散浇注,不使每个内浇道流经的金属量过多;内浇道位置不设在热节处;改进浇注系统结构(见图11-40)减轻收缩阻力;根据铸件特点,选择浇注温度和浇注重量速度。厚壁件宜用低温、慢浇法;薄壁件宜用高温、快浇法。

(2)用冷铁消除热节的有害影响(见图11-41)。

(3)用割筋防止热裂(见图11-42)。割筋方向垂直于裂纹方向。筋片薄于壁厚,浇注后很快凝固并冷却到较低的温度,较早地获得强度,用来承受拉应力,从而避免热裂。割筋是防止热裂的有效工艺措施。

(四)改进铸件结构设计

图11-43为典型实例。注意从以下几方面改进:①铸件不应过厚和有大的热节;②薄厚相接应逐渐过渡,避免突然转变;③壁与壁相交应有圆角;④铸件内壁应薄于外壁;⑤注意减小收缩阻碍。如皮带轮、飞轮等的轮辐设计成弯曲形状。

图11-43 改进结构防止热裂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。