在拉深过程中,某些制品零件不能通过一次拉深成形,需经过多次拉深工序,使坯料逐渐变化,最后才能达到所要求的形状和尺寸精度。因此,在模具设计时,首先要根据制品形状及拉深高度,确定制品需拉深的次数,然后才能确定工序间尺寸及模具结构形式。

1.无凸缘圆筒形零件拉深次数

无凸缘直壁圆筒形零件拉深次数的确定可以采用以下几种方法:

(1)公式计算法

无凸缘圆筒形零件拉深次数可按下式计算:

n=1+(lgdn-lgm1·d0)/lgm

式中 n——拉深次数;

d0——拉深坯料直径(mm);

dn——拉深制品直径(mm);m、m1——首次及以后各次拉深系数,见表2-58、表2-59、表2-60。

按上式计算的数值不一定是整数值,应取最大整数值,不应四舍五入,要按生产条件酌情增加。

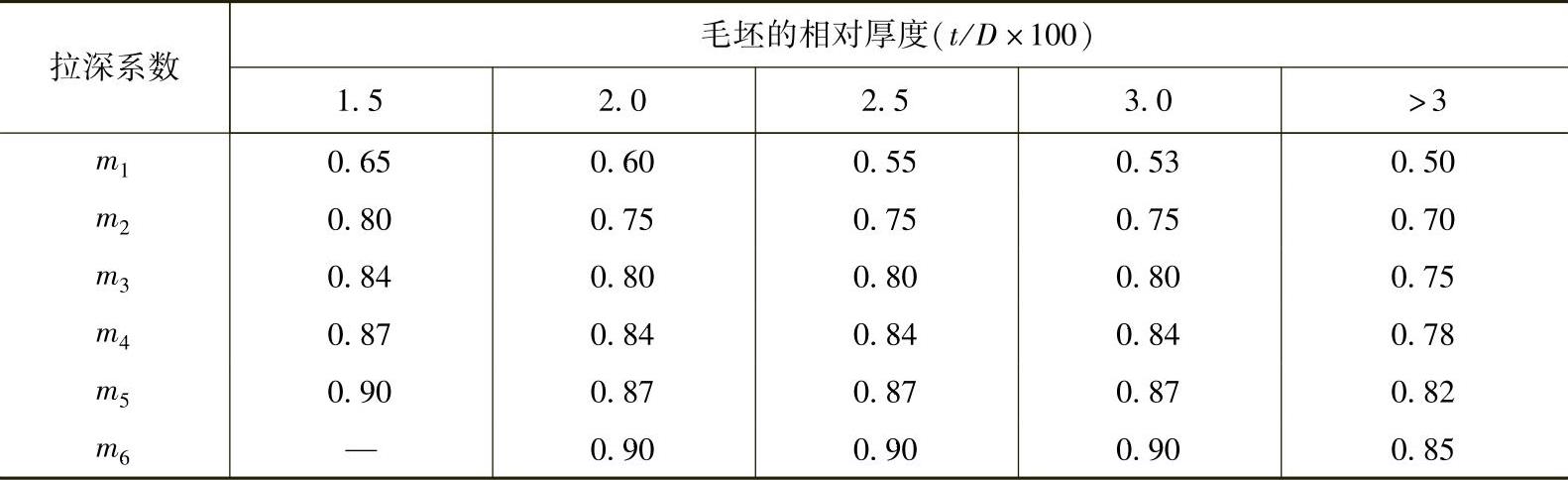

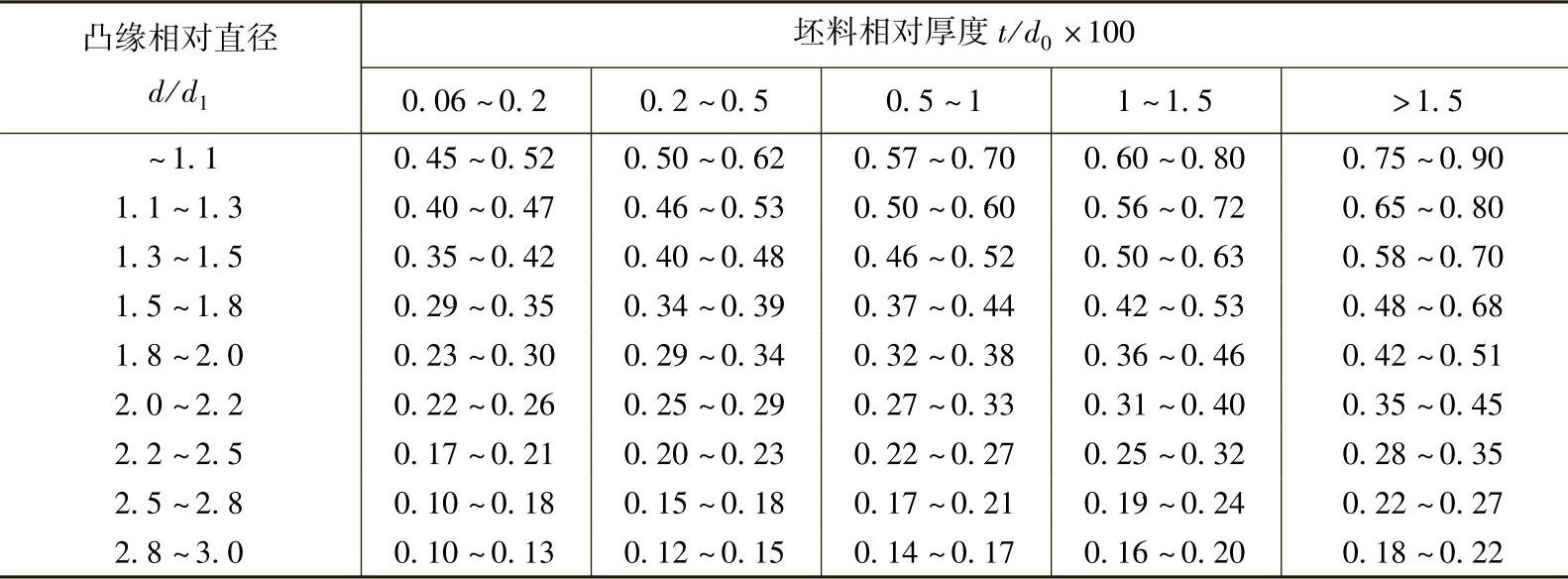

表2-58 圆筒形零件不带压边圈的拉深系数m

注:此表适用于08、10钢等材料。

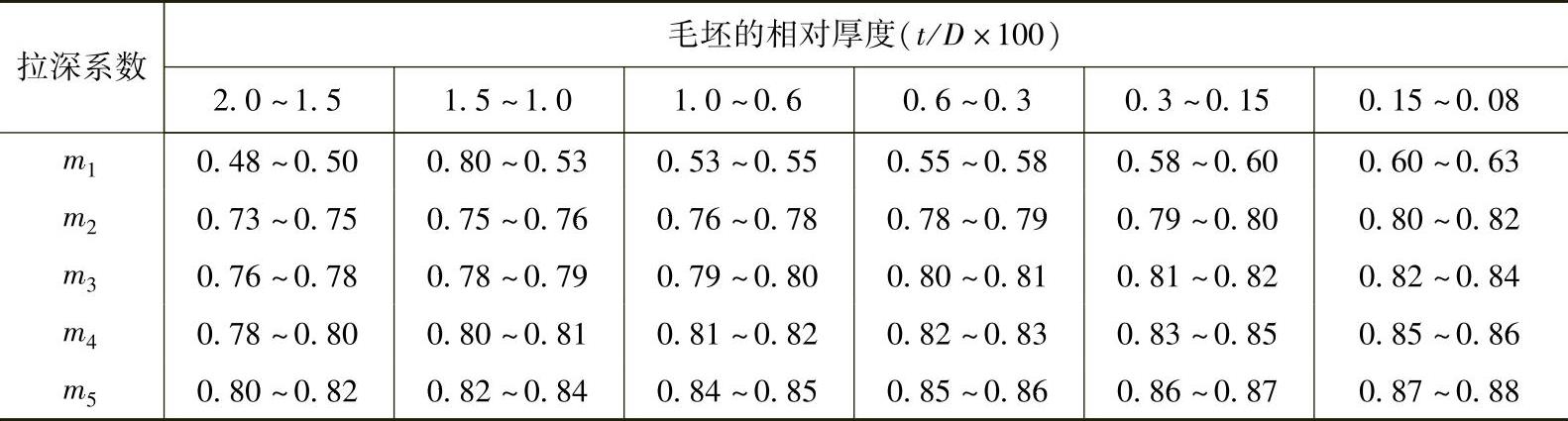

表2-59 圆筒形零件带压边圈的拉深系数

注:1.表中数值适用于08、10钢等材料,H62也可以使用。

2.表中较小值适用于r凹=(8~15)t;较大值适用于r凹=(4~8)t,t—材料厚度。

3.20、25、Q215、Q235硬铝应比表中数值大1.5%~2.0%,软铝应比表中数值小1.5%~2.0%。

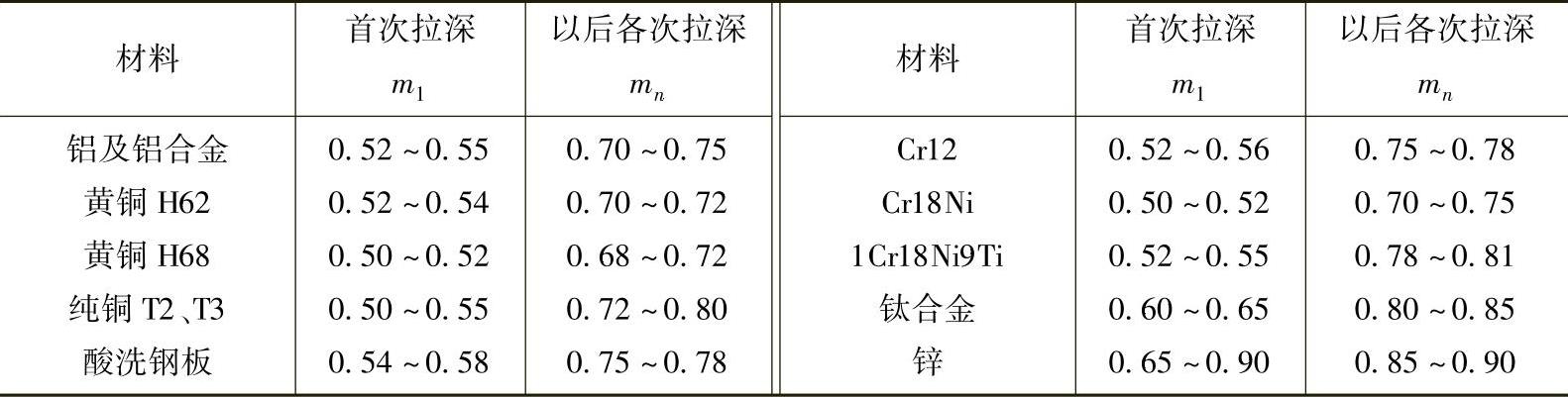

表2-60 各种材料的拉深系数

注:1.r凹﹤6t时取大值,r凹≥(7~8)t取小值。

2.t/D×100>0.62时取小值,t/D×100﹤0.6时取大值。

(2)直接查表法

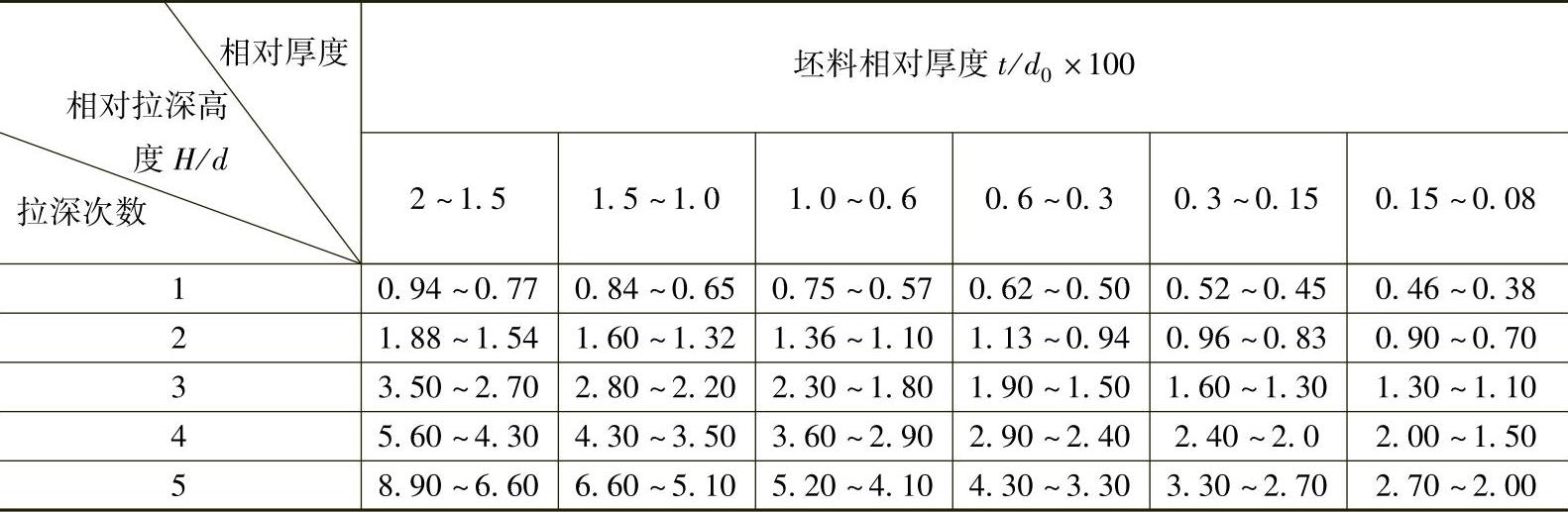

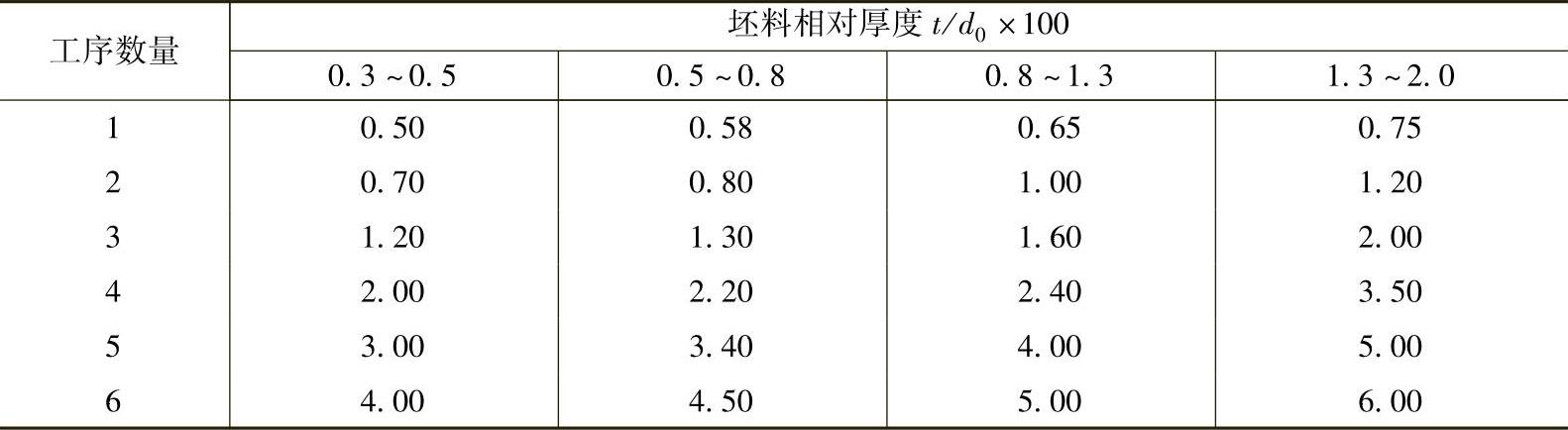

表2-61列出了某厂经实践后所采用的确定筒形拉深件所需拉深次数与拉深相对深度(H/d)、拉深相对厚度t/d0×100的相对关系值。在确定时,只要计算出相对拉深深度H/d(H为零件制品高度,d为零件直径,单位mm)及相对厚度t/d0×100(t为制品厚度,d0为坯料直径,单位为mm)值,即可从表中相对应的关系中,确定出该制品零件所需拉深次数。

表2-61 圆筒形制品零件拉深次数确定

注:本表适用于08、10钢材料,其他材料可参考选取。

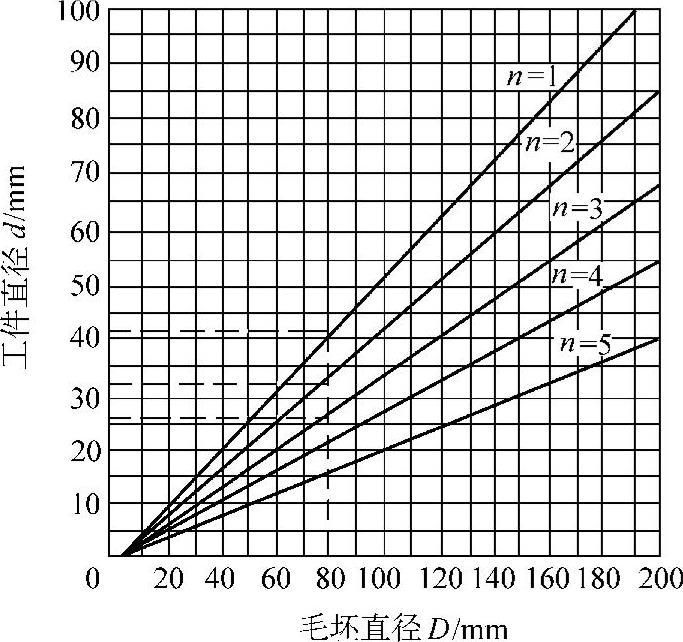

(3)曲线确定法

图2-15所示的曲线适用于采用压边圈拉深10钢板的中小型零件确定拉深次数的曲线图。使用时,可根据坯料直径与制品直径大小,直接从图中确定出拉深次数,使用起来非常方便。

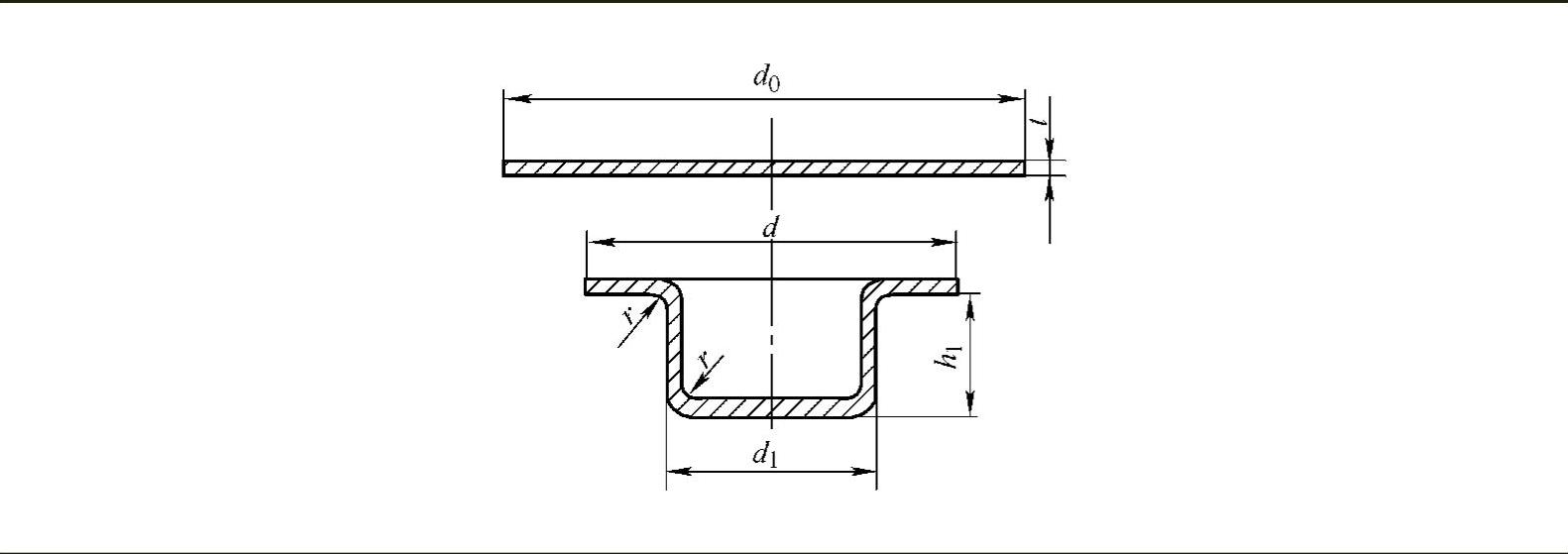

2.带凸缘圆筒形零件拉深次数

(1)用拉深系数确定拉深次数

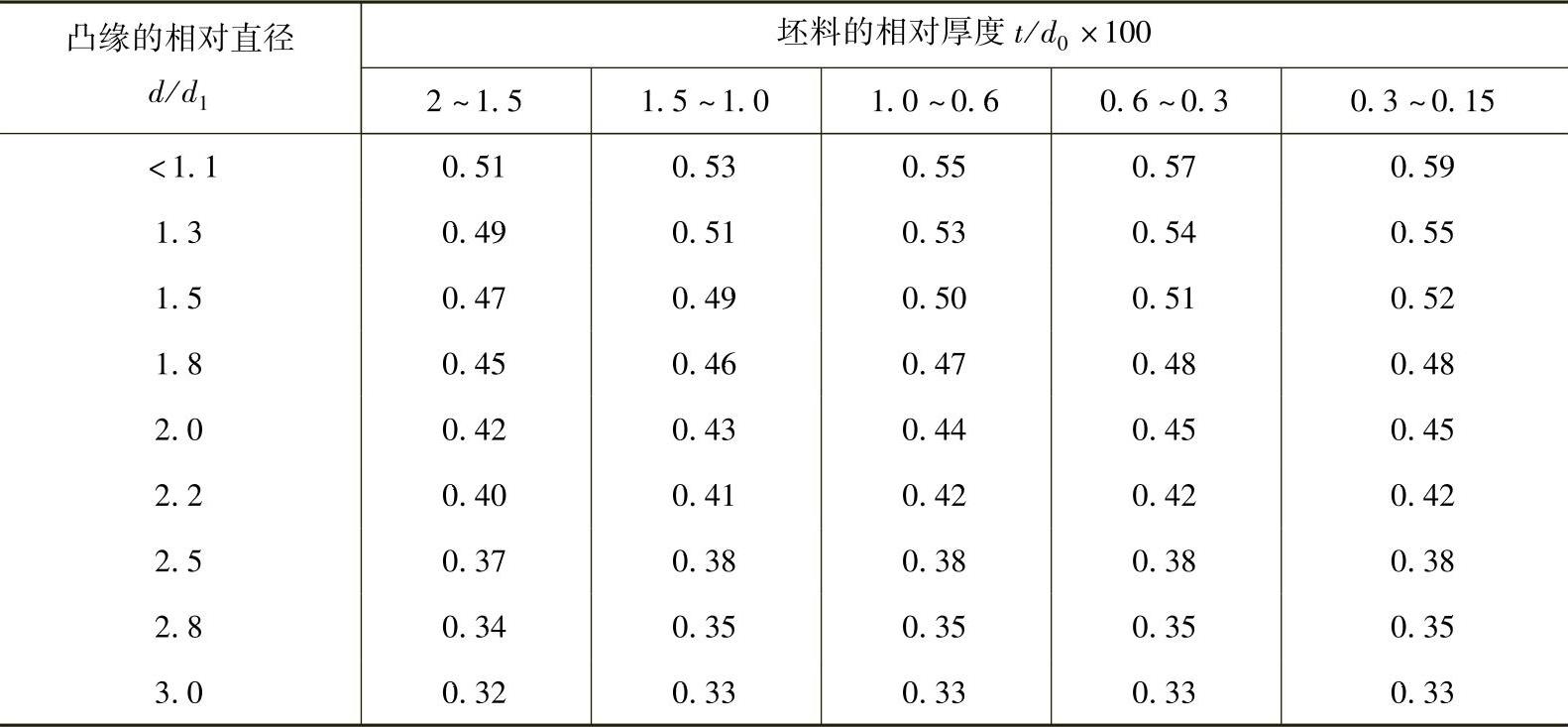

在确定带凸缘圆筒形零件拉深次数时,首先应按表2-51拉深系数m的计算公式计算出拉深系数m值,然后再与极限拉深系数m1相比较,若m﹥m1则可一次拉深成形;若m﹤m1则需经过多次拉深。其中极限拉深系数m1值见表2-62,以后各项拉深系数见表2-63。

图2-15 拉深次数的确定曲线

(10钢、08F钢)

表2-62 带凸缘圆筒形拉深件首次拉深系数m1

(续)

注:本表材料为08、10钢。

制品总拉深系数按下式计算:

m=d1/d0

式中 m——制品总拉深系数;

d1——拉深件筒形部分直径(mm);

d0——坯料直径(mm)。

需经多次拉深的首次以后拉深系数,可按下式计算:

mn=dn/dn-1

式中 dn-1——第n-1次拉深时圆筒部分直径(mm);

dn——第n次拉深时圆筒部分直径(mm)。

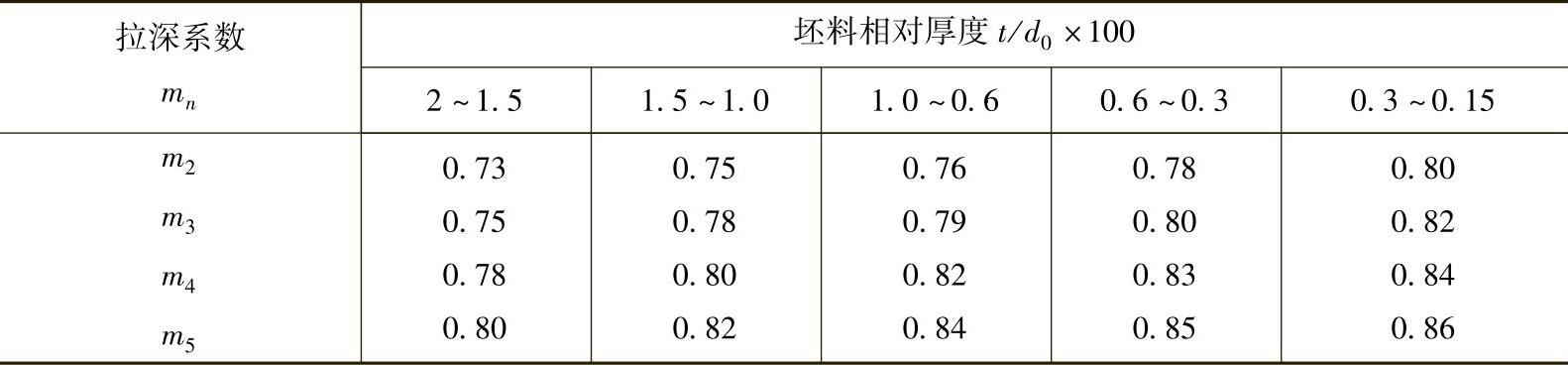

表2-63 多次拉深拉深系数值mn(https://www.xing528.com)

注:1.在应用中间退火的情况下,可以将以后各次的拉深系数减小5%~8%。

2.材料为10、08F钢。

应用表2-63时,当计算mn值大于表中某一对应数值时,则表明拉深到此即可成形,否则还需多拉深一次。

(2)用相对拉深高度h/d确定拉深次数

首先计算出相对拉深高度,即h/d,其中h—制品高度;d—制品筒形直径。若h/d≤h1/d1,则可一次拉深成形;若h/d>h1/d1则应多次拉深。其h1/d1极限相对高度值见表2-64。

表2-64 带凸缘筒形件第一次拉深最大极限相对高度h1/d1

注:1.本表适于10、08F钢。

2.较大值相应于零件圆角半径较大情况,即r凹、r凸为(10~20)t,较小值相应于零件圆角半径较

小情况,即r凹、r凸为(4~8)t。

多次拉深时,除第一次外,以后各次拉深均与前述无凸缘圆筒形零件基本相同。

3.矩(方)形盒零件拉深次数

矩形盒零件拉深次数可以按以下几种方法确定:

(1)相对高度(H/B)比较法

首先,根据制品零件计算出相对高度H/B,然后再以其与第一次拉深极限相对高度H1/B1相比(表2-65所示数值):

若H/B≤H1/B1,则可一次拉深成形;

H/B>H1/B1,则需多次拉深成形。

表2-65 第一次拉深时极限相对高度(H1/B1)

注:表中d0的数值对于正方形件指毛坯直径,矩形件指毛坯宽度。

(2)角部拉深系数比较法

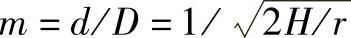

对于低盒形件,由于圆角部分对直边部分的影响相对较小,圆角处的变形最集中,故变形程度可由圆角处的假想拉深系数表示。即

在r1=r2=r时,

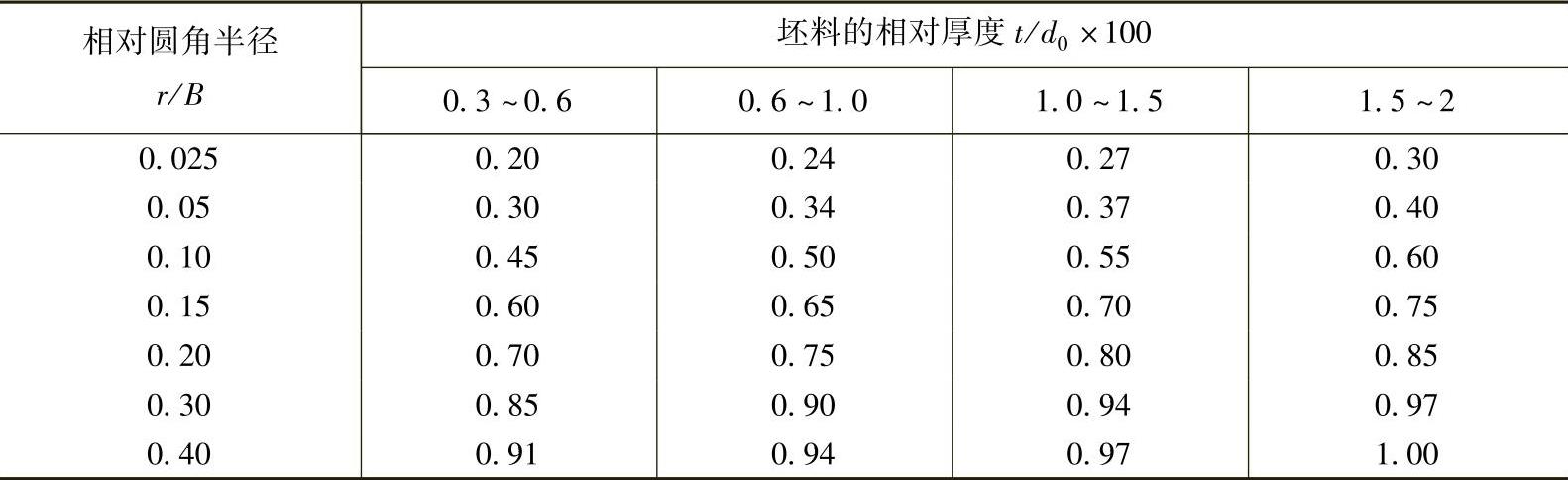

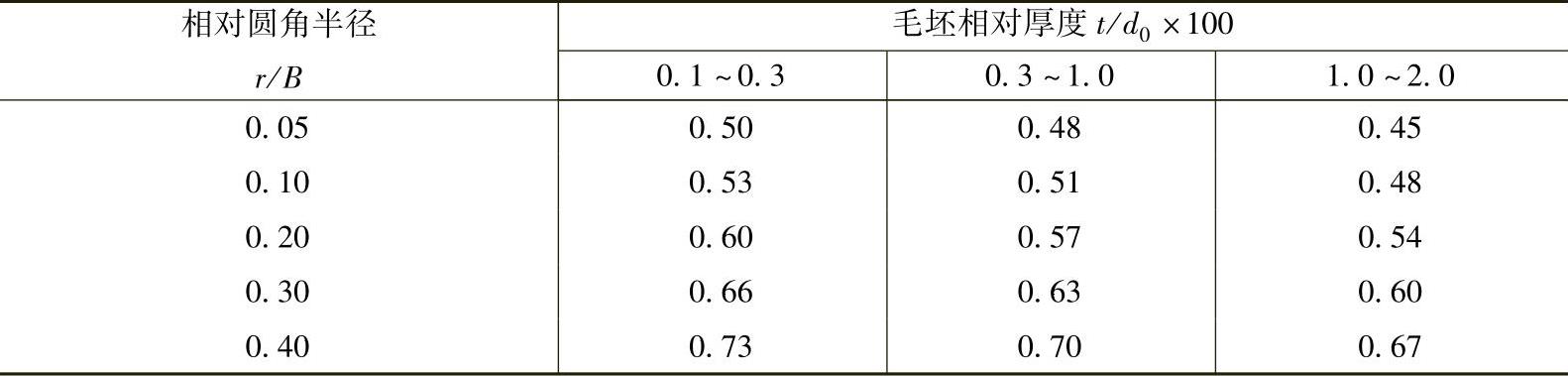

盒形件的第一次拉深系数m1列于表2-66。

若m≥m1值,则可一次拉深成形;

m﹤m1值,则需多次拉深成形。

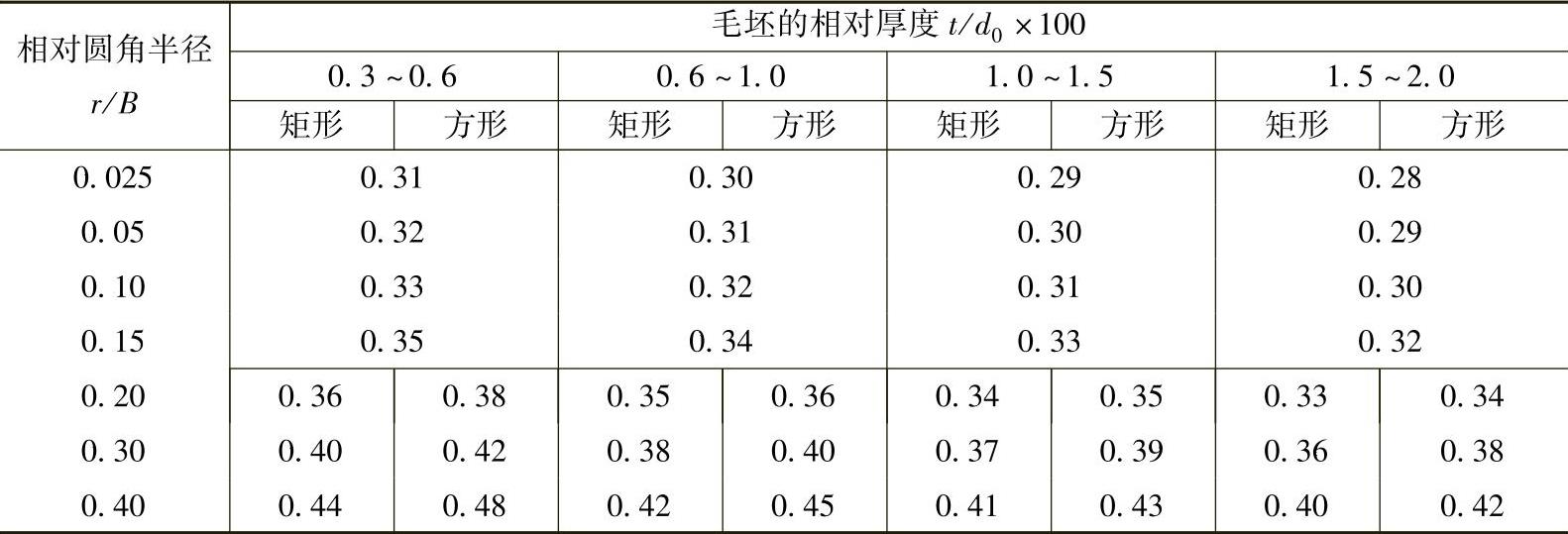

需多次拉深的拉深次数,可由相对高度值的大小,从表2-67中查取。其各次拉深系数值见表2-68。即先计算相对高度H/B值及毛坯相对厚度t/d0×100(t毛坯厚度、d0—正方形件为坯件直径、矩形件为坯件宽度),根据表中相对应H/B值,即可查取相应的拉深次数值。

表2-66 盒形件角部极限拉深系数m1值(材料08、10钢)

注:d0—正方形件坯料直径、矩形件坯料宽度。

表2-67 盒形件多次拉深所能达到的最大相对高度H/B

注:表中d0的数值对正方形件是指毛坯直径,矩形件指毛坯宽度。

表2-68 盒形件第二次及以后各次拉深系数

注:表中d0的数值:正方形件为坯件直径,矩形件为坯件宽度。

(3)经验估算法

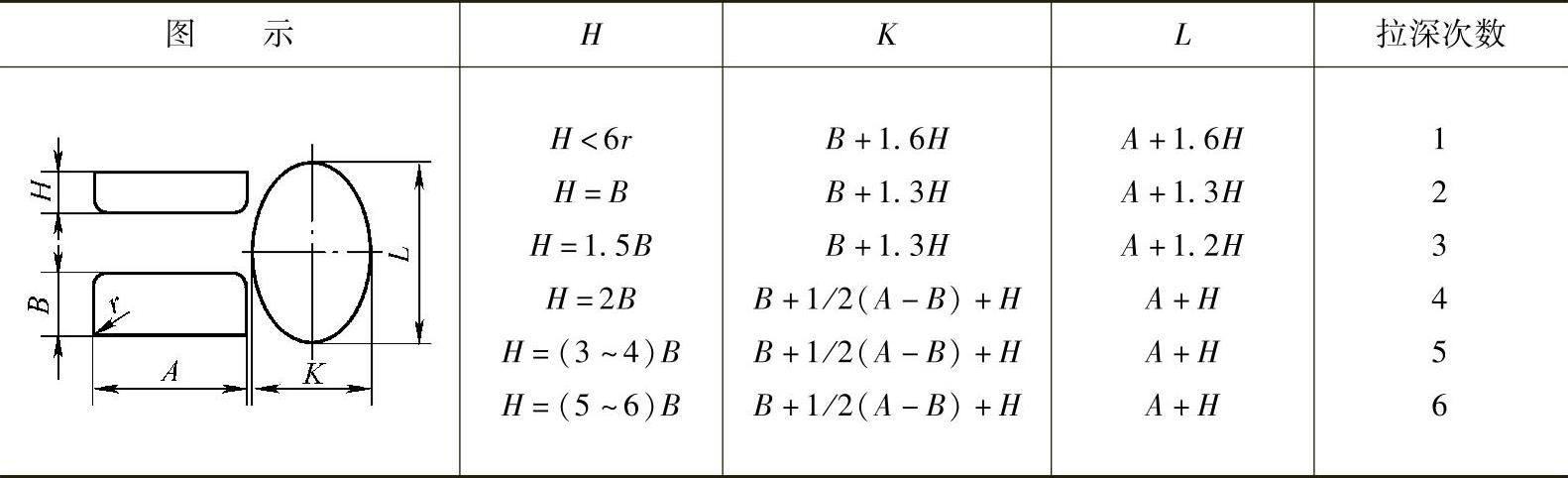

表2-69及表2-70分别列出了盒形件的拉深次数经验确定法,供设计时参考。

表2-69 正方形盒形件的工艺计算及拉深次数

表2-70 矩形件的工艺计算及拉深次数确定

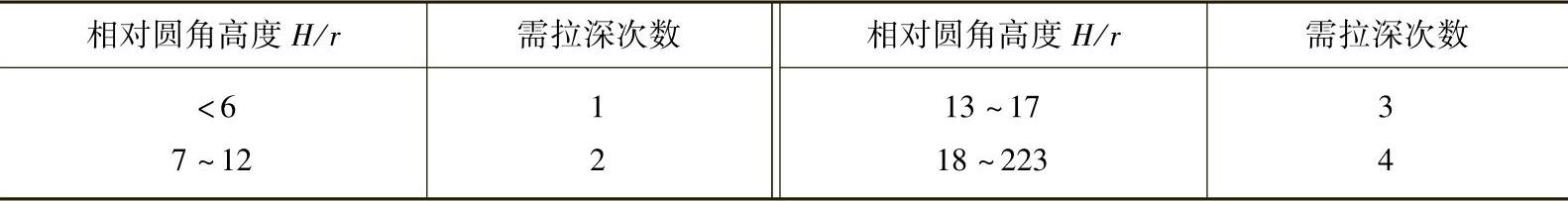

(4)相对圆角高度H/r确定法

按矩形(正方形)件的相对圆角高度H/r确定拉深次数,见表2-71。

表2-71 按H/r确定拉深次数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。