【情境导入】

如图5-3所示,丝锥是制造业操作者加工螺纹的最主要工具,相同的丝锥经过不同的热处理方式其使用性能大不相同。丝锥有哪些性能要求?热处理方式又有哪些呢?

图5-3 丝锥

【讲一讲】

丝锥是加工各种中、小尺寸内螺纹的刀具,结构简单,使用方便,既可手工操作,也可以在机床上工作,在生产中应用得非常广泛。

丝锥的主要用途:供加工螺母或其他机件上的普通内螺纹用(即攻丝)。机用丝锥通常是指高速钢磨牙丝锥,适用于在机床上攻丝;手用丝锥是指碳素工具钢或合金工具钢滚牙(或切牙)丝锥,适用于手工攻丝。

一、丝锥排屑槽的三大要素

①形成切刃。

②给切削点提供切削油。

③收纳、排出切屑。

二、丝锥的种类

丝锥按排屑槽的形状分类如下所述。

·普通丝锥,如图5-4所示。

·刃倾角丝锥,如图5-5所示。

![]()

图5-4 普通丝锥

![]()

图5-5 刃倾角丝锥

·螺旋槽丝锥,如图5-6所示。

图5-6 螺旋槽丝锥

·挤压丝锥(无排屑槽),如图5-7所示。

图5-7 挤压丝锥

三、丝锥的热处理工艺

1.工作条件

①齿部要求较高的硬度和良好的耐磨性。

②为了在使用时不被扭断,心部要保证一定的韧性。

③柄部硬度也不宜过高。

2.丝锥的性能要求

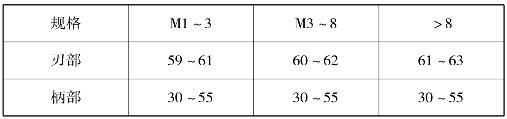

①硬度要求:应符合表5-2的要求。

表5-2 丝锥硬度要求

②淬火后的马氏体级别小于或等于3级。

③淬火变形要求很严:丝锥热处理后不再进行磨削加工。

3.手用丝锥的加工路线(T12A钢制作M12手用丝锥的热处理工艺):下料→球化退火(原始组织不良时采用)→机械加工(多用滚牙法制成螺纹)→淬火、低温回火→柄部处理→清洗,发蓝处理→检查。

4.热处理工艺分析

热处理的工艺流程如图5-8所示。

(1)球化退火

若原材料的供应状态是经过球化退火处理的,硬度和金相符合要求,可直接进行切削加工成形。但重新经过锻造或者金相组织不合格的原材料,则需严格按上述工艺进行等温球化退火。如果钢中有较严重的网状渗碳体时,则应先经正火处理后再进行球化退火。为了防止氧化脱碳,可采用装箱并填充铸铁屑或小块木炭方法,再用耐火泥密封,进行保护退火。

图5-8 热处理

(a)球化退火;(b)淬火

球化退火后,应进行质量检验,检验的项目和要求,应根据GB 1298—86进行;硬度应≤207HBS,珠光体球化级别应为2~4级,残余碳化物网≤3级。

(2)淬火加热前预热

预热的目的主要是缩短淬火加热的时间,以减少变形和开裂的危险,也可减少过热和脱碳的倾向。若采用盐浴炉加热,温度为600~650℃,时间为淬火加热时间的2倍,即7~10min。若采用箱式电阻炉预热,温度应在500~550℃,时间可更长一些。

(3)淬火加热温度的选择

一般选在Ac1以上50℃,常取780℃。对T12A钢来说,温度加热时,渗碳体的溶解量适当,又能使奥氏体保持细小晶粒,保证了淬火后得到细针状马氏体及一定数量的残余渗碳体,使刃具具有高硬度和高耐磨性。根据淬火温度和力学性能的关系,T12钢在780℃左右淬火力学性能最佳,所以生产中对T12A钢丝锥常取780℃。

(4)加热时间的确定

一般经过预热后的加热时间为:盐浴炉采用15~18s/mm,箱式中炉采用48~60s/mm。不经预热盐浴炉:25~30s/mm,箱式电阻炉:72~90s/mm。

(5)淬火冷却

手用丝锥热处理后一般不再进行磨削加工,淬火变形要求很严,并且希望心部有一定的韧性,故采用等温淬火即在200~220℃的硝盐中等温30~45min,然后空冷。

经等温淬火后,T12A钢制M12丝锥将得到以下金相组织:

①表层:贝氏体+马氏体+残留渗碳体+少量残余奥氏体,这一层为2~3min。

②中心:屈氏体+贝氏体+马氏体+残留渗碳体+少量残余奥氏体。

③硬度:表层硬度>60HRC,中心硬度较低,韧性较好。

(6)回火

根据丝锥的硬度要求,选择回火温度。为保证回火后的硬度在60HRC以上,回火温度应选择在200℃左右,回火时间的确定以保证回火过程的充分进行为准,通常为1~2h。

回火后的金相组织:呈黑色的贝氏体和回火马氏体及亮白色的颗粒状残留渗碳体,有少量残余奥氏体。

(7)柄部回火

丝锥对刃部和柄部的硬度要求不同,必须对柄部单独进行回火,一般采取丝锥倒挂,使柄部的1/3~1/2浸入580~600℃的盐浴炉中,进行高温快速回火,按规格大小不同,加热15~30s,然后迅速入水冷却,以防止热量上传,影响刃部硬度。

(8)淬火回火热处理质量检验

①硬度:刃部61~63HRC,柄部30~55HRC。

②金相组织:贝氏体+回火马氏体+颗粒状的渗碳体。

③变形量:在规定范围内。

检验合格的丝锥,经清理表面后,进行发蓝处理。(https://www.xing528.com)

四、丝锥热处理实验

(一)实验目的

①掌握丝锥热处理工艺。

②了解丝锥热处理步骤。

(二)实验内容

丝锥热处理。

(三)实验设备

①热处理炉。

②硬度计。

③装夹工具。

(四)实验步骤

(1)装卡

制作合适的单层平板卡具,大头朝上,间隔插装,每插一行空一行,装炉量见表5-3。

表5-3 丝锥淬火装炉量单位:件/挂

注:如系等柄丝锥,应选择双层淬火夹具,装炉量可适当增加;淬火夹具上不能有氧化皮。

(2)预热

一般为两次预热:500~550℃空气炉,第二次850~870℃盐浴炉,预热时间为加热时间的2倍。

(3)加热

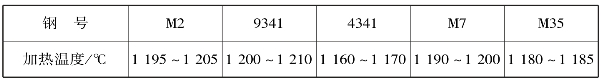

加热温度见表5-4,不同规格丝锥加热时间见表5-5。

表5-4 丝锥加热温度

注:①整体加热。

②如切削调质件或不锈钢,加热温度提高10℃左右。

表5-5 丝锥加热时间

(4)冷却

丝锥在中性盐浴炉中冷却到高温加热时间的一半即出炉空冷,冷却炉温度要控制在580~620℃。如果条件允许,亦可以采取分级后再等温,即580~620℃分级后入(260~280)℃×1h硝盐等温。

(5)炉前金相控制

因为大部分丝锥不需要热硬性,韧性是最重要的指标,所以晶粒度严格控制在11~12级,M3~M6规格取下限,即控制在11.5~12级,M6以上控制在11~11.5级。但对于柄部不浸高温炉的丝锥,晶粒度可大1级,即10~11级。

(6)回火

淬火丝锥冷到室温清洗干净后需及时回火,其工艺为550℃×1h×3次,等温淬火者需4次回火,第三次回火后抽样检查。

(7)抽样

抽样主要检查3项指标:

①过热程度:≤1级为合格,有些单位企业内控标准不准过热。

②回火程度:≤1级为合格,如抽查中发现2级者补加一次回火。

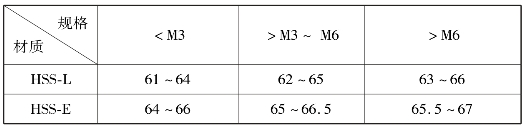

③硬度检查:根据《丝锥技术条件》(GB/T 969—2007),丝锥的硬度无上限,但也不能太高,具体规定见表5-6。国内有些丝锥生产厂,为了迎合市场的竞争和客户的需要,对热硬性也有较高的要求,即600℃×4 h后的室温硬度≥61HRC为合格。

表5-6 机用丝锥硬度控制/HRC

(8)表面强化

表面强化的方法有蒸汽处理、氧氮共渗、软氮化、离子氮化、硫化、磷化、QPQ盐浴氧氮共渗、物理气相沉积TiN、(TiAl)N、沉积Ni-P合金等。机用丝锥最合适的表面强化工艺不是蒸汽处理,而是硫化处理。

五、实验注意事项

在丝锥的热处理生产过程中,由于人们经常忽略其中的一些细节,造成丝锥热处理畸变,甚至开裂报废,出现较高的废品率,造成较大的经济损失。为此在生产中应注意以下问题:

①制造丝锥的材料在机械加工前要进行质量检查,材料的显微组织应是球化组织,碳化物细小且分布均匀。

②在丝锥淬火前为了减少淬火时畸变开裂倾向,特别是对精度要求较高的丝锥应消除前期工序中产生的机械加工应力。

③丝锥在淬火前,均应进行预热,以降低温差减少热应力,降低丝锥的畸变倾向。

④丝锥热处理时,可以只对其刃部和柄部淬火,而中间过渡部分不淬火。这样可以使过渡部分有韧性,以利于以后校正的进行。淬火加热温度应尽量选择较低的温度,以防晶粒粗大,降低丝锥的强度、塑性和韧性。尤其是小直径丝锥,宁可降低一些硬度,也必须使其保持一定韧性,绝对避免高温淬火。与此同时淬火加热时间也不应过长,否则过高的加热温度和保温时间,也会导致丝锥晶粒粗大、脱碳、过热甚至过烧现象,影响其性能和使用寿命,甚至报废。

⑤淬火后的丝锥应立即回火,防止长时间放置。回火温度要根据丝锥的硬度要求而定,且还需注意以下两点:

a.根据淬火情况适时调整回火温度。

b.避开钢的第一类回火脆性区。

【议一议】

活动一:记一记常见丝锥的类型。

活动二:分组讨论丝锥热处理工艺的作用。

【做一做】

一、判断题(正确的打√,错误的打×)

1.丝锥是加工各种中、小尺寸内螺纹的刀具。( )

2.丝锥齿部要求较高的硬度和良好的耐磨性。( )

3.丝锥对刃部和柄部的硬度要求相同。( )

4.表面强化的方法有蒸汽处理、氧氮共渗、软氮化、离子氮化、硫化、磷化等方式。( )

5.丝锥在淬火前,均不需要进行预热。( )

二、简答题

1.简述螺旋槽丝锥热处理过程。

2.对比分析螺旋槽丝锥和挤压丝锥(无排屑槽)性能差异。

【评一评】

试用量化方式(评星)评价本节学习情况,并提出意见与建议。

学生自评:______________________________

小组互评:______________________________

老师点评:______________________________

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。