粗基准的选择侧重于获得工件表面之间的正确几何关系,保证各加工表面有足够的余量,夹紧可靠,在加工初始阶段采用;精基准的选择主要考虑保证考虑加工面的精度,减少定位夹紧误差,并尽可能使装夹方便可靠。

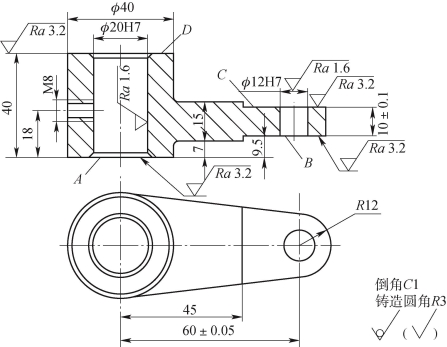

【实例8-1】选择图8-30所示拔杆零件的定位基准。零件材料为HT200,毛坯为铸件,生产批量为5 000件。

图8-30 拔杆零件图

解:第一步:零件结构分析。

拔杆Z方向(即高度)尺寸基准为端面A,X、Y方向尺寸基准为φ20H7中心。零件重要尺寸包括φ20H7、φ12H7、60±0.05和10±0.1。

第二步:精基准选择。

根据基准重合原则,应选择孔φ20H7和端面A为精基准。

第三步:选择粗基准。

根据“保证相互位置要求的原则”,加工孔φ20H7时应以φ40外圆为粗基准。

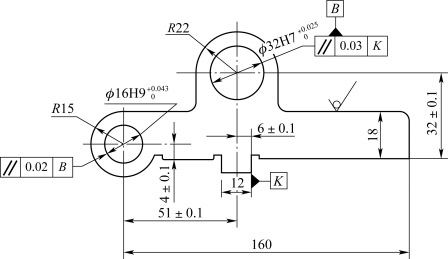

【实例8-2】图8-31为车床进刀轴架零件,若已知其工艺过程为:

(1)划线;

(2)粗精刨底面和凸台;

(3)粗精镗φ32H7孔;

(4)钻、扩、铰φ16H9孔。(https://www.xing528.com)

试选择各工序的定位基准并确定各限制几个自由度。

图8-31 车床进刀轴架

解:第一道工序:划线。当毛坯误差较大时,采用划线的方法能同时兼顾到几个不加工面对加工面的位置要求。选择不加工面R22 mm外圆和R15 mm外圆为粗基准,同时兼顾不加工的上平面与底面距离18 mm的要求,划出底面和凸台的加工线。

第二道工序:按划线找正,刨底面和凸台。

第三道工序:粗精镗φ32H7孔。

加工要求为尺寸(32±0.1)mm、(6±0.1)mm及凸台侧面K的平行度0.03 mm。根据基准重合的原则选择底面和凸台为定位基准,底面限制3个自由度,凸台限制2个自由度,无基准不重合误差。

除孔本身的精度要求外,本工序应保证的位置要求为尺寸(4±0.1)mm、(51±0.1)mm及两孔的平行度要求0.02 mm。根据精基准选择原则,可以有3种不同的方案。

1)底面限制3个自由度,K面限制2个自由度

此方案加工两孔采用了基准统一原则,夹具比较简单。设计尺寸(4±0.1)mm基准重合;尺寸(51±0.1)mm的工序基准是孔φ32H7的中心线,而定位基准是K面,定位尺寸为(6±0.1)mm,存在基准不重合误差,其大小等于0.2 mm;两孔平行度0.02 mm也有基准不重合误差,其大小等于0.03 mm。可见,此方案基准不重合误差已经超过了允许的范围,不可行。

2)φ32H7孔限制4个自由度,底面限制一个自由度

此方案对尺寸(4±0.1)mm有基准不重合误差,且定位销细长,刚性较差,所以也不好。

3)底面限制3个自由度,φ32H7孔限制两个自由度

此方案可将工件套在一个长的菱形销上来实现,对于3个设计要求均为基准重合,唯φ32H7孔对于底面的平行度误差将会影响两孔在垂直平面内的平行度,应当在镗φ32H7孔时加以限制。

由此可见,第三方案基准基本上重合,夹具结构也不太复杂,装夹方便,故应采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。