翻边是使平面或曲面的板坯料,沿一定的曲线翻成竖立边缘的成形方法。根据翻转曲线封闭与否,可分为内孔翻边和外缘翻边两类。翅片上用的翻边是内孔翻边,内孔翻边是在预先加工了孔的半成品上或预先制孔的板料上,冲压出竖立孔边缘的成形过程。

1.变形过程

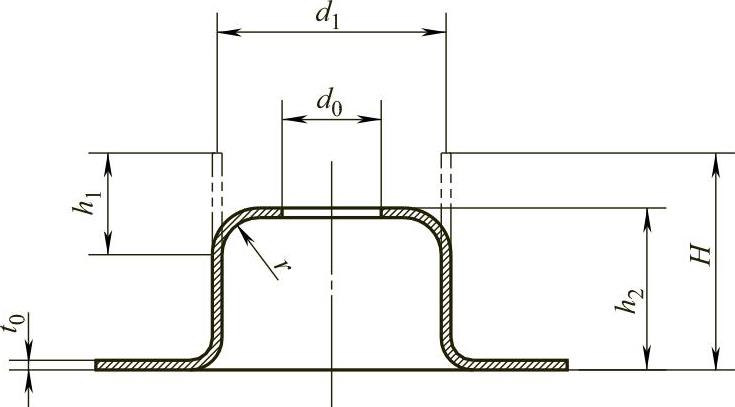

圆孔翻边如图3-17所示,设坯料预冲孔直径为d0。翻边时,坯料在凸模作用下,孔径d0不断扩大,最后变成直径为d的竖边。翻边变形区为外径d1、内径d0的环形部分,变形区为双向拉应力状态,且切向拉应力一般为最大主应力。孔边缘仅受切向拉应力的作用,为单向应力状态。坯料变形区切向发生伸长变形,属伸长变形。变形坯料厚度变薄,孔边缘切向伸长变形最大,厚度变薄最严重。翻边后,孔边缘厚度t近似按公式3-3确定。

式中 t0——坯料的原始厚度。

当变形程度过大时,孔的边缘首先产生裂纹。翻边过程中,变形区在径向略有收缩,因

图3-17 圆孔翻边

此翻边后,零件的翻边高度较原变形区的环形部分宽度略有减小。

2.翻边系数k的确定

圆孔翻边变形程度的大小可用翻边系数k来判断。

k=d0/d1 (3-4)

式中 d0——毛坯预制孔直径;

d1——翻边直径(根据中线,对薄壁件可直接取外轮廓尺寸)。

k值越大,翻边变形程度越小;反之,k值越小,变形程度越大。翻孔时边缘不破裂所能达到的最大变形程度时的k值,称为极限翻边系数kmin。若翻边系数过小,低于极限翻边系数kmin时,不能直接翻孔,而应采取其他措施(如拉深后翻边、减薄翻边等)。

影响翻孔系数的因素有材料种类和力学性能。塑形好的材料,kmin可以小。另外,材料的厚向异性指数r值与材料的硬化指数n值越大,kmin则越小,即翻边的极限变形程度越大。

孔边缘情况对kmin也有影响。翻孔时,孔表面质量高(无撕裂、无毛刺)并且无加工硬化层时,有利于翻边成形,kmin可小些。冲裁时采用锋利刃口和大于料厚的间隙,可使剪切面近似拉伸断裂,因加工硬化与损伤都较小,也有利于翻边,但由于采用大间隙,孔的直壁部分将有所减小。(https://www.xing528.com)

材料相对厚度大时,允许的极限翻边系数kmin可以小一些。翻孔凸模工作部分的形状也是影响因素,虽然弧面凸模的加工行程较大,但弧面(球形、抛物线以及锥形)比平底凸模对翻边更有利。

在翅片冲压时,由于零件相对厚度太小,翻孔边缘要求质量又高(若冲孔翻边时孔口部产生开裂,在装配散热管时翅片会从裂口处撕开),因此一定要保证翻边质量。综合以上分析,翅片翻孔时,翻边系数k只能取大一点的值。

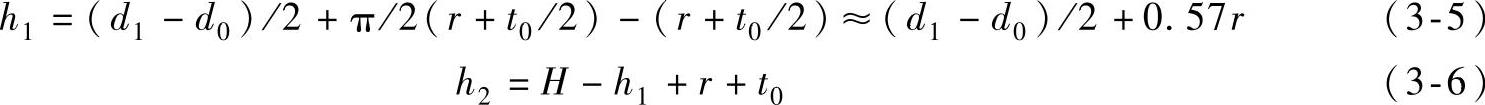

3.预加工小孔孔径及翻边高度

在设计拉深后再冲孔翻边的方案时,预加工小孔可由极限翻边系数确定,孔径与翻边高度之间的关系,按板料中性层长度不变的原则进行计算。

翻边高度h1、拉深高度h2可按下式计算

式中 H——制件要求达到的翻边高度;

r——翻边凸模的圆角半径。

4.翻边凸凹模尺寸的确定

由前面翻边系数k的确定一节的分析可知,翻边凸模的圆角半径r增大,不仅能降低翻边系数,而且能减小翻边力。凹模圆角半径可直接按工件要求的大小设计,避免形成尖角。翻边间隙C应略小于材料厚度,这是因为在切向拉引力的作用下,变形区材料被拉伸变薄。但间隙C过小会使翻边力增大,零件直壁变形严重,翻边间隙一般取C=(0.9~0.95)t0。

5.翻翅片孔的喇叭口变形分析

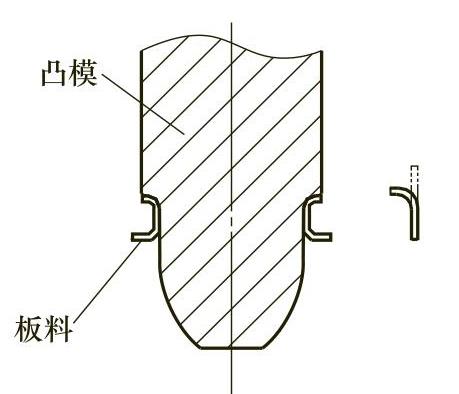

翻翅片孔的喇叭口是在凸模冲头的作用下,将已翻成直壁孔的边缘沿冲头曲面弯曲成形的过程(见图3-18)。

翻翅片孔喇叭口实质上是弯曲变形的一种特殊形式,兼有伸长变形和压缩变形的特点,喇叭口边缘部分以伸长变形为主。变形极限主要表现为边缘开裂,开裂原因是切向拉伸应变过大,应变力超出了材料的强度极限造成的。另外,为了对冲压条料进行精确定位,提高翅片的冲压质量,翻喇叭口用的冲头在模具中兼起对条料的导正作用,冲头圆角半径越大越好,并尽可能用抛物线形、锥形或球形冲头,这样有利于使冲头顺利的进入翻边孔。

图3-18 翻翅片孔的喇叭口

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。