1.高速热镦锻机的工艺过程

一般有原材料(棒料)热切断、镦粗、预锻、终锻、冲孔或切边五个工步。如一档从动齿轮模锻工步,如图4-3-60所示。

2.高速热镦锻机模具结构

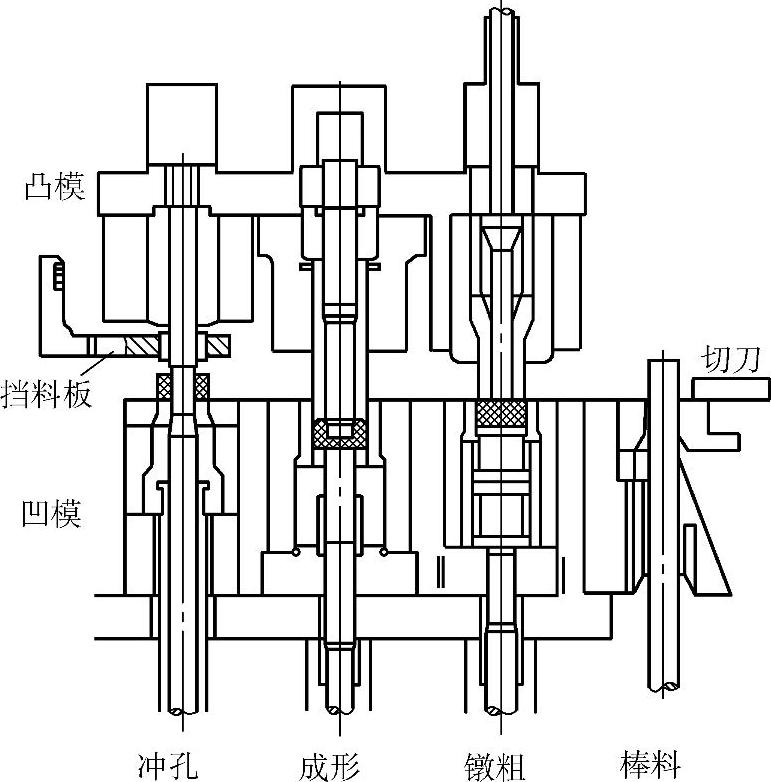

如图4-3-60和图4-3-61所示,凸模模座安装在滑块上,凹模模座安装在床身上,床身装有3~4个模座,和凹模一起使锻件成形。每个凹模中都有顶料杆,在锻击一次后将锻件从凹模中推出,传送机构将锻坯夹持,传送到下一个工位。最后一工位常为冲孔或切边,当锻件或飞边留在凸模上时,有挡料板将他们从凸模上脱下,掉入输送槽中,滑到输送带上。

图4-3-60 三工位高速热镦锻机模具总图

从以上结构图可知,凸模和凹模均为组合件,并且每个工位的凸模和凹模都有顶出器,其由主滑块和床身上的凸轮机构驱动,另外坯料剪切工位和三个或四个凹模都在一排。

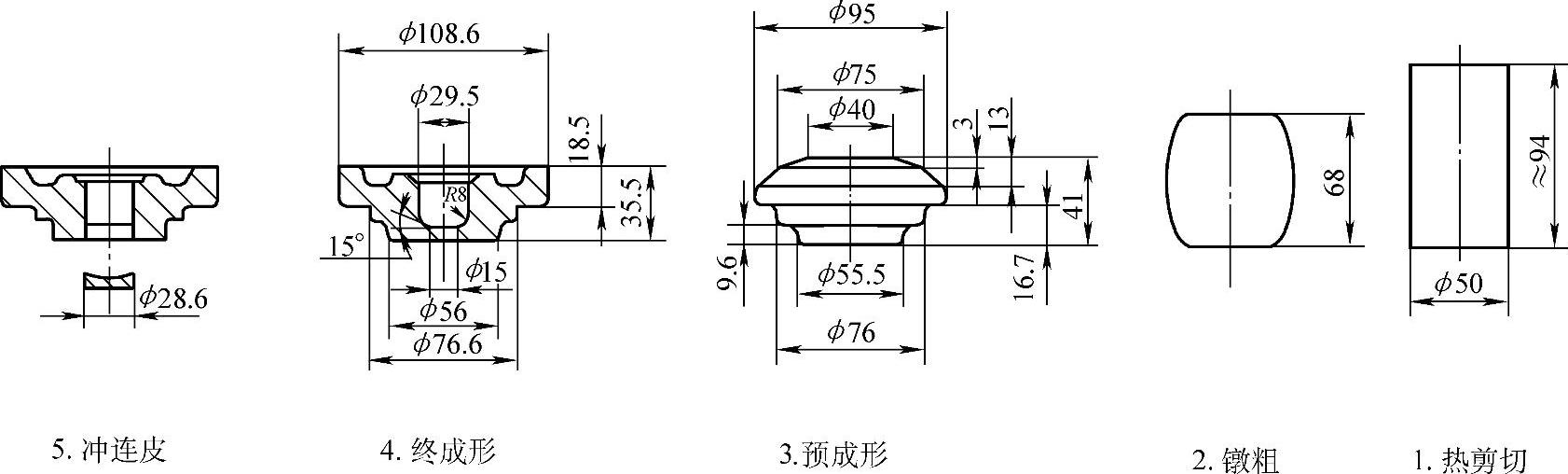

3.高速热镦锻零件的模锻工步

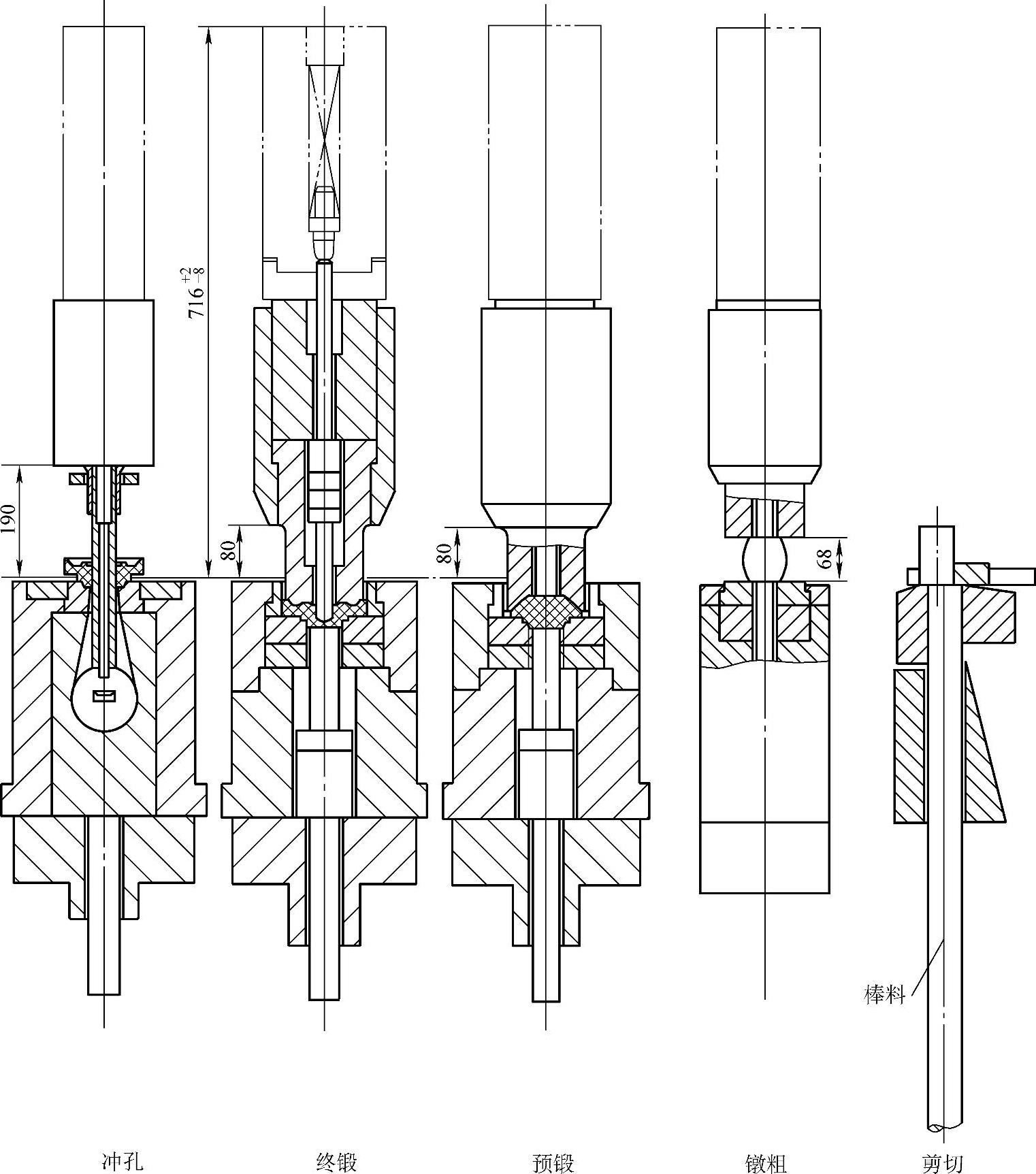

(1)典型的成形过程(见图4-3-61)通常第一工位为镦粗,以聚料和清除氧化皮,镦粗可在一块镦粗板或凹模内完成,在凹模内进行镦粗可以改善金属材料的分配并保证有稳定、准确的毛坯直径,这样可以提高锻件成品的同轴度,但轴承环类组合成形锻造时,第一工位坯料要在凹模内预成形。

一般来说,第二工位是预成形,第三工位是终成形,第四工位是冲孔,即冲连皮,但该工位也可以进行切边或切边、冲孔复合工序。轴承环类组合成形锻件在第二工位终成形,第三工位分离内外环,第四工位切内环外多余的凸肩和冲掉连皮。

凸模和凹模的闭合高度,即锻件的厚度可由主滑块上楔块进行调整。

完成每一个行程后,顶出器便将锻件从凹模顶出到传送夹钳处,使锻件能在凸模及凹模顶出杆之间被正确夹住而不至于歪斜。

凸模顶出器能确保生产的深孔复杂锻件能从冲头上卸下。(https://www.xing528.com)

安装凸模和凹模的固定装置(模座)是设备的一部分,有足够空间安装组合模具。装卸模具时,机械手抬起,利用吊具和起重设备可将组合模具的凸模和凹模连同固定盖成组装入或吊出模座,也可单个装卸凸、凹模组合模具,凸模和凹模组合模具采用液压夹紧与松开,也有用螺栓紧固的,并通过“液压对中元件”,自动将组合模具对中。

(2)模锻工步设计 设计程序和方法与平锻机,热模锻压力机模锻工艺基本相同。

首先将锻件图设计成热锻件图,再由热锻件图设计终锻工步形状,然后依次设计预锻工步形状及镦粗工步形状等,但由于是高速成形,预锻工步的形状特别重要,为了准确分配金属、组合成形件和复杂件,在第一工位坯料就需要在凹模内镦粗,由于各工步间的传送靠机械手夹持坯料最大外径完成,为了保证坯料高速传送的稳定,机械手夹持必须可靠,因此在设计第一、第二工位坯料图时,要考虑最大外径有足够长的直线段,保证机械手钳指夹持坯料稳定,见图4-3-62。

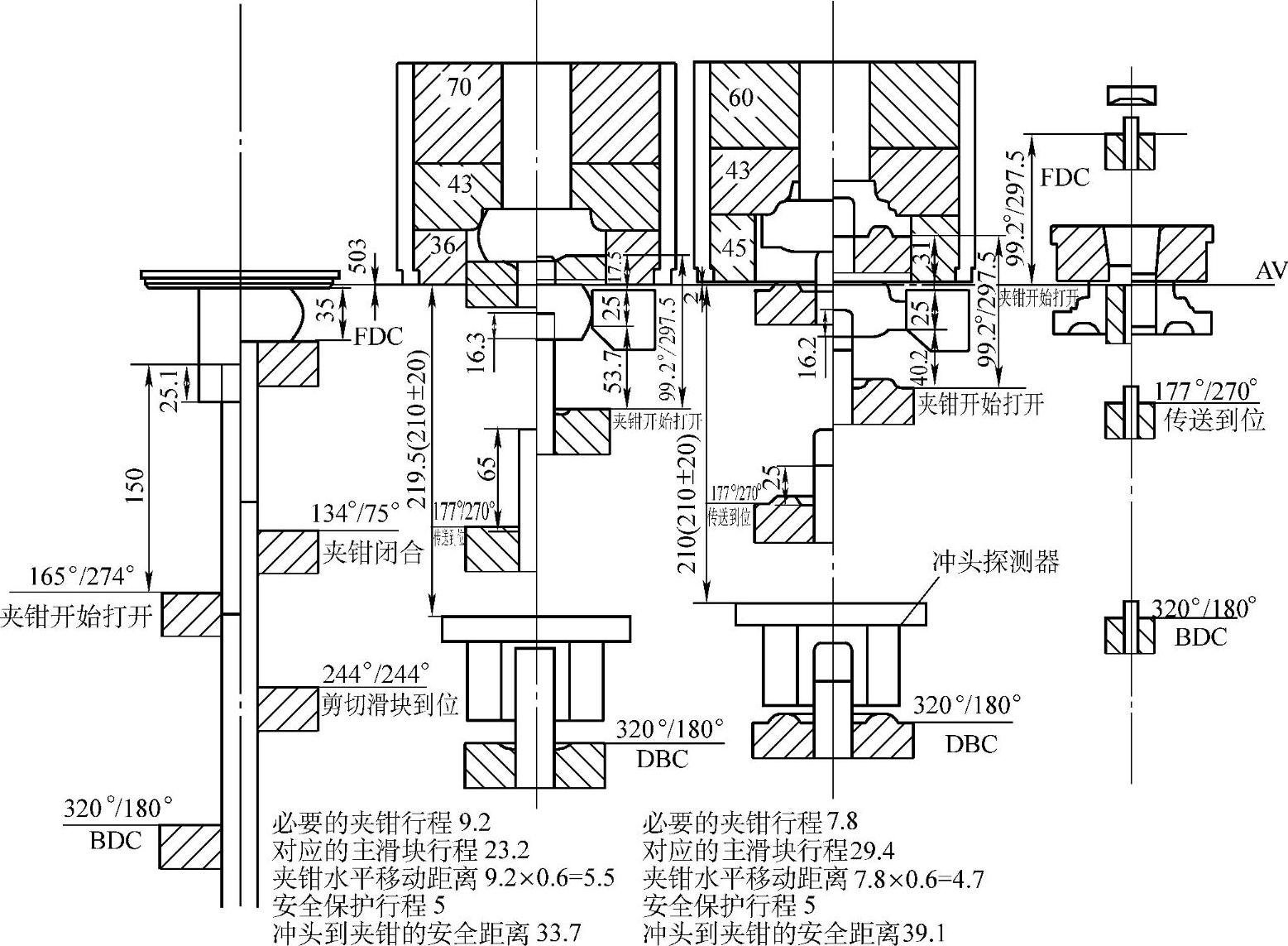

(3)设计工作时间图 高速热镦锻机成形过程中,凸模、凸模顶料杆、凹模顶料杆、机械手夹钳、冲头探测器都在高速运动,互不干涉,并要保证锻件出模可靠,传送稳定,上述各运动部件的时间顺序十分重要,需要按设备给出的工作曲线,将每个工步的锻坯及模具各相关要素相对应的位置进行设计,并以此在安装模具时调整机械手的夹钳打开的位置,见图4-3-63。

(4)模膛、凸模及凹模设计 与平锻机和热模锻压力机基本相同,其固有的结构特点如前所述,而凸模及凹模组合件基本都是通用件,仅需根据锻件各模锻工步形状设计各工位的凸模和凹模的模膛形状即可。对于复杂锻件可有部分改变,需要作部分结构修改,见图4-3-60、图4-3-61。

图4-3-61 一挡从动齿轮四工位模具总图

图4-3-62 一挡从动齿轮模锻工步图

图4-3-63 工作时间图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。