锻热淬火是指在热锻后立即入淬火冷却介质以获得淬火组织的一种把锻造和淬火结合在一起的工艺。

(一)影响锻热淬火零件性能的因素

影响锻热淬火零件性能的因素是很多的,例如锻造加热温度、锻造温度、终锻温度、终锻后至淬火停留时间、淬火冷却介质及其温度、回火温度及形变量等。

1.锻造温度

为了提高锻热淬火件的强韧性,应该采用低的加热温度(奥氏体化温度)和锻造温度。综合考虑,一般结构钢,锻造加热温度在1200℃左右较适宜。

2.形变量

形变量对锻热淬火件性能的影响不是单调的,因形变强化的同时伴随有去强化作用。形变强化效果主要是由形变量决定的,随着形变量的增加强化效果更为明显,但同时去强化作用的回复再结晶也随之而加剧,两种作用叠加的结果使锻件淬火必然存在一个最佳形变量。

为使锻热淬火获得好的强化效果,在锻模设计时应考虑到锻件各部分应有一定形变量。尽可能力求一致,使接近最佳形变量。锻热淬火件形变量一般控制在15%~35%比较合适。

3.终锻至淬火停留时间

终锻后淬火前停留时间对性能的影响随锻件钢材和锻造工艺而不同。碳钢在锻造过程中动态回复和动态再结晶就会完成,锻后停留不仅会发生再结晶,甚至会聚集再结晶,因此锻后应尽快淬火。对于合金钢,特别是形变温度较低、形变量较小时,不易发生再结晶,锻后适当停留会形成有利于提高强度的多边化结构,从而获得最佳的强度和韧性配合,但停留时间过长会使锻件强度下降。总之终锻至淬火停留时间要根据具体情况而定,一般不宜长。

4.淬火冷却介质及其温度

锻热淬火件的淬透性好,中碳钢均选油作淬火介质。为避免锻件与淬火冷却介质的温差过大,导致产生裂纹,淬火冷却介质温度一般控制在60~110℃,淬火件的出油温度一般在100~150℃。

5.回火温度

锻热淬火件具有较高的耐回火性,为得到和普通淬火回火相同的硬度时,锻热淬火件的高温回火温度比普通淬火后的回火温度一般需提高大约40℃。

(二)锻热淬火实例

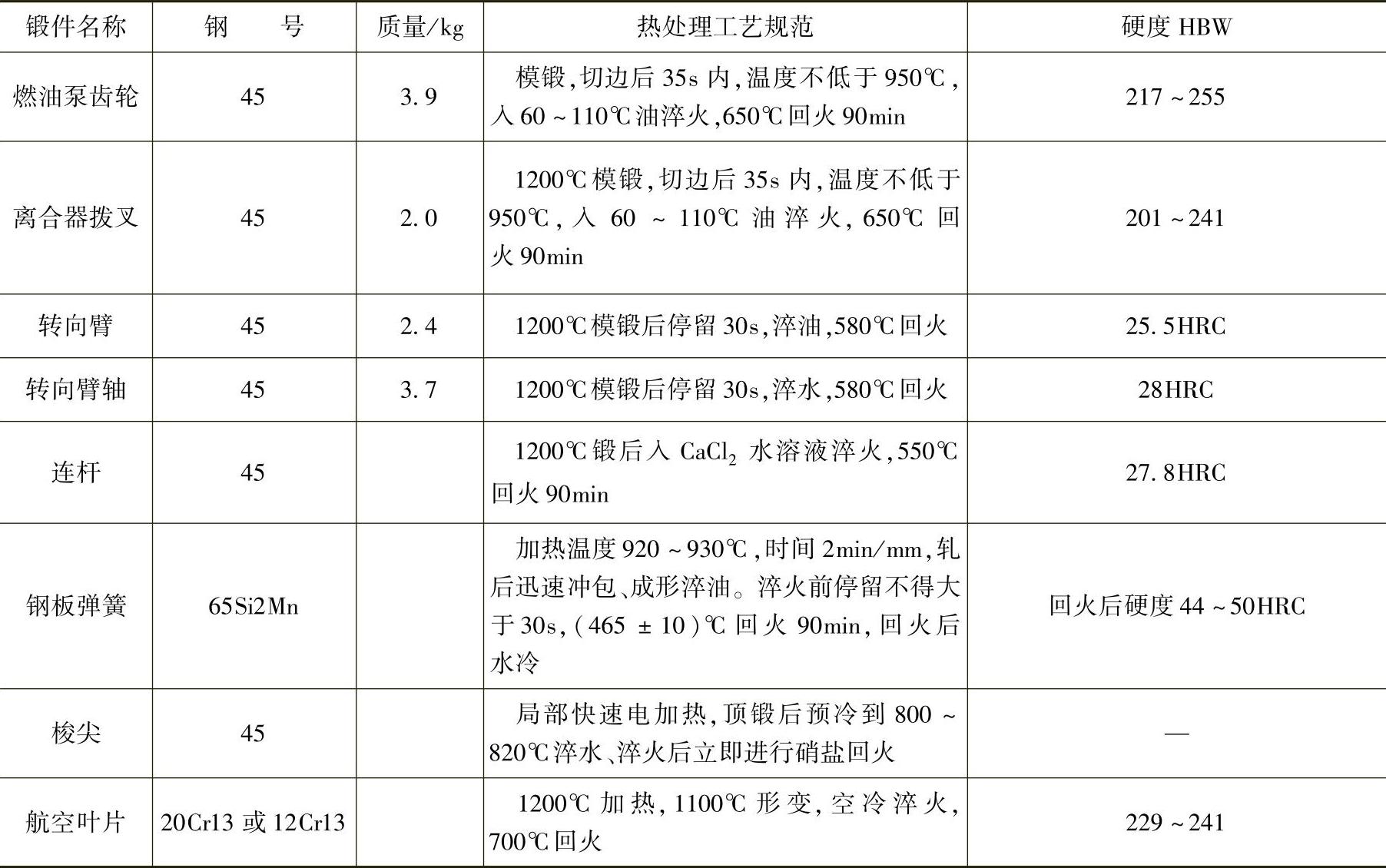

锻热淬火在生产上早已有应用,目前它已广泛被用于生产,并在不断扩大应用范围,其应用实例见表7-3-18。(https://www.xing528.com)

(三)锻热淬火的优点

1.提高锻件性能

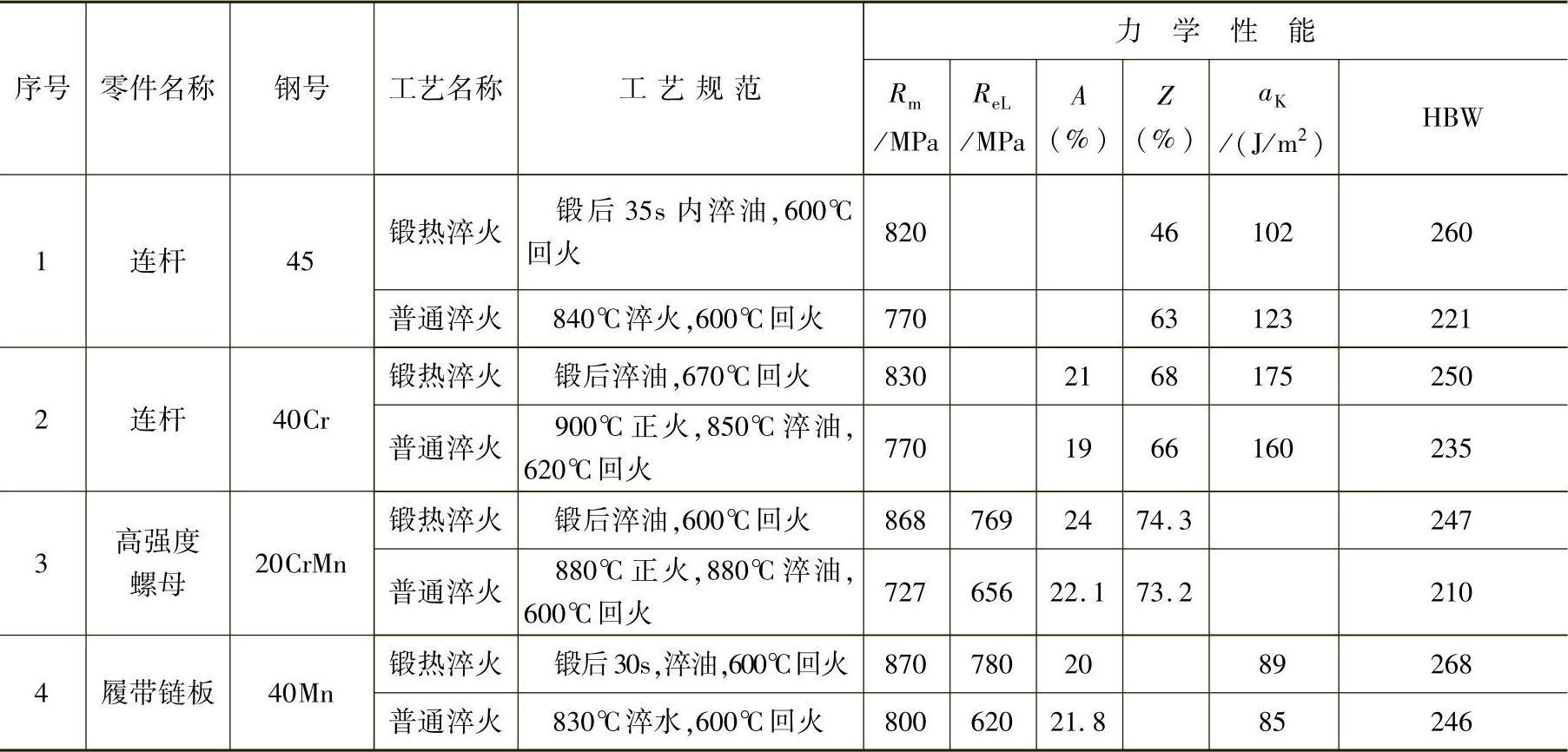

锻热淬火能在保持塑性和韧性的前提下,明显提高强度和硬度,见表7-3-19。

锻热淬火实际是加了形变的高温淬火,因此可能获得与高温淬火相似的组织,即全部得到位错板条马氏体,消除孪晶马氏体。

2.节约能源

锻热淬火可省去淬火加热工序,每吨锻件可节电约400kW·h。

3.缩短生产周期和节约工时

锻后直接淬火,简化了工序,减少了工件周转,故可缩短生产周期和节约工时。

4.改善劳动场所环境

锻热淬火,热锻成形后即入淬火介质淬火。锻件热量由淬火介质带走,不再散发在车间里,因此可减少热辐射对锻造工人的影响。

表7-3-18 锻热淬火实例

表7-3-19 锻造淬火件与普通淬火件性能对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。