制坯辊锻工艺的用途是为后续模锻提供合理的毛坯。其设计程序一般为:根据锻件图设计辊锻毛坯图、确定辊锻道次、选择型槽系、计算各道毛坯与型槽截面尺寸、计算型槽的纵向尺寸及变形力等。

(一)辊锻毛坯设计

设计辊锻毛坯的基础是锻件截面图和计算毛坯图。通常可将截面图按长度上面积不同分成若干特征段,如图6-1-15所示的连杆可分成大头、杆部、小头及过渡区段。辊锻毛坯与之相对应区段的形状设计应遵循如下原则:

1)截面变化急剧的区段可用等截面代替,如图6-1-15所示的大、小头部,这样可简化型槽形状,便于加工。

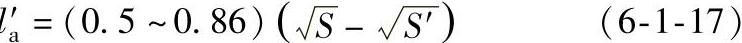

2)过渡区段应平滑过渡,以免产生折叠。过渡区段的斜角β一般取45°~60°,或其长度la′按下式计算:

式中 S、S′——过渡区段两个特征截面的面积(见

图6-1-15b)。

3)两端部区段长度应比锻件相应区段长度略短些,这样既便于模锻时放料,又可避免因毛坯过长引起端部折叠。中间部分长度应与锻件相同。

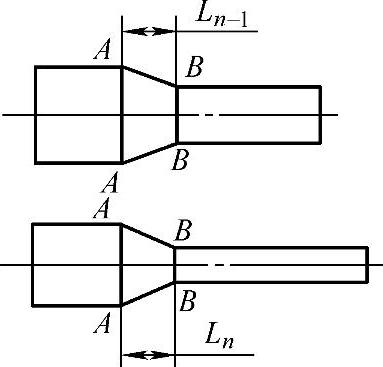

4)为了便于辊锻及后续模锻的送料,辊锻毛坯上应留有夹钳料头。夹钳料头有两种形式:一是利用毛坯不变形的端部作为辊锻时的夹持部位(见图6-1-16中的a、c、d)。为了夹持牢固,端部长度不得小于其边长或直径的1/2。二是在辊锻的最后阶段辊出(图6-1-16中的虚线表示为夹钳料头)。

图6-1-16 辊锻毛坯的几种典型型式

(二)辊锻道次确定

根据锻件截面图中的最大截面积计算出原始毛坯的直径或边长,并按标准钢材取值。原始毛坯长度L0按式(6-1-18)计算:

式中 V0——辊锻毛坯体积;

S0——原始毛坯横截面积;

KS——烧损系数。

辊锻道次N可按式(6-1-19)确定:

式中 λZ——总延伸系数,λZ=S0/Smin;

Smin——辊锻毛坯中最小横截面积;

λp——平均延伸系数,通常取为1.4~1.6。

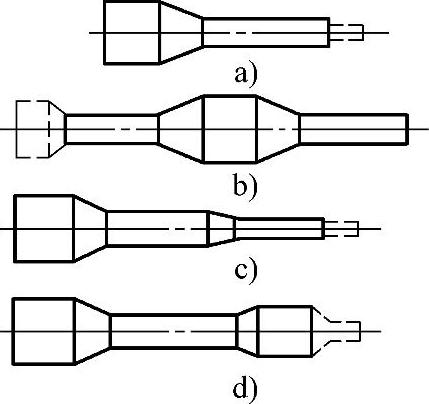

图6-1-17 制坯辊锻常用型槽系

a)椭圆—方形型槽系 b)椭圆—圆形型槽系 c)菱形—方形型槽系 d)矩形(箱形)型槽系 e)六角—方形型槽系

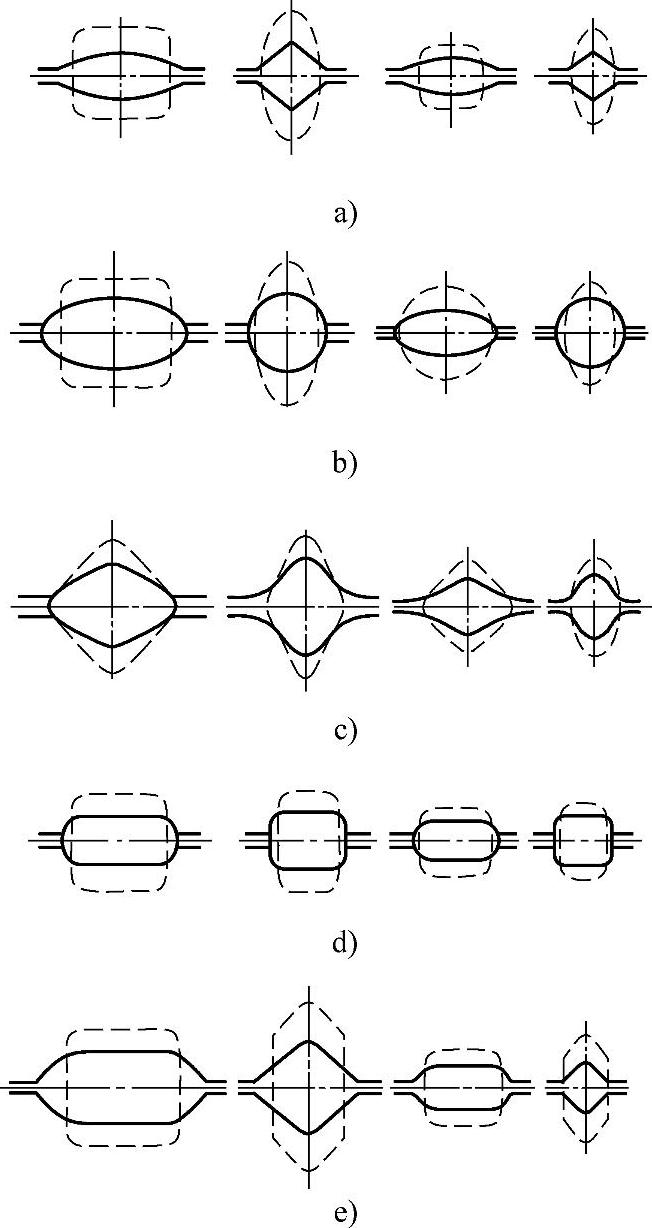

(三)辊锻型槽系选择

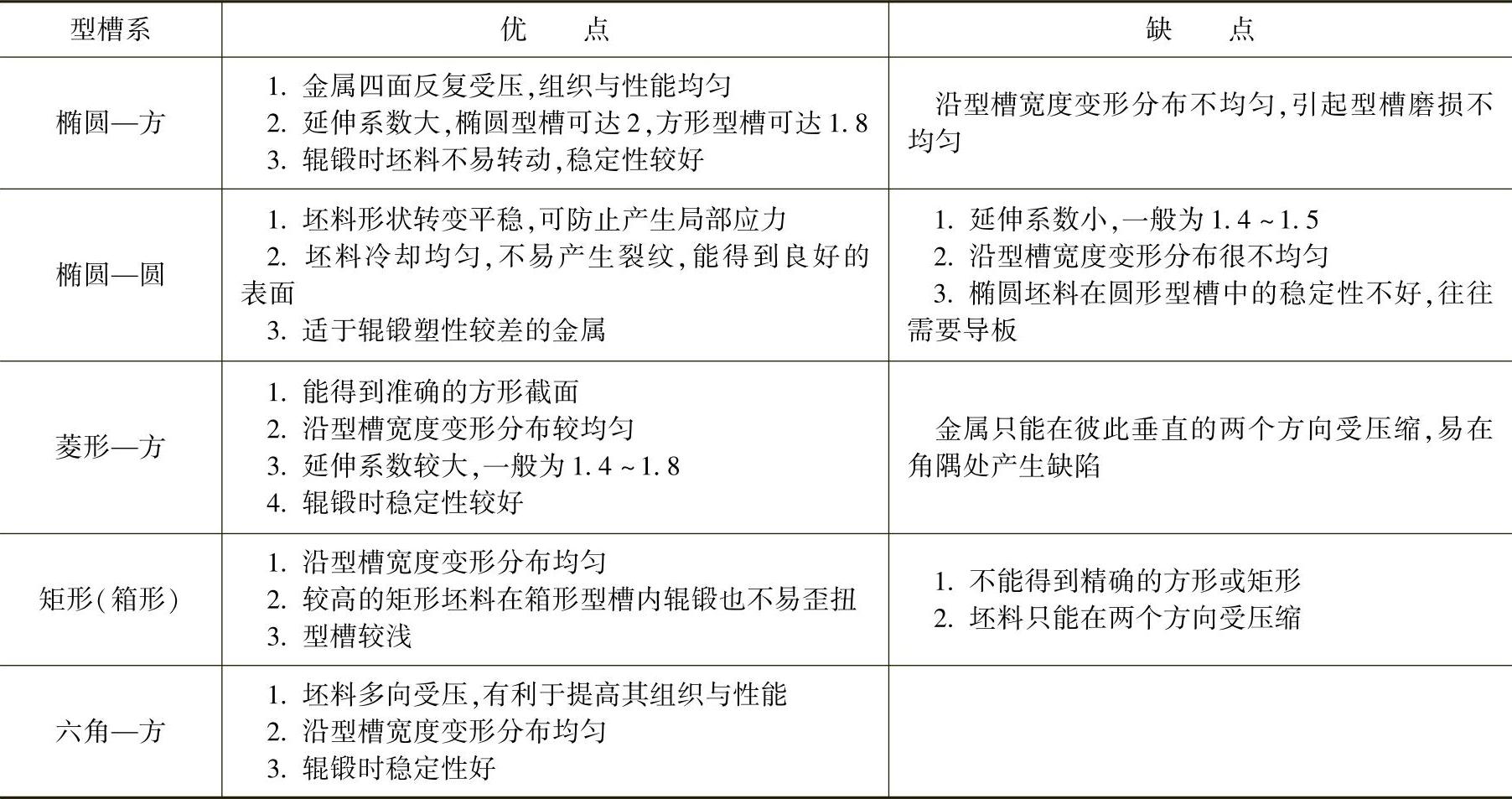

(1)辊锻型槽系 制坯辊锻常用的型槽系有椭圆—方、椭圆—圆、菱形—方、六角—方及箱形—矩形等(见图6-1-17),它们的变形特点见表6-1-7。

(2)坯料在型槽中辊锻的稳定性 坯料在型槽中辊锻时要求不转动,即稳定性要好,否则辊锻过程无法正常进行。影响稳定性的因素有:型槽与坯料的截面形状、轴长比,以及辊锻模的制造安装精度等。型槽与坯料的截面形状配合关系不同,其稳定性也不同。如表6-1-7所示,椭圆、菱形和六角形坯料进入方形型槽稳定性好,而椭圆—圆、菱形—菱形型槽系的稳定性则较差。坯料长轴与短轴之比对稳定性影响很大。轴长比越大,变形程度就越大,但稳定性也越差,因此,欲增大变形量,往往要受到稳定性条件即极限轴长比的限制。常用型槽系的极限轴长比见表6-1-8。

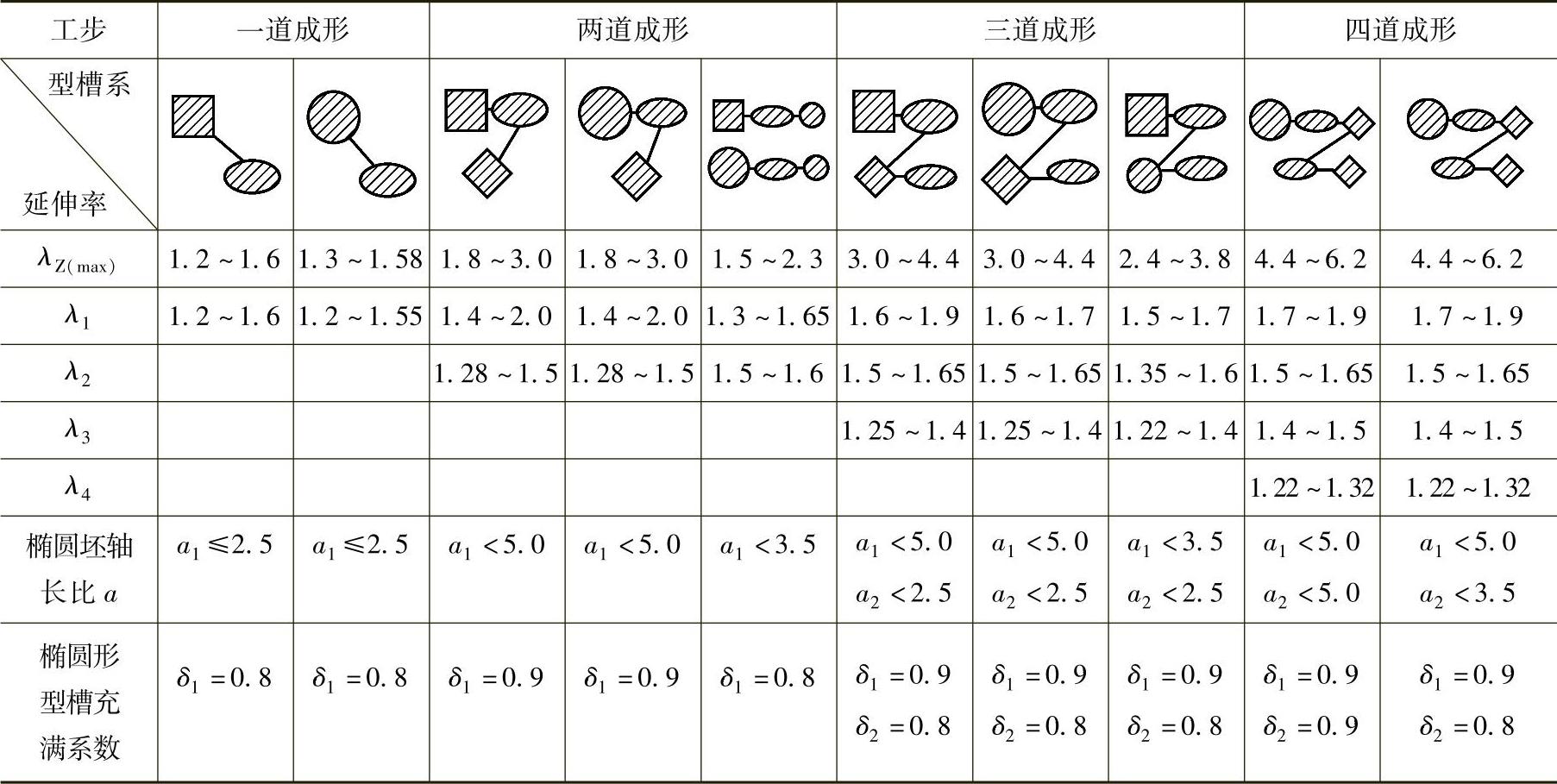

(3)辊锻型槽系的选择 可供制坯辊锻选用的型槽系方案见图6-1-18。

图6-1-18 制坯辊锻型槽系方案

选择辊锻型槽系时,应考虑以下几项原则:

①原始毛坯截面形状对型槽系选择关系很大。圆坯因价格便宜最常用,只有批量很大时才能考虑采用方形或矩形毛坯。

②最后一道型槽形状必须满足辊锻毛坯图的要求。

③多型槽制坯辊锻,辊锻完一道移向下一型槽时,往往坯料需要翻转90°或45°,所以坯料不允许产生飞边。

表6-1-7 制坯辊锻常用型槽系变形特点

表6-1-8 常用型槽系许用的坯料极限轴长比

(四)各道型槽横截面尺寸的确定

制坯辊锻大多数采用椭圆—方或椭圆—圆形型槽系,故在此只介绍这两种型槽系尺寸的确定方法。

(1)经验法 确定型槽系尺寸的步骤为:

①根据原始毛坯形状和总延伸率,按表6-1-9确定辊锻道次及各道次的延伸率、轴长比、充满系数。

表6-1-9 辊锻道次及各道次延伸率分配表

②根据原始毛坯的横截面面积S0和各道延伸率λi计算出各道辊锻后坯料的横截面面积Si:

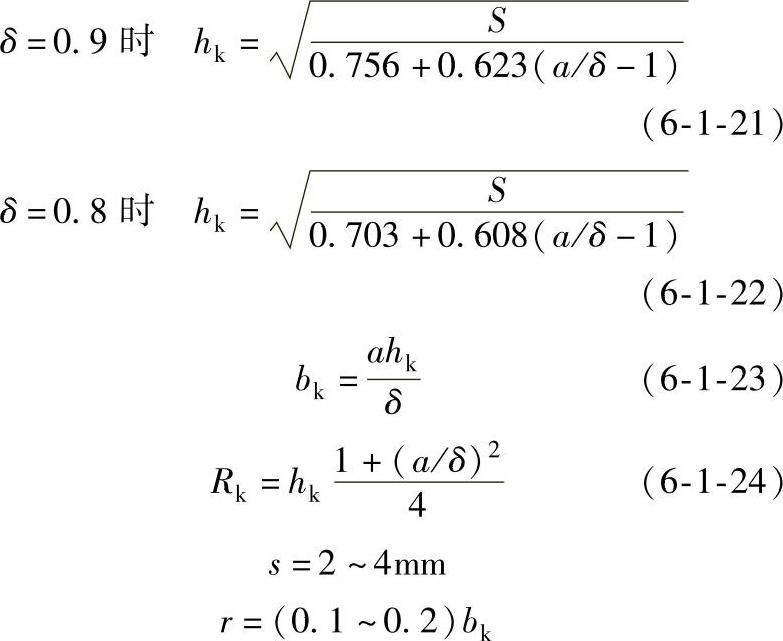

③对于椭圆形型槽(见图6-1-19),其截面尺寸可按下列公式计算:

式中 S、a——椭圆坯料的横截面积、轴长比;

δ——椭圆形型槽的充满系数,可由表6-1-9查得。

图6-1-19 椭圆形型槽

图6-1-20 圆形型槽

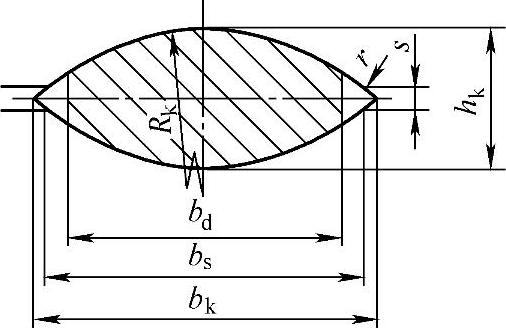

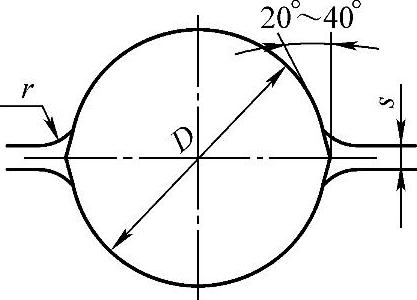

④对于圆形型槽(见图6-1-20),在过渡圆角部位有一段与圆周相切的直线,其斜度为20°~40°,型槽圆角半径一般取r=0.05D:

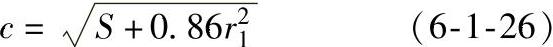

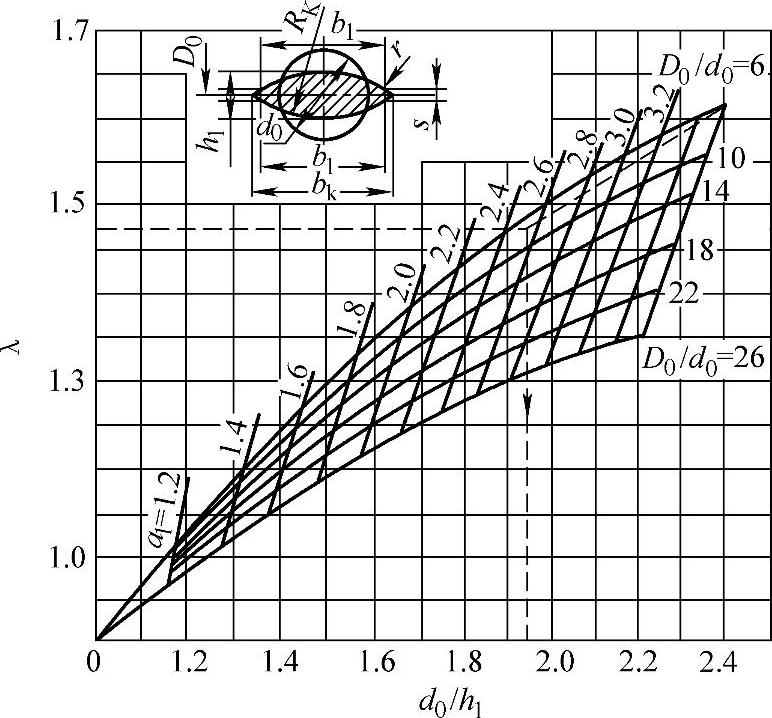

⑤对于方形型槽(见图6-1-21),一般取r1=0.15c,r2=0.10c:

(2)图解法一 对于不同型槽系、不同道次,应用不同的图表:

图6-1-21 方形型槽

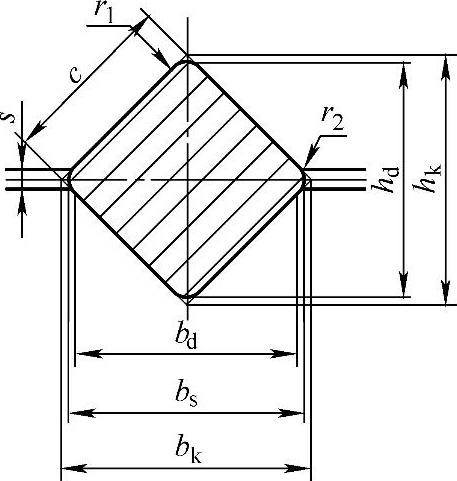

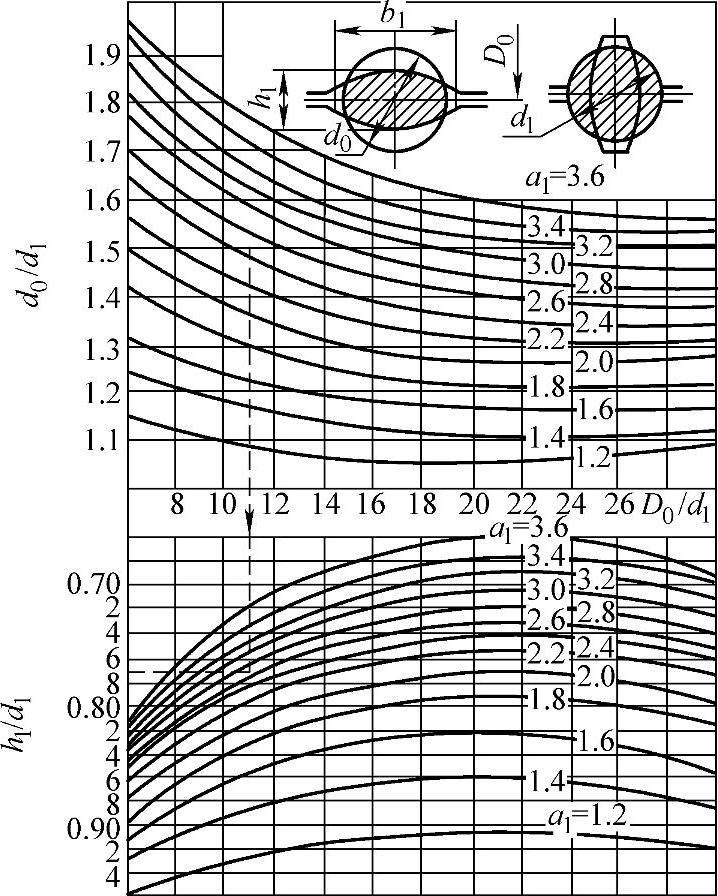

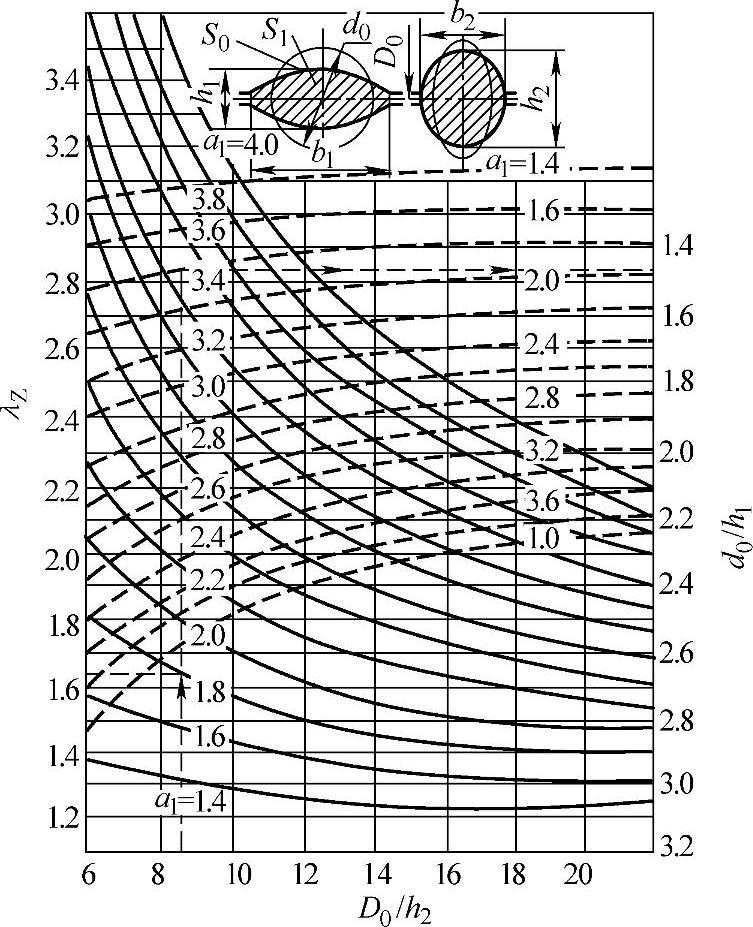

图6-1-22 在椭圆形型槽中辊锻圆形毛坯时,椭圆毛坯轴长比a1及压缩系数d0/h1的确定(δ=0.8)

①圆—椭圆形型槽系的单道次辊锻

已知:锻辊中心距D0、原始毛坯横截面积S0和辊锻后坯料截面积S1及型槽充满系数δ=0.8。

图解法:a)求出延伸系数λ=S0/S1;

b)求出D0/d0(d0为原始毛坯直径);

c)根据λ和D0/d0,查图6-1-22,即可求得椭圆毛坯的轴长比a1及压缩系数d0/h1,进而求出h1。其他尺寸计算方法同上。

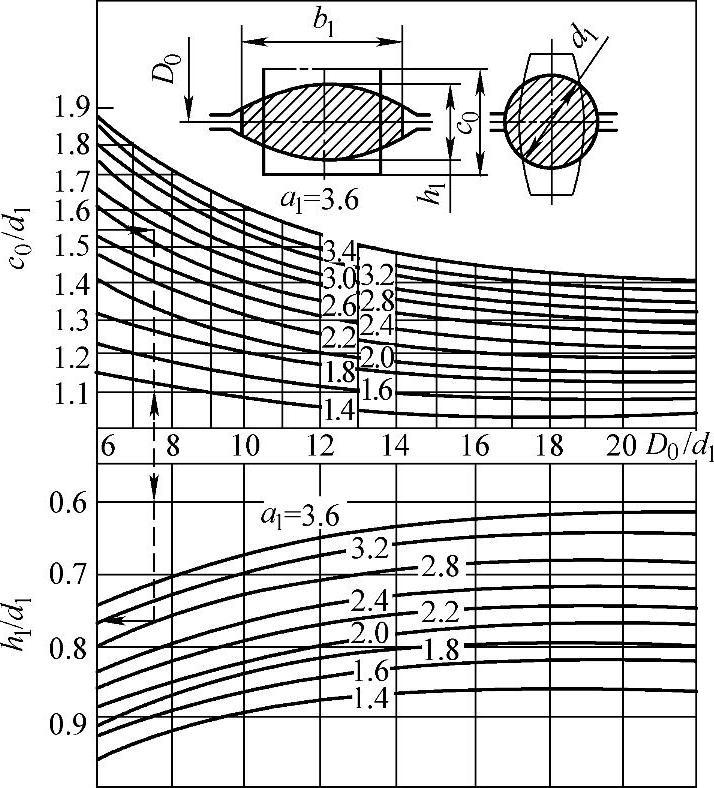

②圆—椭圆—圆形型槽系的两道次辊锻

已知:锻辊中心距D0、原始毛坯直径d0和辊锻后直径d1,椭圆形型槽充满系数δ=0.8,圆形型槽充满系数δ=1.0。

图解法:a)计算出D0/d1和d0/d1;

b)查图6-1-23的上部,可求出椭圆毛坯的轴长比a1,在图表下部,根据D0/d1和a1,即可确定h1/d1,其他尺寸计算方法同上;

c)圆形毛坯在椭圆形型槽中辊锻时的延伸系数λ1可由图6-1-22确定,椭圆毛坯在圆形型槽中辊锻时的延伸系数λ2,可用式(6-1-27)求出:

图6-1-23 在圆—椭圆—圆形型槽系两道次辊锻时,椭圆毛坯尺寸的确定(椭圆形型槽δ=0.8,圆形型槽δ=1.0)

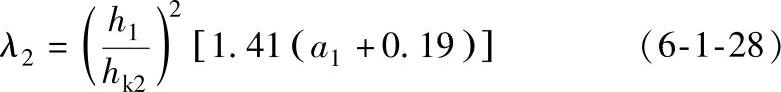

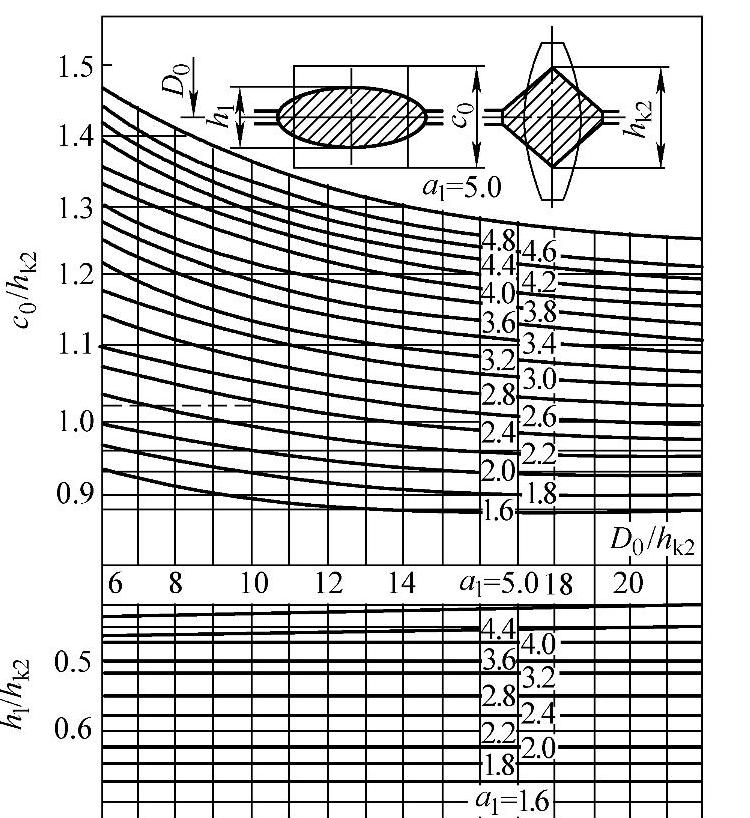

③圆—椭圆—方形型槽系的两道次辊锻

已知:锻辊中心距D0、原始毛坯直径d0和辊锻后边长c1,椭圆和方形型槽充满系数δ=0.9。

图解法:a)计算出D0/hk2和d0/hk2(hk2为方形型槽的理论高度及宽度);

b)查图6-1-24的上部,可求出椭圆毛坯的轴长比a1,在图表下部,根据D0/hk2和a1,即可确定h1/hk2,其他尺寸计算方法同上;

c)圆形毛坯在椭圆形型槽中辊锻时的延伸系数λ1可由图6-1-22确定,椭圆毛坯在方形型槽中辊锻时的延伸系数λ2,可用式(6-1-28)求出:

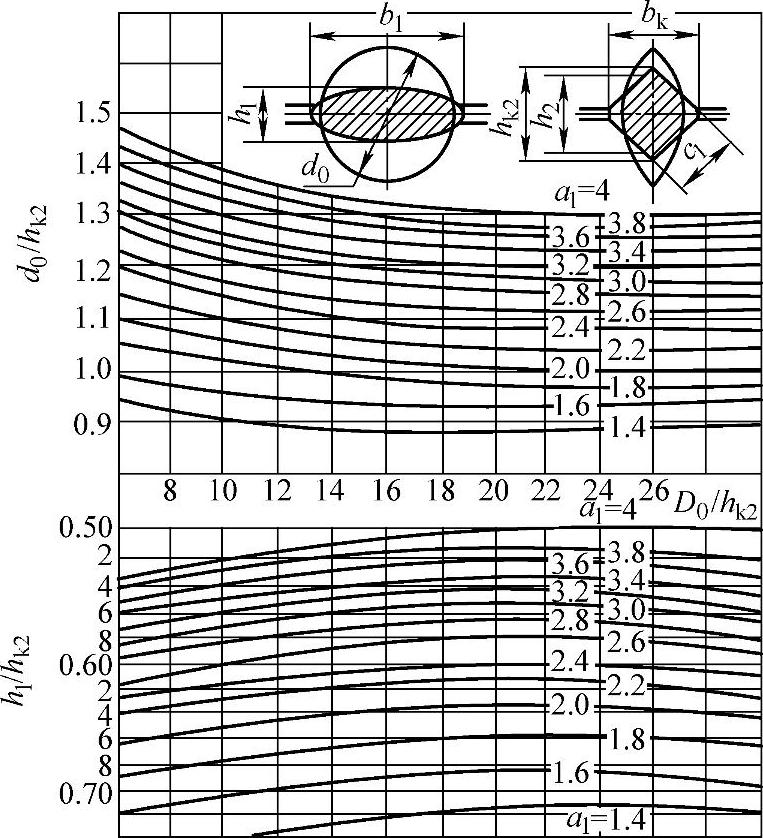

④方—椭圆形型槽系的单道次辊锻

已知:锻辊中心距D0、原始毛坯横截面积S0和辊锻后坯料截面积S1,方形毛坯边长c0及型槽充满系数δ=0.8。

图解法:a)求出延伸系数λ=S0/S1和参数D0/c0;

b)查图6-1-25,即可求得椭圆毛坯的轴长比a1及压缩系数c0/h1,进而求出h1。其他尺寸计算方法同上。

图6-1-24 在圆—椭圆—方形型槽系两道次辊锻时,椭圆毛坯尺寸的确定(椭圆和方形型槽充满系数δ=0.9)

图6-1-25 在椭圆形型槽中辊锻方形毛坯时,椭圆毛坯轴长比a1及压缩系数c0/h1的确定(δ=0.8)

⑤方—椭圆—圆形型槽系的两道次辊锻

已知:锻辊中心距D0原始毛坯边长c0和辊锻后直径d1,椭圆形型槽充满系数δ=0.8,圆形型槽充满系数δ=1.0。

图解法:a)计算出D0/d1和c0/d1;(https://www.xing528.com)

b)查图6-1-26的上部,可求出椭圆毛坯的轴长比a1,在图表下部,根据D0/d1和a1,即可确定h1/d1,其他尺寸计算方法同上。

⑥方—椭圆—方形型槽系的两道次辊锻

已知:锻辊中心距D0、原始毛坯边长c0和辊锻后边长c1,椭圆和方形型槽充满系数δ=0.9。

图解法:a)计算出D0/hk2和c0/hk2(hk2为方形型槽的理论高度及宽度)

b)查图6-1-27的上部,可求出椭圆毛坯的轴长比a1,在图表下部,根据D0/hk2和a1,即可确定h1/hk2,其他尺寸计算方法同上。

图6-1-26 在方—椭圆—圆形型槽系两道次辊锻时,椭圆毛坯尺寸的确定(δ=0.8)

图6-1-27 在方—椭圆—方形型槽系两道次辊锻时,椭圆毛坯尺寸的确定(δ=0.9)

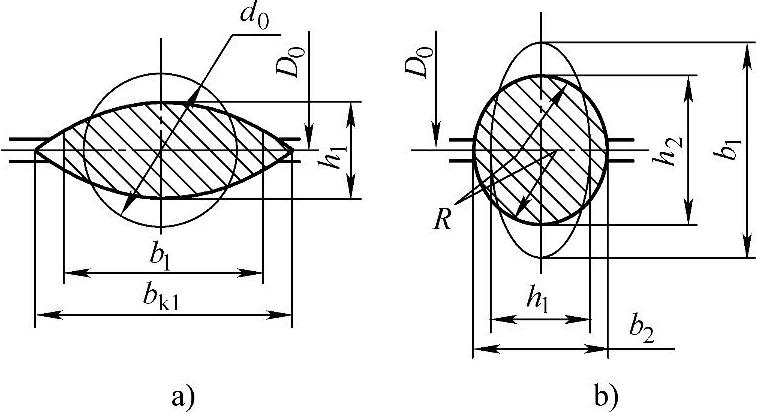

图6-1-28 圆—椭圆—立椭圆形型槽系

a)第一道 b)第二道

⑦圆—椭圆—立椭圆形型槽系两道次辊锻(见图6-1-28)

椭圆坯料在圆形型槽中辊锻时,如其轴长比大于3,就易于失稳而产生废品。而用立椭圆形型槽代替圆形型槽,即使椭圆坯料轴长比大于4,仍能保证可靠的稳定性。

已知:锻辊中心距D0、原始毛坯直径d0及截面积S0、辊锻后立椭圆截面积S2,并给定平椭圆形型槽充满系数δ1=0.9,立椭圆形型槽充满系数δ2=1.0,立椭圆形型槽的轴长比a2=b2/h2=0.8。

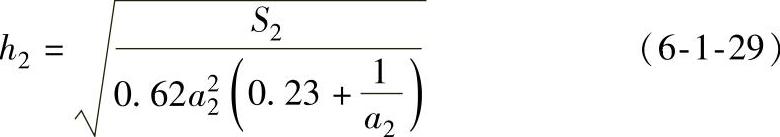

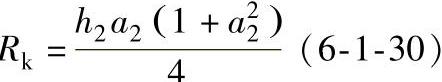

图解法:a)按式(6-1-29)计算出立椭圆的高度:

b)计算总延伸率λZ=S0/S2及D0/h2;

c)查图6-1-29确定平椭圆形型槽的轴长比a1及椭圆形型槽压缩系数d0/h1。图表使用方法如箭头所示:先在横坐标上找到计算出的D0/h2值,向上作垂线并与相应的λZ值水平线相交,求出在实线上的a1值,然后继续向上在虚线上找到相应的a1值作水平线交于图表右侧纵坐标,即得d0/h1值。

图6-1-29 圆—椭圆—立椭圆形型槽系确定a1及d0/h1

d)按下列公式计算出立椭圆型槽尺寸:

立椭圆圆弧半径:

立椭圆宽度:b2=a2h2 (6-1-31)

立椭圆圆角半径:r1=0.25b2 (6-1-32)

r2=0.2b2 (6-1-33)

e)平椭圆形型槽其他尺寸计算同前。

f)计算各道延伸系数:

⑧上述型槽系的四道次辊锻。四道次辊锻可以分解为两个两道次辊锻,关键在于求出第二道辊锻后坯料直径或边长,其确定方法为:

求出第二道辊锻坯料直径或边长后,即可按上述方法确定出第一道和第三道椭圆形型槽的尺寸。

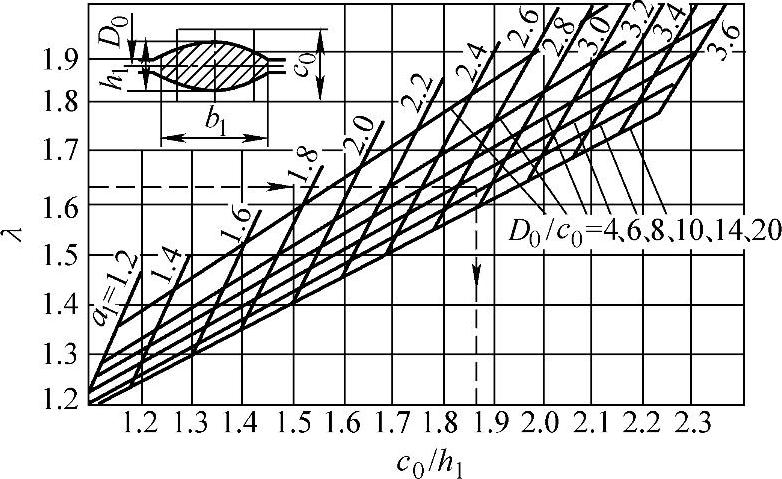

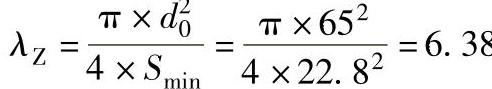

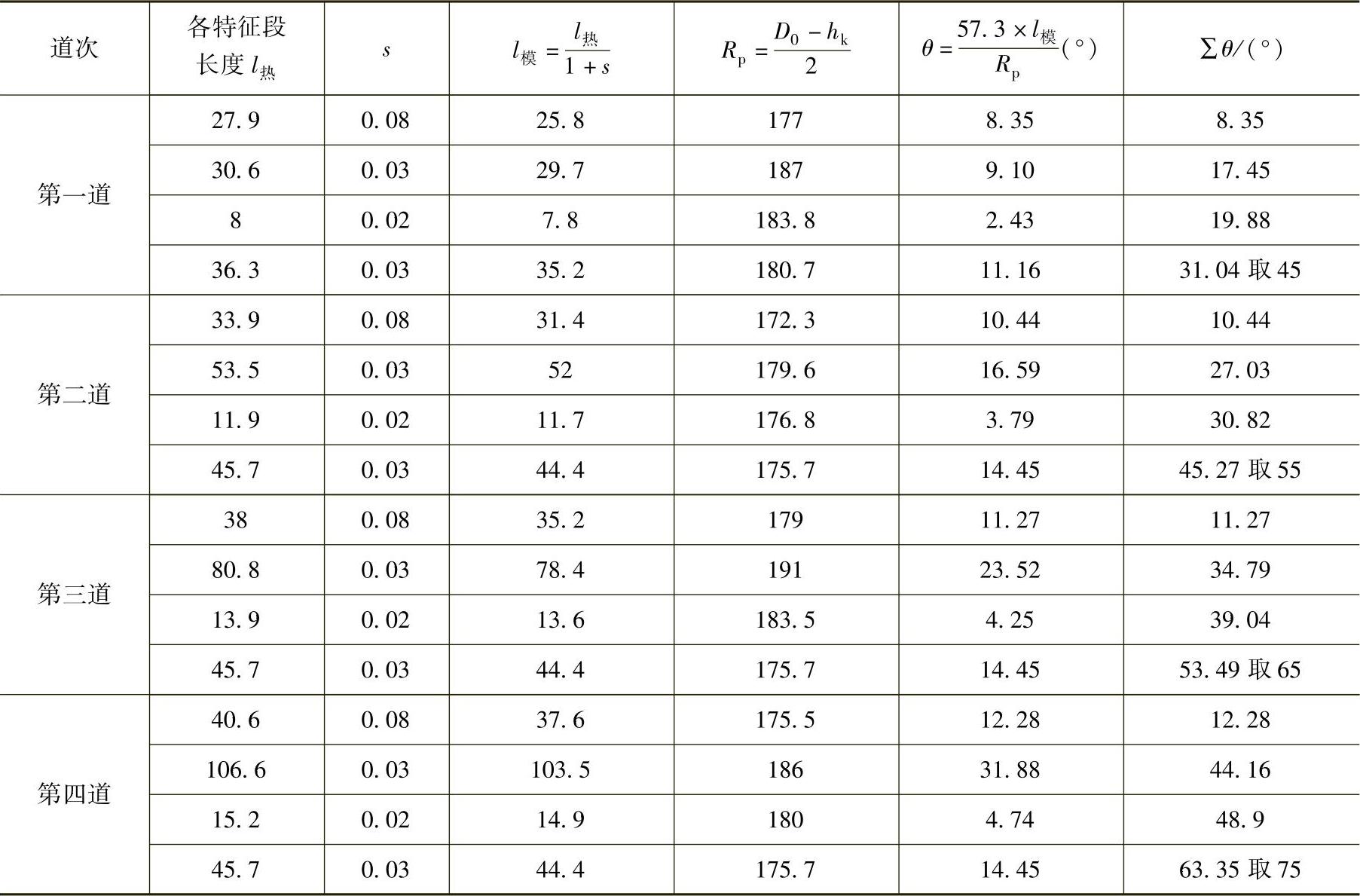

(3)图解法二 该图表(见图6-1-30)适用于1100~1200℃的辊锻温度,用于确定方形(圆形)—椭圆—方形(圆形)型槽和尺寸和截面积。图表的左边列出验算数值的公式,右边给出截面减小系数。图中阴影线表示的极限截面减小系数适用于碳钢,对于合金钢,应适当增大系数,后几道次截面减小系数也应适当增大,以便保持工作表面光洁。

图表使用方法:从11或12中的原始毛坯截面尺寸为起点,在一条垂直线上读取21和22区中的椭圆高度和宽度以及3区中的方形边长。然后从41中查得方形截面面积,从42中查得椭圆截面面积。如果辊锻两道次后尚未达到所要求的尺寸,就应从11重新开始来确定其他道次型槽尺寸。

(五)型槽纵向尺寸的确定

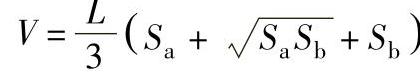

(1)辊锻毛坯过渡区段长度(见图6-1-31)可以认为各道次辊锻时过渡区段的体积保持不变。因为:

式中 Sa、Sb——楔形区段边界上的两个横截面积;

L——楔形区段长度。

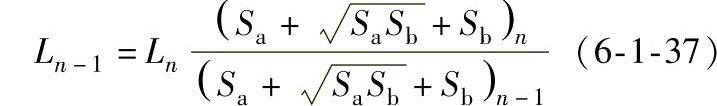

故各道毛坯的楔形区段长度可按下式由后往前推算:

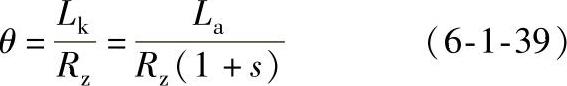

(2)型槽纵向长度尺寸的确定 由于前滑,型槽底部的长度应比毛坯相应区段的长度短些,即:

式中 s——前滑值,在等截面区段可取为4%~6%,在减压下辊锻区段可取为2%~4%,在增压下辊锻区段可取为6%~12%;

Lk——型槽底部的长度;

La——毛坯相应区段的长度。型槽区段所对应的中心角(rad):

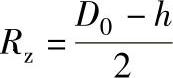

式中 Rz——型槽作用半径,

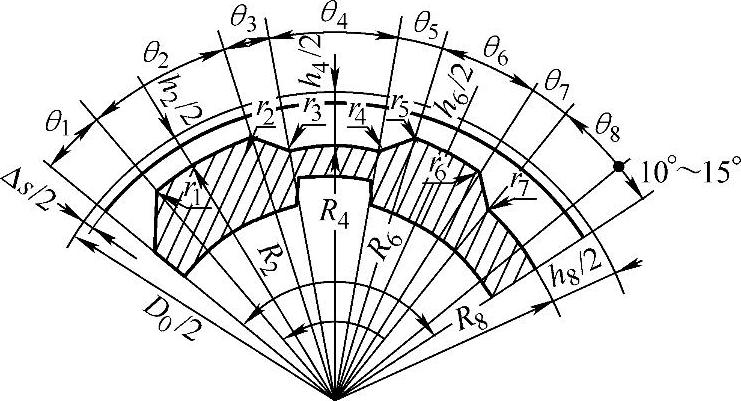

h——型槽高度,如果型槽高度是连续变化的,则作用半径可按平均值计算。辊锻模具的纵向总长度取决于型槽各区段长度之和(见图6-1-32),即:

θ=θ1+θ2+θ3+…+0.175~0.262 (6-1-40)

模具中心角增加10°~15°的目的在于容纳辊锻过程中可能出现的多余金属。对于悬臂式辊锻机,模具包角一般不大于270°,对于双支承辊锻机,模具包角一般不大于180°。模具型槽各区段间应圆滑过渡,所取圆角半径视具体情况而定。

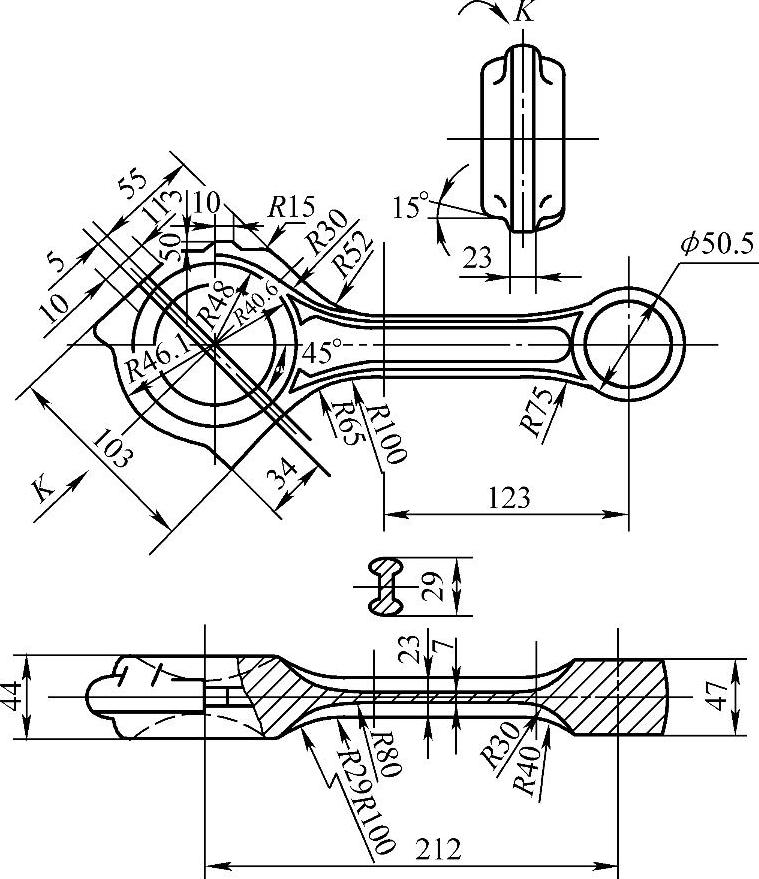

(六)制坯辊锻模设计示例——95连杆制坯辊锻模

以95型柴油机连杆锻件为例,其锻件图如图6-1-33所示。制坯辊锻工艺设计步骤如下:

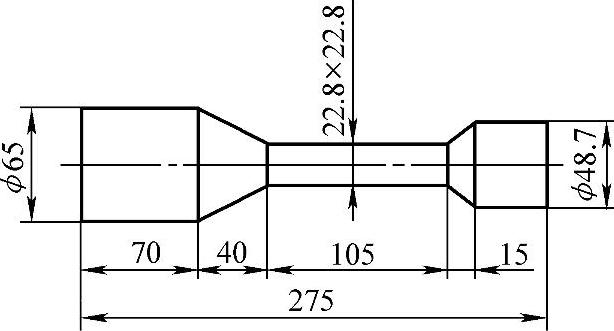

1.根据锻件截面图和计算毛坯图设计出辊锻毛坯图(见图6-1-34)

2.确定原始毛坯尺寸

按钢材标准,选用ϕ65圆钢

辊锻毛坯体积V=∑V1=44391.8mm3

辊锻毛坯质量G=3.48kg

原始毛坯长度

3.确定辊锻道次

总伸长率

取平均伸长率λp=1.6

辊锻道次 确定为四道次辊锻。

确定为四道次辊锻。

图6-1-30 方形(圆形)—椭圆—方形(圆形)型槽系线解图

图6-1-31 辊锻毛坯过渡区段长度

图6-1-32 辊锻模型槽纵向剖面

图6-1-33 95型连杆锻件图

图6-1-34 95型连杆辊锻毛坯图

4.杆部型槽系选择及尺寸计算

由于杆部为方形,故选用椭圆—方—椭圆—方形型槽系,根据表6-1-13选取各道延伸系数:

λ1=1.97,λ2=1.75,λ3=1.51,λ4=1.32

已知S0及各道伸长率λi,可计算出各道辊锻后的坯料截面积:

S1=1736.6mm2,S2=992.4mm2,S3=657.2mm2,S4=497.9mm2

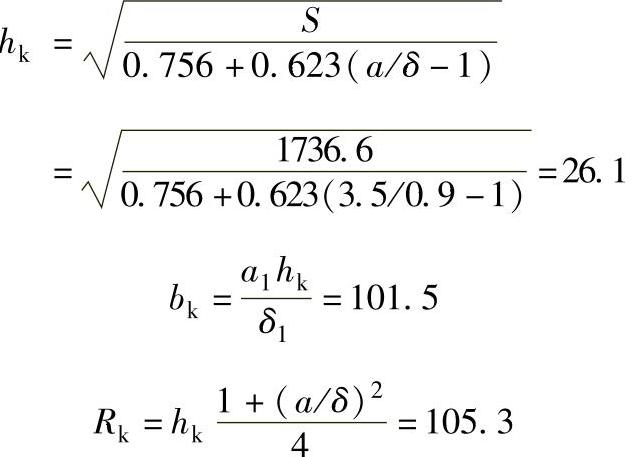

第一道椭圆形型槽尺寸计算:

根据表6-1-13选取椭圆形型槽轴长比a1=3.5,充满系数δ1=0.9,根据公式6-1-41:

第二道方形型槽尺寸计算:

取r2=5,根据公式6-1-46:

第三道椭圆形型槽和第四道方形型槽尺寸计算方法同前。

5.小头型槽系选择及尺寸计算

由于小头总延伸率较小,且为圆形,故可选用椭圆—圆形两道次辊锻,计算方法同前。

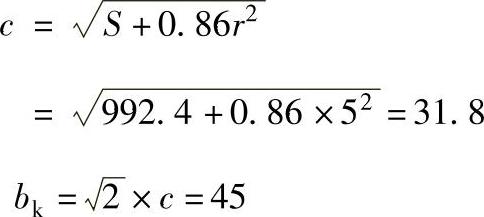

6.型槽纵向尺寸计算

首先,计算出各道坯料各特征段的长度:

然后,计算出各道辊锻模型槽弧长及对应的圆心角:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。