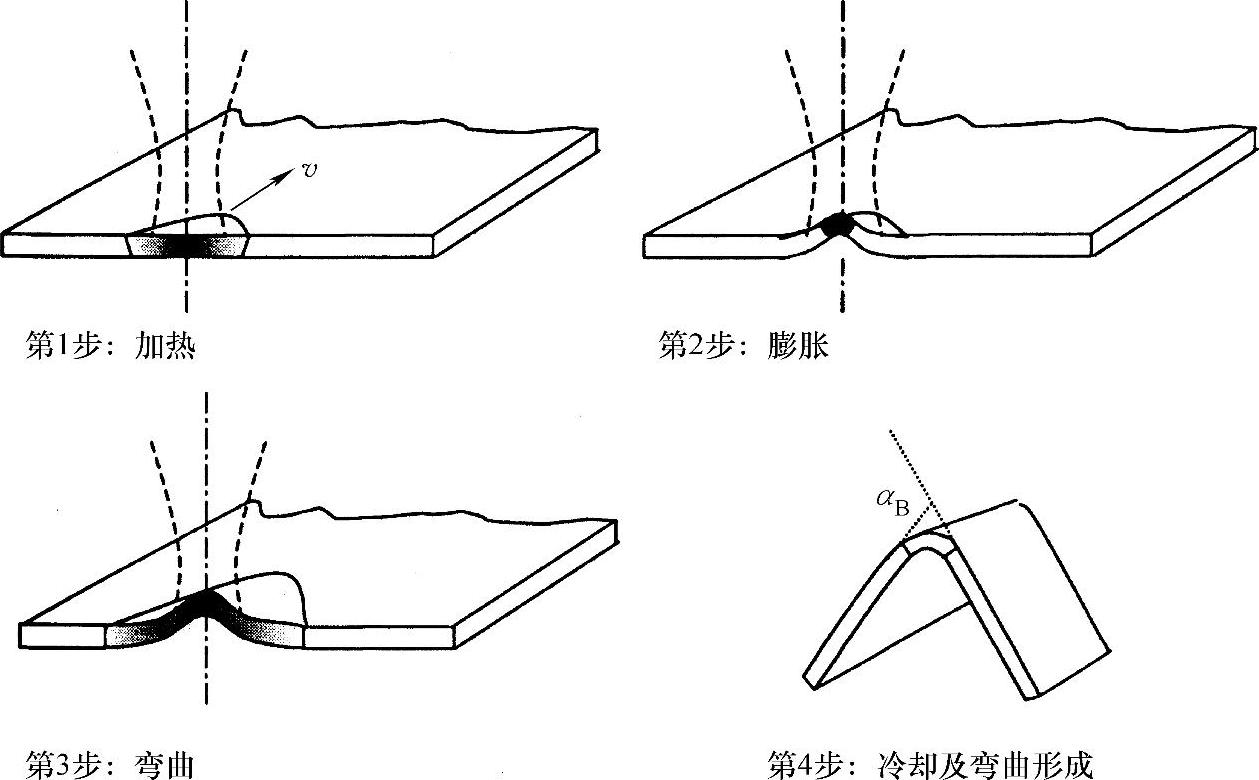

如果在板材的厚度方向上温度梯度很小,那么温度梯度机制将失效。但是材料受热膨胀可能向上或向下产生褶皱,来容纳多余的长度(见图8.9)。褶皱最热的地方发生塑形变形,而稍冷处则发生弹性变形,冷却时中心最热处产生变形而中心以外则恢复原来形状。这种情况多发生于板材比较薄,或者热导率非常高的情况下,也就是(αD/v)1/2≫s0。

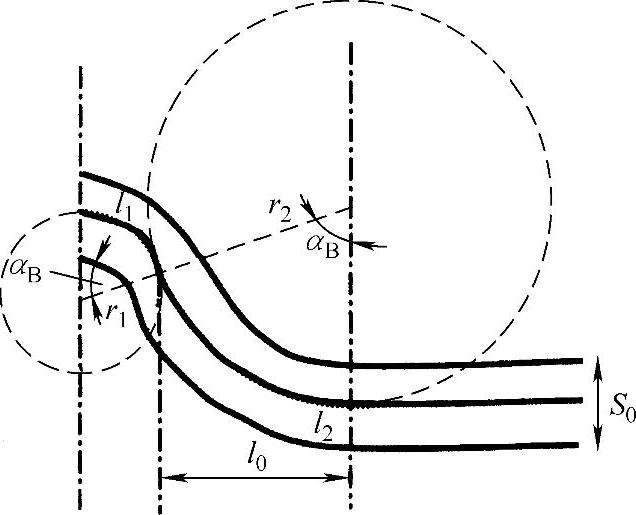

设想褶皱发生在二维方向上,图8.9第3步可以简化为图8.10。如图所示假设在褶皱顶部曲线长为l1范围内薄板发生塑性变形,曲线l2范围内薄板发生弹性变形。所有区域都采用弧线或者圆形来简化几何形状。由于弹性区域的变形不是永久的,冷却后恢复原来形状,弯曲角度由塑性变形区域(区域1)决定。根据图8.10几何图形,弯曲角度由下式给出:

计算αB需要计算r2、l2,r2是弹性段弧线的半径,其数值可以根据弹性段与塑性段的弯曲力矩平衡而求出。弹性段的弯曲力矩是:

与之相平衡的塑性区域的弯曲力矩Mpl源于流动阻力:

此处:

E是弹性模量;

b是薄板宽度;

s0是薄膜厚度;

kf(T1)是加热区域的流动应力。

图8.9 褶皱生长步骤[7]

图8.10 褶皱生长步骤3的二维图

使两个力矩相等,可以解出r2:

l2=原始长度+区域2热膨胀

(https://www.xing528.com)

(https://www.xing528.com)

既然

并且

此处ΔTav为加热区域的平均温度,加热区域可近似为长方体,长为扫描长度,宽为光斑长度,高为薄板厚度。根据热平衡可以求出平均温度:

将该式代入式(8.29)

从式(8.27),式(8.28),式(8.31)我们可以得到:

此处f′是弧线l2段热膨胀占热膨胀总长度的百分数,取值范围为0~1,由于弧线2远大于弧线1,该值应该大,但是该区域温度低,热膨胀小,该值又应该小。任意选取一个数值如0.5,并把l2、r2代入式(8.23)我们得到:

把正弦函数展开成泰勒级数,

因此

假设加热区域远大于薄板厚度,褶皱机制引起的弯曲角度可以写成下式:

该式成立的条件是:板材比较薄且具有比较高的热导率,激光扫描速率比较快不会引起过热,由此Rf(T1)较低,减小了弯曲角度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。